Изобретени ОТНОСИТСЯ К аппаратуре для термообработки влажных материалоВ| склонных к адгезии, во вращающемся барабане.

Известно устройство для термообраг ботки влажных материалов, включающее цилиндрический корпус, на внутренней стенке которого расположена приемная винтовая насадка, наклонный патрубок для загрузки сыпучего материала, приёмную камеру цилиндрической формы, в которую входит

газоходtlj«Недостаток этого устройства сос:ТОИТ в том, что загружаекый матери ал налипает на загрузочный патрубок., который омывается топочными газами, что приводит к его зара:станию и невозможности очистки на ходу приемной насадки. При эксплуатации этой конструкции барабана приходится останавливать процесс, охлаждать барабан и очищать его от налипакадего материала. При сушке термолабильных продуктов, каковыми являются, например минеральные удобрения, остановки на сушку часты, т.е. срок непрерывной работы вращающегося барабана непродолжителен.

Известно устройство для термообработки влажных материалов, содержащее вращакяцийся барабан, прикрепленные на нем загрузочные винтовые пластины, неподвижную загрузочную . камеру с патрубком для ввода материала в верхней части и подсоединенный к камере газоход, расположенный соосно с барабаном СЗД.

10

Недостаток известного устройства состоит в том, что загружаемый влажный материал в загрузочной камере попадает на стенку вращающегося конуса, расположённого внутри загру15зочной камеры и прикрепленного винтовыми пластинами к вращающемуся барабану. Конус нагрет топочными газами, что способствует налипанию на нем материала и сокращению времени неп20рерывной работы устройства между чистками.

Цель изобретения-- повышение срока непрерывной работы устройства за счет снижения налипания материала на

25 его стенки.

Указанная цель достигается тем, что в устройстве, содержащем вращающийся барабан, прикрепленные на нем загрузочные винтовые пластины,

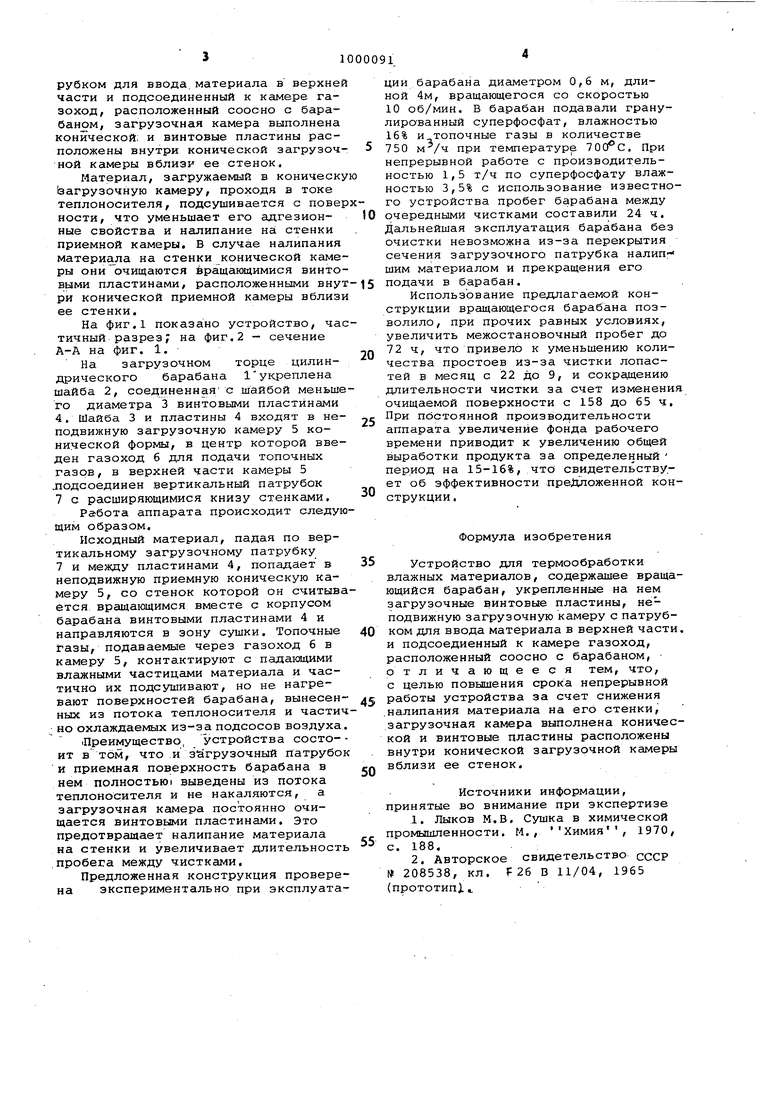

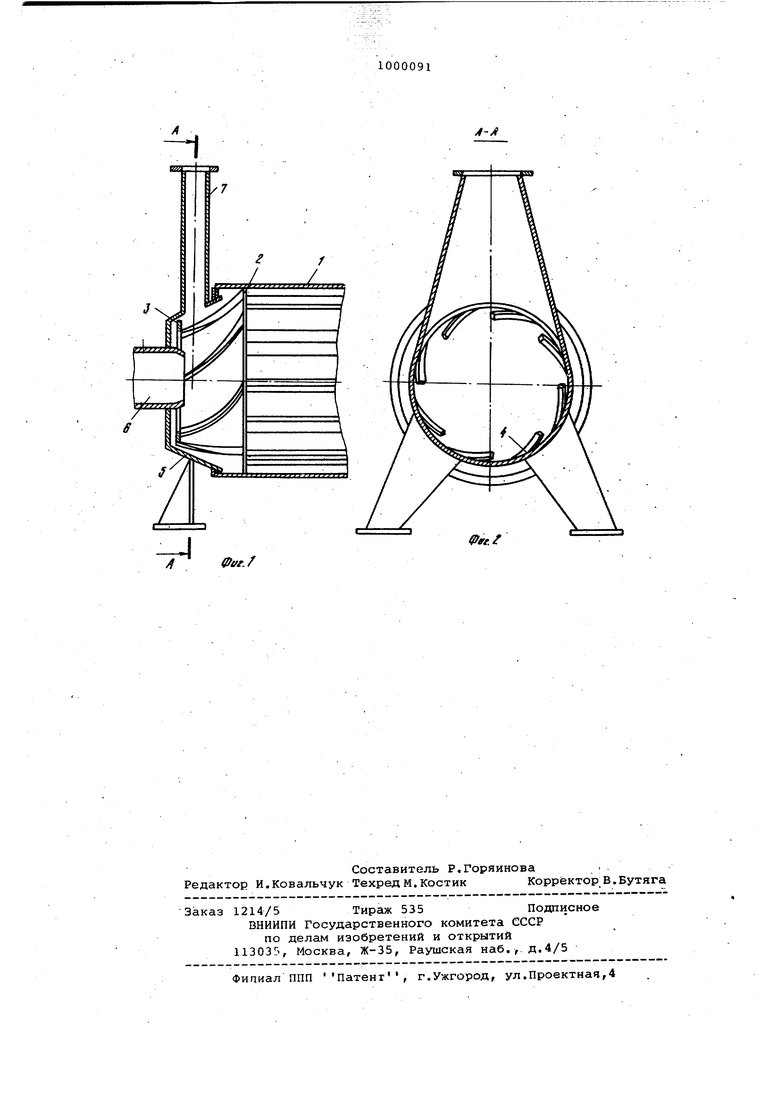

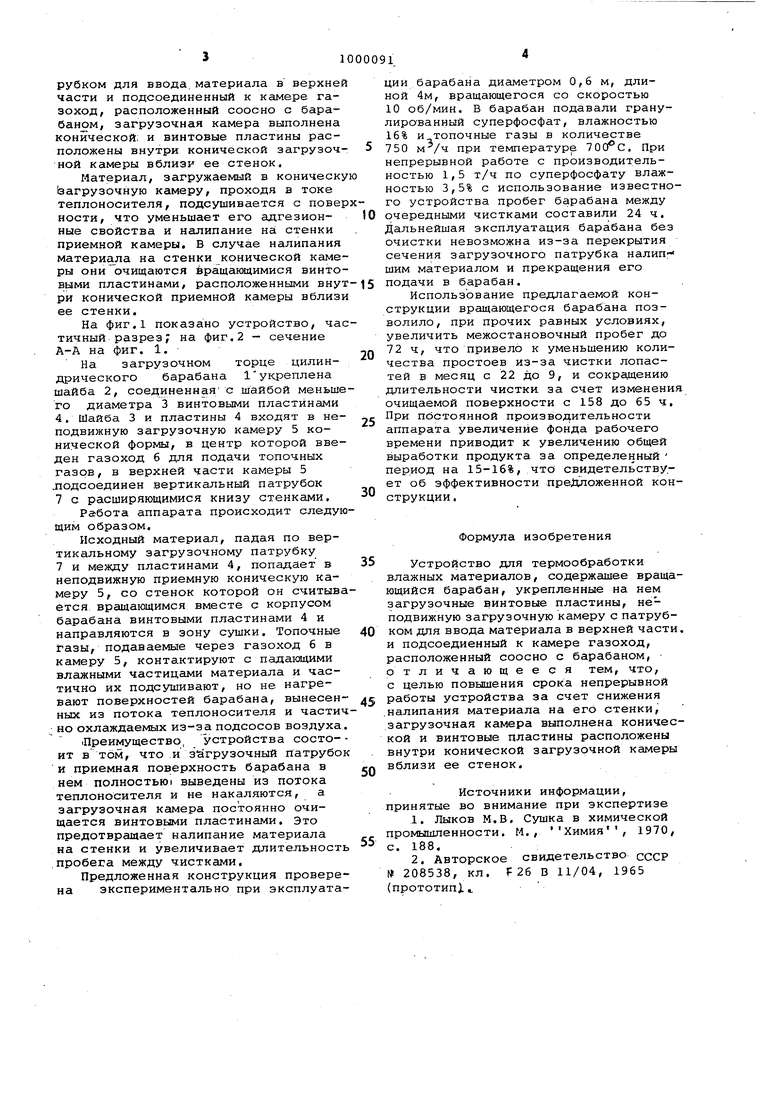

30 неподвижную загрузочную камеру с патрубком для ввода, материала в верхне части и подсоединенный к камере газоход, расположенный соосно с барабаном, загрузочная камера выполнена конической; и винтовые пластины расположены внутри конической загрузоч ной камеры вблизи ее стенок. Материал, загружаемый в коническ (загрузочную камеру, проходя в токе теплоносителя, подсушивается с пове ности, что уменьшает его адгезионные свойства и налипание на стенки приемной камеры. В случае налипания материала на стенки конической каме ры они очищаются бращакядимися винто выми пластинами, расположенными вну ри конической приемной камеры вблиз ее стенки. На фиг.1 показано устройство, ча тичный разрез; на фиг.2 - сечение А-А на фиг. 1. На загрузочном торце цилиндрического барабана 1укреплена шайба 2, соединенная; с шайбой меньше го диаметра 3 винтовыми пластинами 4. Шайба 3 и пластины 4 входят в неподвижную загрузочную камеру 5 конической формы, в центр которой введен газоход б для подачи топочных газов, в верхней части камеры 5 лодсоединен вертикальный патрубок 7 с расширяющимися книзу стенками. Работа аппарата происходит следую щим образом. Исходный материал, падая по вертикальному загрузочному патрубку 7 и между пластинами 4, попадает в неподвижную приемную коническую камеру 5, со стенок которой он считыва ется вращающимся вместе с корпусом барабана винтовыми пластинами 4 и направляются в зону сушки. Топочные газы, подаваемые через газоход 6 в камеру 5, контактируют с падающими влажными частицами материала и частично их подсушивают, но не нагревают поверхностей барабана, вынесенных из потока теплоносителя и частич ; но охлаждаемых из-за подсосов воздуха Лреимущество, устройства состо- ит в том, что и загрузочный патрубо и приемная поверхность барабана в нем ПОЛНОСТЬЮ выведены из потока теплоносителя и не накаляются, а загрузочная камера постоянно очищается винтовыми пластинами. Это предотвращает налипание материала на стенки и увеличивает длительность .пробега между чистками. Предложенная конструкция проверена экспериментально при эксплуатации барабана диаметром 0,6 м, длиной 4м, вращающегося со скоростью 10 об/мин. В барабан подавали гранулированный суперфосфат, влажностью 16% и топочные газы в количестве 750 м /ч при температуре . При непрерывной работе с производительностью 1,5 т/ч по суперфосфату влажностью 3,5% с использование известного устройства пробег барабана между очередными чистками составили 24 ч. Дальнейшая эксплуатация барабана без очистки невозможна из-за перекрытия сечения загрузочного патрубка налип- шим материалом и прекращения его подачи в барабан. Использование предлагаемой конструкции вращающегося барабана позволило, при прочих равных условиях, увеличить межостановочный пробег до 72 ч, что привело к уменьшению количества простоев из-за чистки лопастей в месяц с 22 до 9, и сокращению длительности чистки, за счет изменения очищаемой поверхности с 158 до 65 ч. При постоянной производительности аппарата увеличение фонда рабочего времени приводит к увеличению общей выработки продукта за определенный период на 15-16%, что свидетельствует об эффективности преДцюженной конструкции. Формула изобретения Устройство для термообработки влажных материалов, содержащее вращающийся барабан, укрепленные на нем загрузочные винтовые пластины, неподвижную загрузочную камеру с патрубком для ввода материала в верхней части, и подсоедиенный к камере газоход, расположенный соосно с барабаном, отличающееся тем, что, с целью повышения срока непрерывной работы устройства за счет снижения налипания материала на его стенки, загрузочная камера выполнена конической и винтовые пластины расположены внутри конической загрузочной камеры вблизи ее стенок. Источники информации, принятые во внимание при экспертизе 1.Лыков М.В. Сушка в химической промышленности. М., Химия, 1970, с. 188. 2.Авторское свидетельство СССР № 208538, кл. F26 В 11/04, 1965 (прототип..

0tfrJ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Сушильный барабан | 2002 |

|

RU2220390C1 |

| СУШИЛКА БАРАБАННАЯ | 2006 |

|

RU2306504C1 |

| Барабанная печь | 1982 |

|

SU1057756A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805399C1 |

| БАРАБАН ДЛЯ СУШКИ КУСКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2057191C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Сушильная установка | 1982 |

|

SU1021898A1 |

| Барабанная печь | 1977 |

|

SU737749A1 |

Авторы

Даты

1983-02-28—Публикация

1980-05-13—Подача