(54.) ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная головка | 1983 |

|

SU1094677A1 |

| Инструментальная головка | 1979 |

|

SU876327A1 |

| Переносной сверлильный станок | 1983 |

|

SU1151373A1 |

| Инструментальная головка | 1982 |

|

SU1016089A1 |

| Переносной сверлильный станок | 1984 |

|

SU1234061A1 |

| Чертежный прибор координатной системы | 1981 |

|

SU984891A1 |

| Установка для обработки труб | 1980 |

|

SU891224A1 |

| Двухкоординатная инструментальнаягОлОВКА для CTAHKOB C чиСлОВыМпРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU814594A1 |

| Суппорт зубофрезерного станка | 1981 |

|

SU1026981A1 |

| Фреза | 1979 |

|

SU831428A1 |

Изобретение относится к конструкции инструментальных головок, обе- , спечивающих в процессе обработки поворот инструмента относительно заготовки с изменением направления подачи вдоль контура.

Известны инструментальные головки, включающие корпус с фланцем, предназначенным для связи с неподвижной частью станка, центральный приводной вал, на котором жестко закреплена шестерня, кинематически связанная с инструментальными шпинделями i .

Известная конструкция может быть использована при обработке ребер и позволяет регулировать толщину вырезаемого из тела заготовки ребра разворотом всей головки относительно станины станка перед началом обработки и фиксацией головки в этом новом положении. При этом фрезы располагаются уступом под углом к направлению подачи вдоль контура ребра. Очевидно, что при предварительной настройке теряется вспомогательное время, и чем чаще такие настройки нужны, тем значительнее снижается производительность. Располохсение фрез уступом создает пару сил и

сопутствующий ей крутящий момент, что исключает формирование тонких ребер (порядка 10 мм и менее - на алюминиевых сплавах и 5 мм и менее на сталях и титановых сплавах). В противном случае точность ребер оказывается из-за остаточных деформаций существенно ниже желаемой. Возможно также и отрицательное влияние

10 обработки описанной головкой на надежность (и ресурс) конструкции из-за остаточных напряжений в ребрах и зонах их стыка с основным материалом панелей.

15

Цель изобретения - повышение производительности и точности при обработке ребер на деталях.

Для достижения указанной цели

20 предлагаемая головка установленными в корпусе соосно с приводным валом с возможностью поворота обоймами- с выступами, несущими инструментальные шпиндели, причем

25 в каждой обойме выполнены кольцевые канавки для выступов другой обоймы.

На обращенных друг к другу торцах обоим выполнены зуОья, находящиеся в зацеплении с введенной в

30 головку шестерней, размещенной между торцами обойм и снабженной приводом ее вращения.

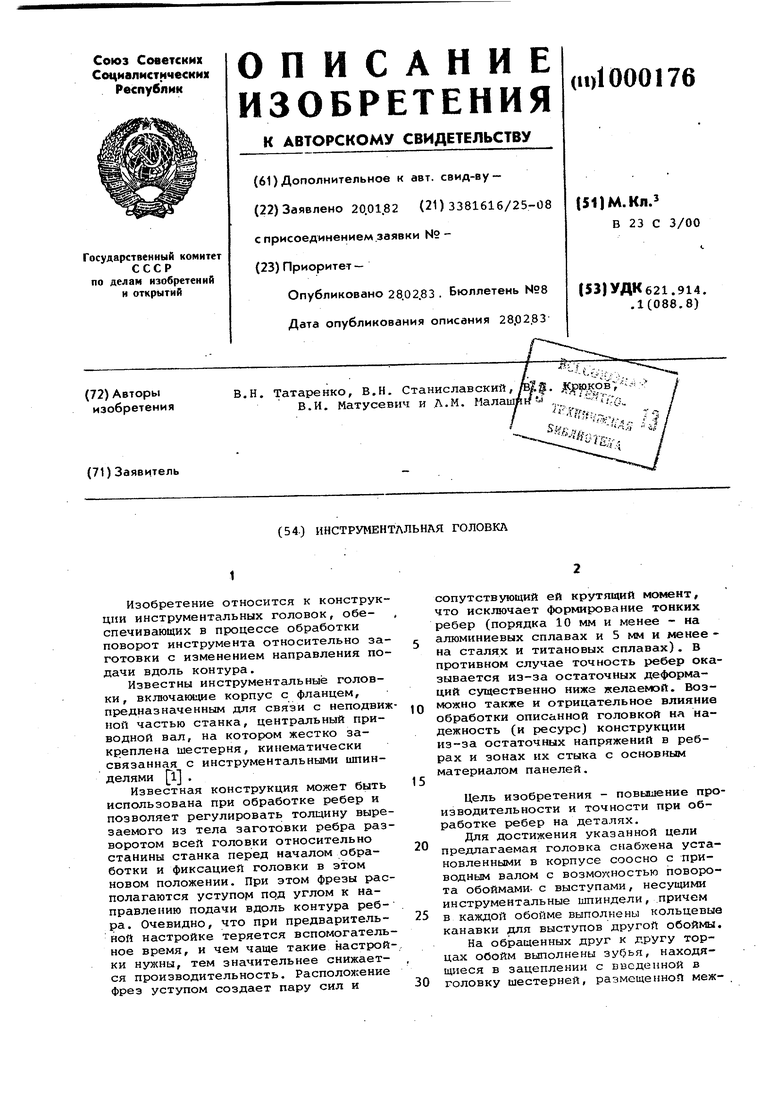

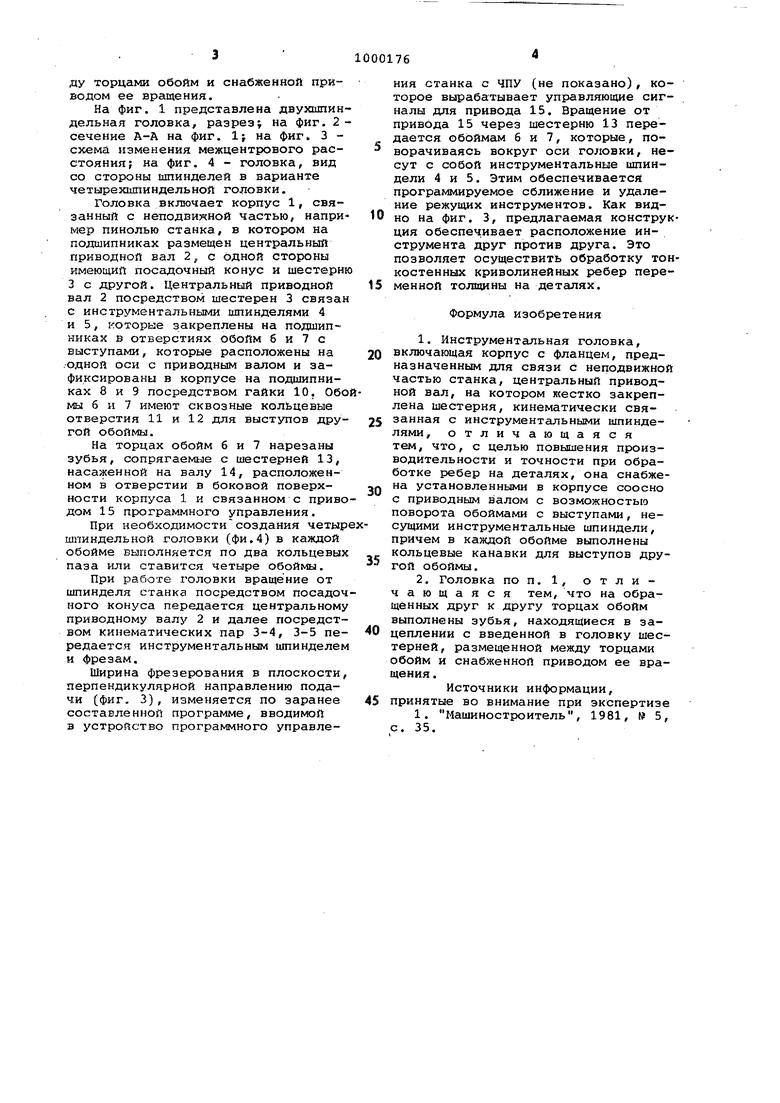

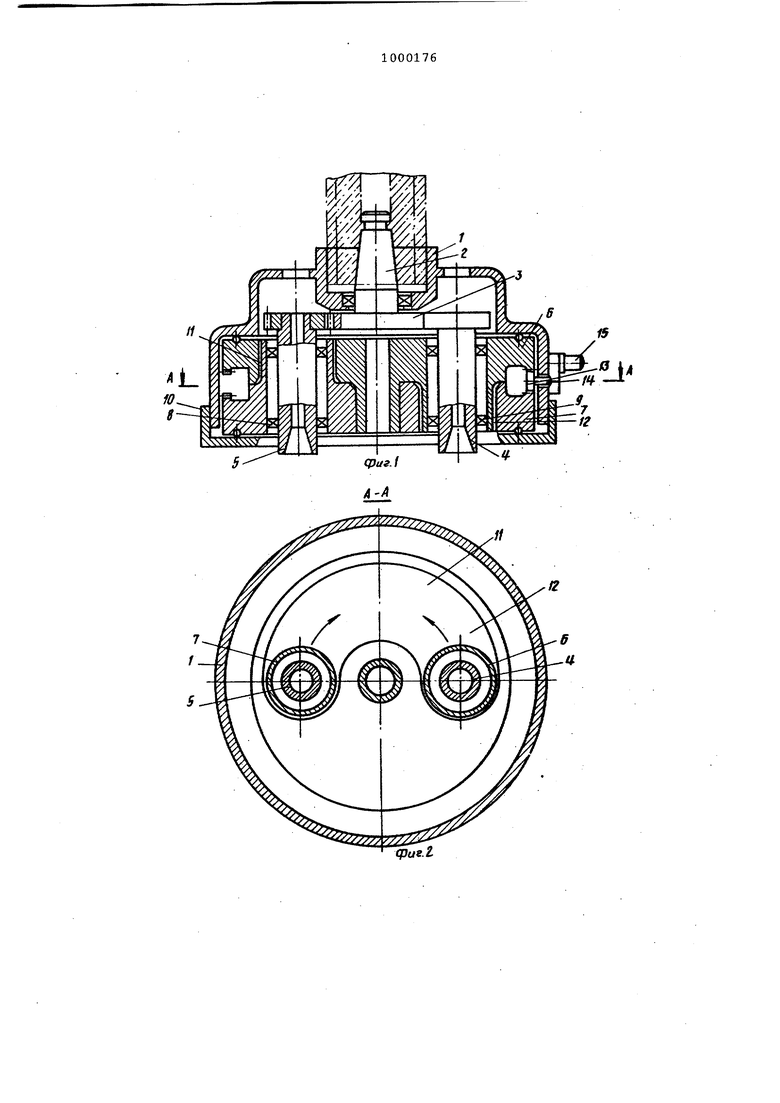

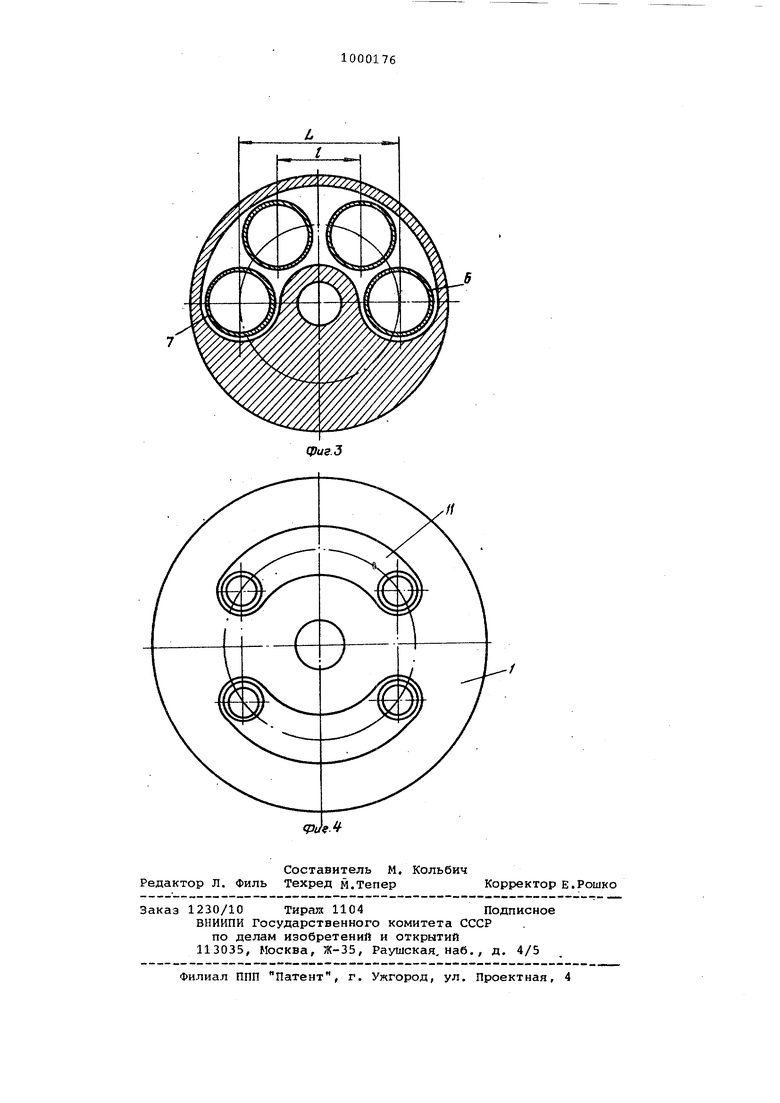

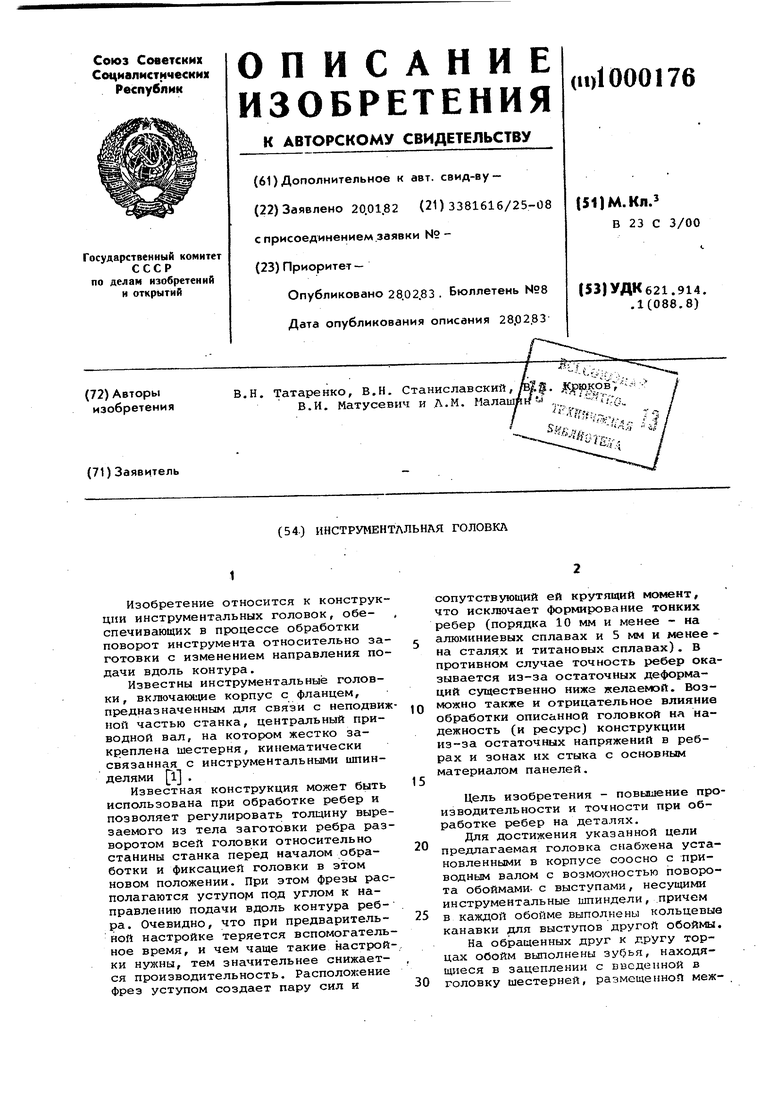

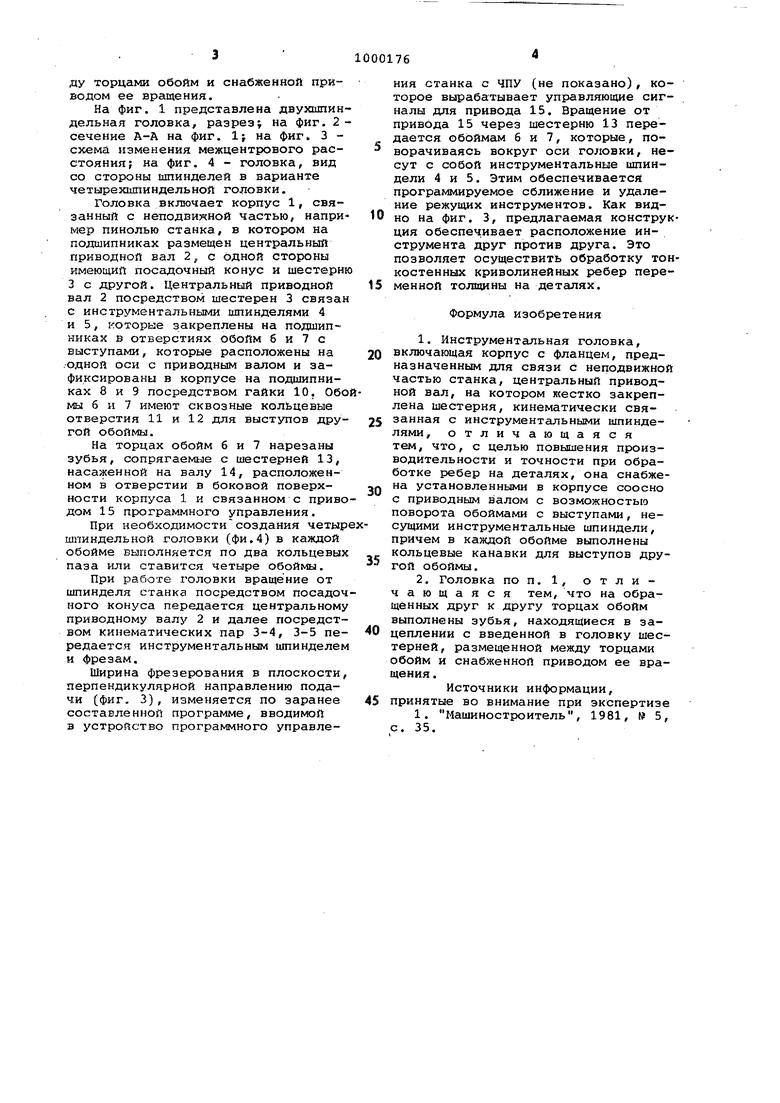

На фиг. 1 представлена двухшпиндельная головка, разрез; на фиг. 2сечение А-А на фиг. 1; на фиг. 3 схемй изменения межцентрового расстояния; на фиг. 4 - головка, вид со стороны шпинделей в варианте четырехшпиндельной головки.

Головка включает корпус 1, связанный с неподвижной частью, например пинолью станка, в котором на подшипниках размещен центральный приводной вал 2, с одной стороны имеющий посадочный конус и шестерню 3 с другой. Центральный приводной вал 2 посредством шестерен 3 связан с инструментальными шпинделями 4 и 5, которые закреплены на подшипниках в отверстиях обойм б и 7 с выступами, которые расположены на .одной оси с приводным BcLnoM и зафиксированц в корпусе на подшипниках 8 и 9 посредством гайки 10. Обомы б и 7 имеют сквозные кольцевые отверстия 11 и 12 для выступов другой обоймы.

На торцах обойм 6 и 7 нарезаны зубья, сопрягаемые с шестерней 13, насаженной на валу 14, расположенном в отверстии в боковой поверхнести корпуса 1 и связанном с приводом 15 программного управления.

При необходимостисоздания четыршпиндельной головки (фи,4) в каждой обойме выполняется по два кольцевых паза или ставится четыре обоймы.

При работе головки вращение от шпинделя станка посредством посадочного конуса передается центральному приводному валу 2 и далее посредством кинематических пар 3-4, 3-5 передается инструментальным шпинделем и фрезам.

Ширина фрезерования в плоскости, перпендикулярной направлению подачи (фиг. 3), изменяется по заранее составленной программе, вводимой в устройство программного управления станка с ЧПУ (не показано), которое вырабатывает управляющие сигналы для привода 15, Вращение от привода 15 через шестерню 13 передается обоймам б и 7, которые, поворачиваясь вокруг оси головки, несут с собой инструментальные шпиндели 4 и 5. Этим обеспечивается программируемое сближение и удаление режущих инструментов. Как видно на фиг. 3, предлагаемая конструкция обеспечивает расположение инструмента друг против друга. Это позволяет осуществить обработку тонкостенных криволинейных ребер переменной толщины на деталях.

Формула изобретения

отличающаяся

тем, что, с целью повышения производительности и точности при обработке ребер на деталях, она снабжена установленными в корпусе соосно с приводным валом с возможностью поворота обоймами с выступами, несущими инструментальные шпиндели, причем в каждой обойме выполнены кольцевые канавки для выступов другой обоймы.

Источники информации, принятые во внимание при экспертизе

//

gjue-l

Авторы

Даты

1983-02-28—Публикация

1982-01-20—Подача