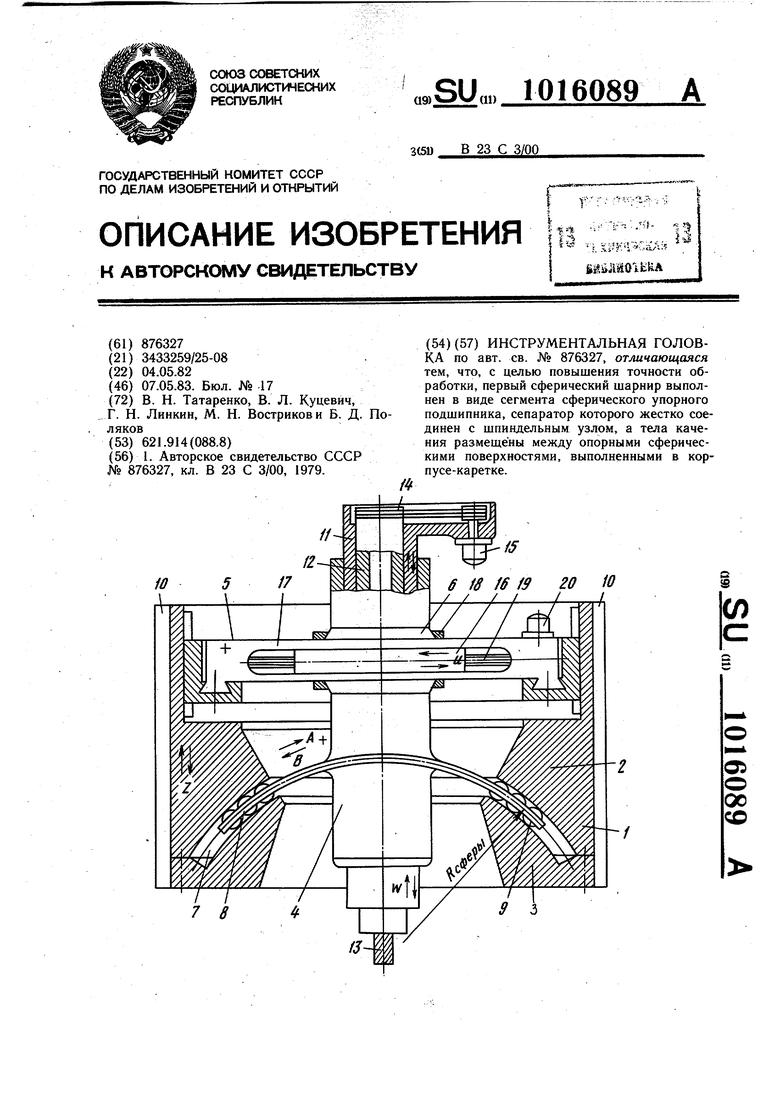

Изобретение относится к конструкции инструментальных головок для программного перемещения инструмента типа фрезы относительно заготовки по заданному контуру и используется в составе фрезерных станков с числовым программным управлением, предназначенных для воспроизведения поверхностей двойной кривизны на деталях изделий транспортного машиностроения, изготовляемых из сталей или подобных им по прочности материалов, например титановых сплавов. По основному авт. св. № 876327 известна инструментальная головка, содержащая корпус-каретку, перемещающуюся по направляющим станка, шпиндельный узел, шарнирно-закрепленный в корпусе-каретке, и двухкоординатный механизм перемещения шпиндельного узла. Шпиндельный узел снабжен двумя сферическимии шарнирами, один из которых установлен в корпусе-каретке, а механизм програмнного перемещения шпиндельного узла установлен на корпусекаретке с возможностью перемещения и выполнен в виде двух взаимно перемещаемых рамок с приводами программного перемещения, снабженных пазами, в зоне пересече ния которых установлен второй сферический шарнир. В известной головке конструкция шарнира в корпусе-каретке достаточно надежна при обработке заготовок из легких материалов типа алюминиевых и магниевых сплавов 1. Однако при обработке сталей, титановых сплавов и им подобных высокопрочных труднообрабатываемых материалов реактивные усилия от заготовок, воздействуюшие на принадлежащие станку элементы системы СПИД, оказываются столь значительными, что вызывают интенсивные смещения амортизирующей крыщки и отклонение положения инструмента от заданного программой обработки. Возникающее при этом снижение точности обработки особенно заметно при колебаниях величины припуска на обработку и при проходе инструмента по траекториям с нерегулярно изменяющейся кривизной. Цель изобретения - повыщение точности обработки. Поставленная цель достигается тем, что в головке, содержащей корпус-каретку, перемещающуюся по направляющим станка, щпиндельный узел, шарнирно закрепленный в корпусе-каретке, и двухкоординатный механизм перемещения шпиндельного узла, снабженный двумя сферическими шарнирами, один из которых установлен в корпусекаретке а механизм параллельного перемещения выполнен в виде двух взаимно пере мещаемых рамок с приводами програмнного перемещения, снабженных пазами, в зоне пересечения которых установлен второй сферический щарнир, первый сферический щарнир выполнен в виде сегмента сферического упорного подшипника, сепаратор которого жестко соединен с шпиндельным узлом, а тела качения размещены между опорными сферическими поверхностями, выполненными в корпусе-каретке. Такое исполнение шарнира повышает устойчивость головки при восприятии реакции шарнира. На чертеже представлена инструментальная головка, частичный продольный разрез. Предлагаемая инструментальная головка имеет корпус-каретку 1, выполненную в виде массивного тела и состоящую из двух - верхней 2 и нижней 3, жестко связанных между собой частей; шпиндельный узел 4, двухкоординатный механизм 5 его программных поворотов во взаимно перпендикулярных направлениях, верхний 6 и нижний 7 (по отношению к зоне закрепления инструмента) сферических шарнира. , Верхний сферический шарнир 6 связан с двухкоординатным механизмом 5 программных поворотов шпиндельного узла 4 и охватывает корпус этого узла по скользящей посадке. Нижний сферический шарнир 7 выполнен в виде сегмента сферического упорного шарикоподшипника, у которого сепаратор 8 жестко связан с корпусом шпиндельного узла, а тела 9 качения размещены между опорными сферическими поверхностями, выполненными непосредственно в верхней 2 « нижней 3 частях корпусакаретки 1. Таким образом, шпиндельный узел 4 оказывается жестко зафиксированным в корпусе-каретке 1 от осевого перемещения. Корпус-каретка 1 имеет по меньщей мере две противоположно размещенных направляющих 10 для связи с ползуном (не показан) или непосредственно со станиной фрезерного станка с ЧПУ. Шпиндельный узел 4 имеет подвижную (для подстройки) в осевом направлении пиноль 11, внутри которой на радиально-упорных подшипниках (не показаны) установлен шпиндель 12, снабженный в нижней части конусом для установки хвостовика инструмента 13, а в верхней - шкивом 14 для подключения к приводу 15 вращения. Двухкоординатный механизм 5 программных поворотов выполнен на основе крестового сувпорта из двух вставленных одна в другую взаимно перпендикулярных пространственных рамок 16 и 17, ползуна 18, находящегося в зоне их пересечения и служащего обоймой для верхнего сферического шарнира 6, и двух шариковинтовых исполнительных приводов 19 и 20, один из которых (19) связанный с внутренней рамкой 16 и встроен во внешнюю рамку 17, а второй (20) связанный с внешней рамкой 17 и смонтирован на корпусе-каретке 1.

Предлагаемая форма выполнения двухкоординатного механизма 5 программных поворотов инструмента не исключает использования двух известных вариантов его осуществления.

Инструментальная головка работает следующим образом.

После подготовки и введения в устройство ЧПУ станка рабочей программы учитывающей форму детали, исходную форму заготовки и герметические параметры самой головки и инструмента, и установки заготовки на столе станка, инструментальную головку (в целом) и пиноль 11 выводят в исходное положеии1е.

Затем программным включением одного или обоих приводов 19 и 20 двухкоординатного механизма 5 программных поворотов поворачивают и щпиндельный узел 4, и закрепленный в шпинделе 12 инструмент 13 в требуемое в данной точке контура положение. Верхний сферический щарнир б при этом будучи зафиксирован в ползуне (обойме) 18, скользит вдоль корпуса щпиндельного узла 4, а нижний сферический шарнир 7 воспринимает реакции заготовки, передаваемые через инструмент 13, шпиндельный узел 4, сепаратор 8 и шарики 9 на сферические опорные поверхности корпусакаретки 1.

Поскольку сферические оболочки (а сепаратор 8 по существу является сегментом сферы) обладают высокой жесткостью, постольку усилия резания, передаваемые на корпус-каретку 1, не могут существенно отклонять инструмент 13 от заданных программой обработки положений, то и точность обработки существенного повышается. Соответственно возрастает и надежность головки в целом.

Повышение точности при использовании предлагаемой головки по сравнению с известной достигается также и тем, что щпиндельный узел превращается в рычаг П рода с длиной управляющего плеча, равной расстоянию от рабочего центра фрезы (т. е. точки пересечения ее геометрической оси с поверхностью рабочего торца) до центра

поворотов шпиндельного узла в верхнем сферическом щарнире 6. Следовательно, практически полностью исключается неисправимый брак и сокращаются затраты на ручную доводку деталей типа формующих элементов штампов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная головка | 1979 |

|

SU876327A1 |

| Инструментальная головка | 1979 |

|

SU870011A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

| Инструментальная головка | 1983 |

|

SU1094677A1 |

| Многоинструментальный токарный станок | 1979 |

|

SU827273A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Станок для обработки фасонных изделий | 1979 |

|

SU856759A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА по авт. св. № 876327, отличающаяся тем, что, с целью повышения точности обработки, первый сферический шарнир выполнен в виде сегмента сферического упорного подшипника, сепаратор которого жестко соединен с шпиндельным узлом, а тела качения размещены между опорными сферическими поверхностями, выполненными в корпусе-каретке. ff fS /6 /9 20 W / / / / / /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструментальная головка | 1979 |

|

SU876327A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-07—Публикация

1982-05-04—Подача