(54) РОТОРНЫЙ АВТОМАТ ПИТАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат питания | 1982 |

|

SU1060403A2 |

| Роторный автомат питания | 1987 |

|

SU1524988A1 |

| Роторный автомат питания | 1976 |

|

SU564139A1 |

| Роторный автомат питания | 1978 |

|

SU751573A1 |

| Роторный автомат питания | 1987 |

|

SU1491653A1 |

| Вибророторное загрузочное устройство | 1987 |

|

SU1567353A1 |

| Ротор ориентации штучных деталей | 1978 |

|

SU753596A1 |

| Роторный автомат питания | 1984 |

|

SU1230792A1 |

| Роторный автомат питания | 1987 |

|

SU1754409A1 |

| Загрузочный ротор | 1988 |

|

SU1553314A1 |

1

Изобретение относится к машиностроению, более конкретно к роторным автоматам питания, используемым в роторных и роторно-конвейерных машинах для питания деталями рабочих позиций машин.

Известен роторный автомат питания,содержащий бункер с цилиндрической обечайкой и дниш.ем, в котором равномерно по/окружности выполнены отверстия для размещения подвижных в осевом направлении захватных трубок 1.

Недостатком известного автомата является то, что при увеличении числа оборотов роторного автомата питания наступает момент, когда захватные трубки перестают выдавать детали.

Цель изобретения - повышение надежности выдачи деталей.

Поставленная цель достигается тем, что в роторном автомате питания, содержащем бункер с цилиндрической обечайкой и днищем, в котором равномерно по окружности, выполнены отверстия для размещения подвижных в осевом направлении захватных трубок, бункер Снабжен дополнительной обечайкой, выполненной в виде усеченного конуса и установленной большим основанием на цилиндрическую обечайку, при этом на внутренней поверхности цилиндрической обечайки выполнены последовательно чередующиеся продольные впадины и выступы, при5 чем захватные трубки установлены с возможностью перемещения в указанных впадинах цилиндрической обечайки.

Все это повышает производительность заявляемого роторного автомата питания

10 при повышенных оборотах бункера.

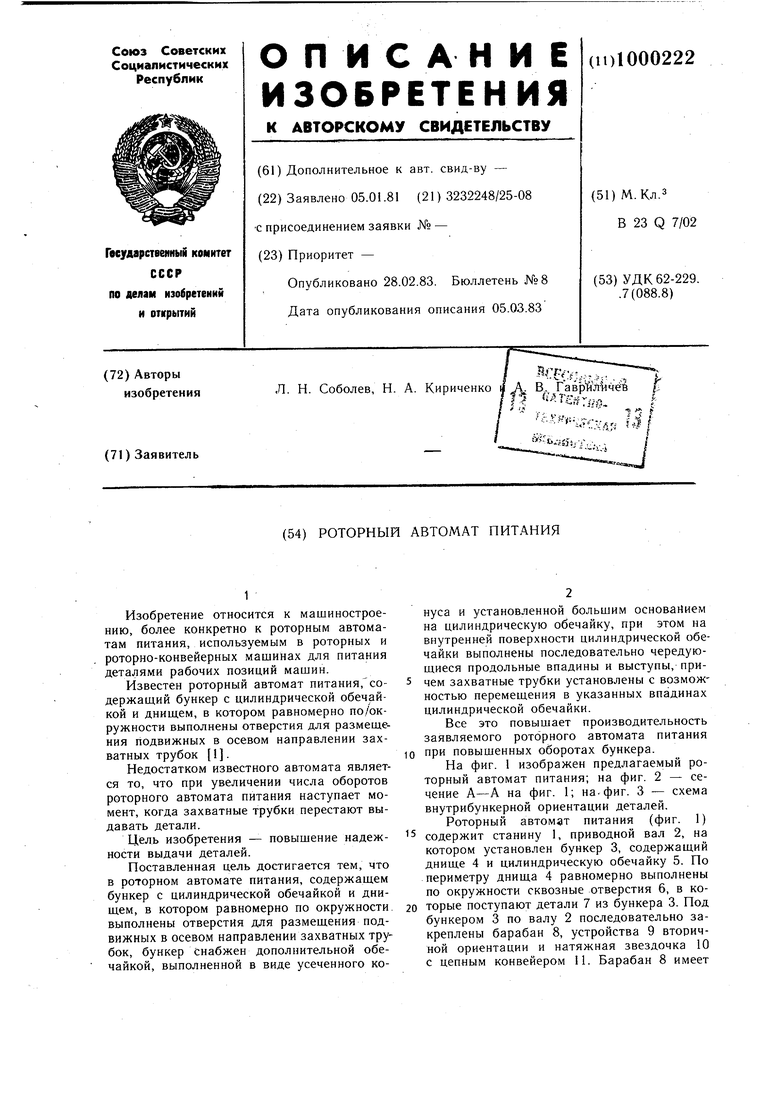

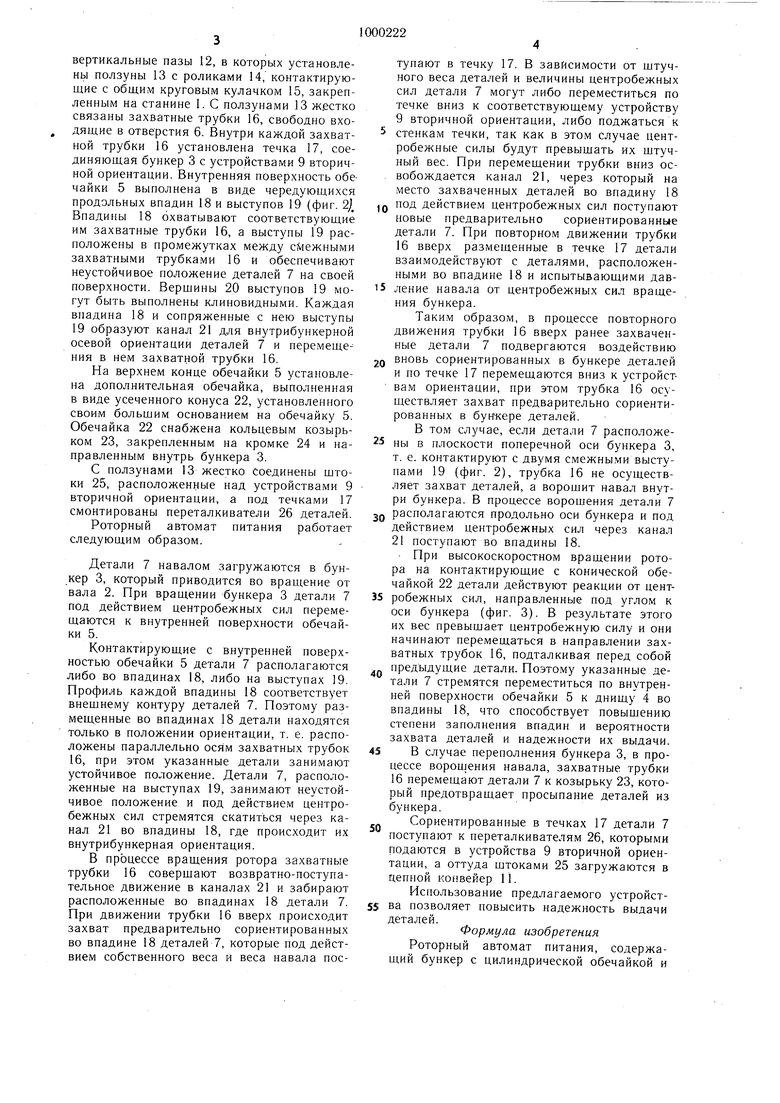

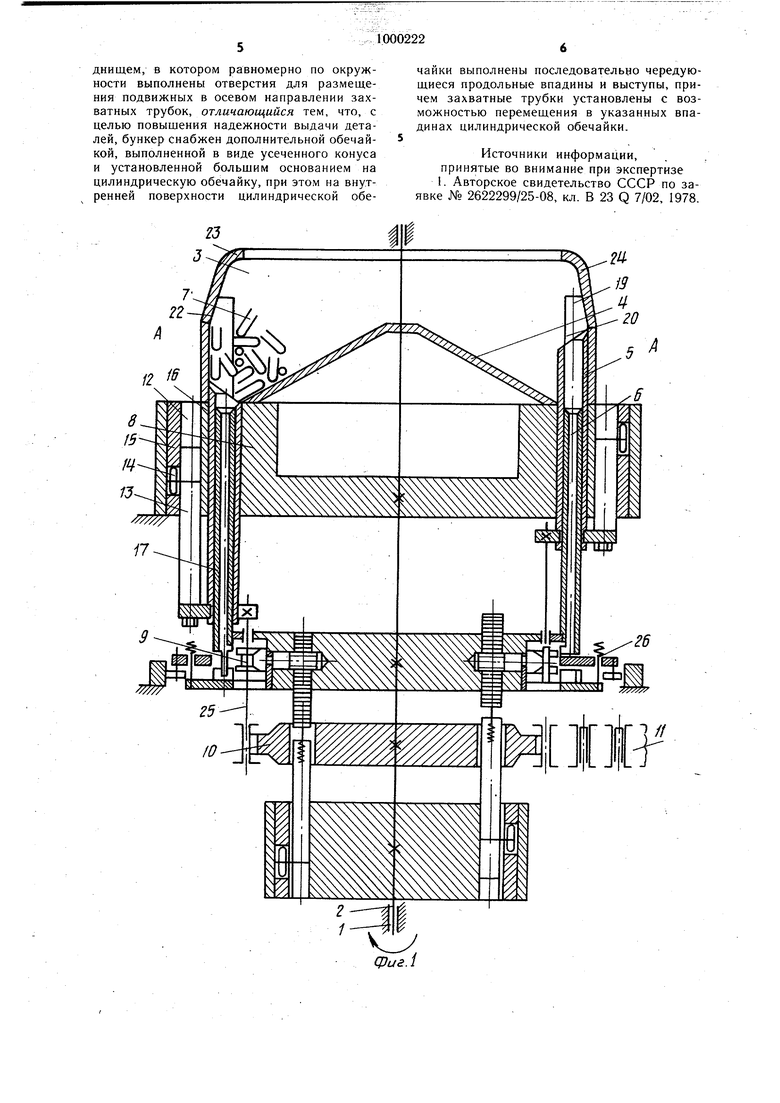

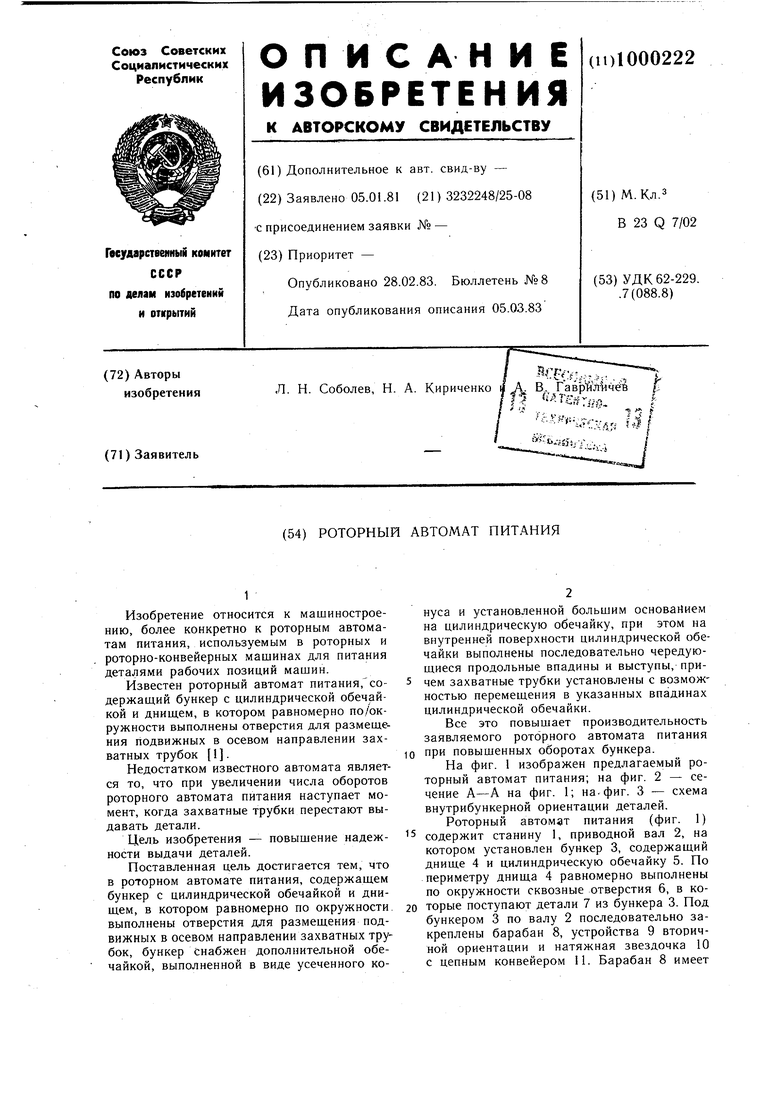

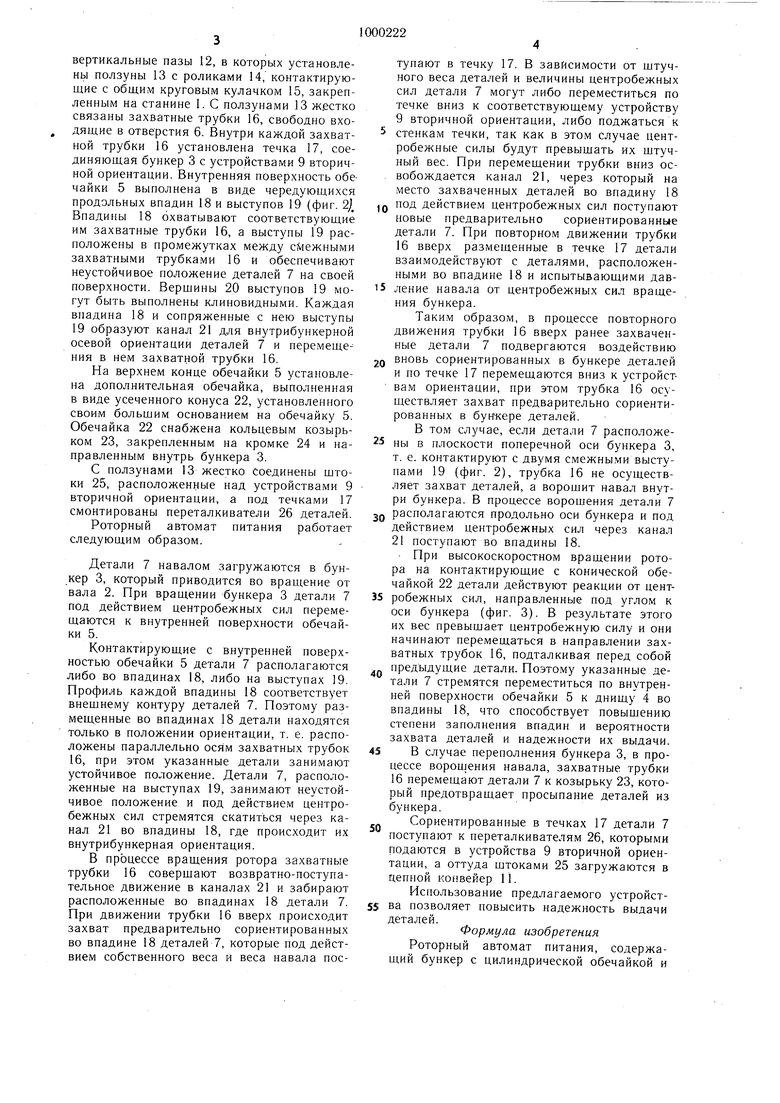

На фиг. 1 изображен предлагаемый роторный автомат питания; на фиг. 2 - сечение А-А на фиг. 1; на. фиг. 3 - схема внутрибункерной ориентации деталей.

Роторный автомат питания (фиг. 1)

5 содержит станину 1, приводной вал 2, на котором установлен бункер 3, содержащий днище 4 и цилиндрическую обечайку 5. По периметру днища 4 равномерно выполнены по окружности сквозные отверстия 6, в ко20 торые поступают детали 7 из бункера 3. Под бункером 3 по валу 2 последовательно закреплены барабан 8, устройства 9 вторичной ориентации и натяжная звездочка 10 с цепным конвейером 11. Барабан 8 имеет

вертикальные пазы 12, в которых установлены ползуны 13 с роликами 14, контактирующие с общи1М круговым кулачком 15, закрепленным на станине I. С ползунами 13 жестко связаны захватные трубки 16, свободно входящие в отверстия 6. Внутри каждой захватной трубки 16 установлена течка 17, соединяющая бункер 3 с устройствами 9 вторичной ориентации. Внутренняя поверхность обечайки 5 выполнена в виде чередующихся продольных впадин 18 и выступов 19 (фиг. 2 Впадины 18 охватывают соответствующие им захватные трубки 16, а выступы 19 расположены в промежутках между смежными захватными трубками 16 и обеспечивают неустойчивое положение деталей 7 на своей поверхности. Верщины 20 выступов 19 могут быть выполнены клиновидными. Каждая впадина 18 и сопряженные с нею выступы 19 образуют канал 21 для внутрибункерной осевой ориентации деталей 7 и перемеще ния в нем захватной трубки 16.

На верхнем конце обечайки 5 установлена дополнительная обечайка, выполненная в виде усеченного конуса 22, установленного своим больщим основанием на обечайку 5. Обечайка 22 снабжена кольцевым козырьком 23, закрепленным на кромке 24 и направленным внутрь бункера 3.

С ползунами 13 жестко Соединены щтоки 25, расположенные над устройствами 9 вторичной ориентации, а под течками 17 смонтированы переталкиватели 26 деталей.

Роторный автомат питания работает следующим образом.

Детали 7 навалом загружаются в бункер 3, который приводится во вращение от вала 2. При вращении бункера 3 детали 7 под действием центробежных сил перемещаются к внутренней поверхности обечайки 5.

Контактирующие с внутренней поверхностью обечайки 5 детали 7 располагаются либо во впадинах 18, либо на выступах 19. Профиль каждой впадины 18 соответствует внещнему контуру деталей 7. Поэтому размещенные во впадинах 18 детали находятся только в положении ориентации, т. е. расположены параллельно осям захватных трубок 16, при этом указанные детали занимают устойчивое положение. Детали 7, расположенные на выступах 19, занимают неустойчивое положение и под действием центробежных сил стремятся скатиться через канал 21 во впадины 18, где происходит их внутрибункерная ориентация.

В процессе вращения ротора захватные трубки 16 соверщают возвратно-поступательное движение в каналах 21 и забирают расположенные во впадинах 18 детали 7. При движении трубки 16 вверх происходит захват предварительно сориентированных во впадине 18 деталей 7, которые под действием собственного веса и веса навала поступают в течку 17. В зависимости от щтучного веса деталей и величины центробежных сил детали 7 могут либо переместиться по течке вниз к соответствующему устройству 9 вторичной ориентации, либо поджаться к

стенкам течки, так как в этом случае центробежные силы будут превышать их щтучный вес. При перемещении трубки вниз освобождается канал 21, через который на .место захваченных деталей во впадину 18

Q под действием центробежных сил поступают новые предварительно сориентированные детали 7. При повторном движении трубки 16 вверх размещенные в течке 17 детали взаимодействуют с деталями, расположенными во впадине 18 и испытывающими давление навала от центробежных сил вращения бункера.

Таким образом, в процессе повторного движения трубки 16 вверх ранее захваченные детали 7 подвергаются воздействию

вновь сориентированных в бункере деталей и по течке 17 перемещаются вниз к устройст вам ориентации, при этом трубка 16 осуществляет захват предварительно сориентированных в бунжере деталей.

В том случае, если детали 7 расположе5 ны в плоскости поперечной оси бункера 3, т. е. контактируют с двумя смежны.ми выступами 19 (фиг. 2), трубка 16 не осуществляет захват деталей, а ворощит навал внутри бункера. В процессе ворощения детали 7

Q располагаются продольно оси бункера и под действием центробежных сил через канал 21 поступают во впадины 18. При высокоскоростном вращении ротора на контактирующие с конической обечайкой 22 детали действуют реакции от цент5 робежных сил, направленные под углом к оси бункера (фиг. 3). В результате этого их вес превыщает центробежную силу и они начинают перемещаться в направлении захватных трубок 16, подталкивая перед собой предыдущие детали. Поэтому указанные детали 7 стремятся переместиться по внутренней поверхности обечайки 5 к днищу 4 во впадины 18, что способствует повыщению степени заполнения впадин и вероятности захвата деталей и надежности их выдачи.

5 В случае переполнения бункера 3, в процессе ворощения навала, захватные трубки 16 перемещают детали 7 к козырьку 23, который предотвращает просыпание деталей из бункера.

Сориентированные в течках 17 детали 7 поступают к переталкивателям 26, которыми подаются в устройства 9 вторичной ориентации, а оттуда щтоками 25 загружаются в цепной ко(шейер 11.

Использование предлагаемого устройства позволяет повысить надежность выдачи деталей.

Формула изобретения

Роторный автомат питания, содержащий бункер с цилиндрической обечайкой и

днищем, в котором равномерно по окружности выполнены отверстия для размещения подвижных в осевом направлении захватных трубок, отличающийся тем, что, с целью повыщения надежности выдачи деталей, бункер снабжен дополнительной обечайкой, выполненной в виде усеченного конуса и установленной больщим основанием на цилиндрическую обечайку, при этом на внутренней поверхности цилиндрической обечайки выполнены последовательно чередующиеся продольные впадины и выступы, причем захватные трубки установлены с возможностью перемещения в указанных впадинах цилиндрической обечайки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2622299/25-08, кл. В 23 Q 7/02, 1978.

СригА

Авторы

Даты

1983-02-28—Публикация

1981-01-05—Подача