1 « г -4-Д-

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат питания | 1976 |

|

SU564139A1 |

| Роторный автомат питания | 1990 |

|

SU1796408A1 |

| Роторный автомат питания | 1987 |

|

SU1754408A1 |

| Загрузочный ротор | 1990 |

|

SU1780988A1 |

| Роторный автомат питания | 1979 |

|

SU891323A1 |

| Роторный автомат питания | 1987 |

|

SU1754409A1 |

| Роторный автомат питания | 1987 |

|

SU1430228A1 |

| Роторный автомат питания | 1987 |

|

SU1491653A1 |

| Роторный автомат питания | 1987 |

|

SU1516305A1 |

| Роторный автомат питания | 1979 |

|

SU860996A1 |

Изобретение относится к станкостроению, а именно к устройствам автоматической загрузки технологических машин штучными деталями сложной формы, и может быть использовано в роторных автоматах питания. Целью изобретения является повышение надежности работы роторного автомата питания при подаче деталей типа дисков с направленным под углом к его центральной оси хвостовиком. Роторный автомат питания содержит вал 2, смонтированный на основании 1 с возможностью вращения. На валу 2 закреплен бункер 3 с коническим дном, по периферии которого равномерно по окружности смонтированы захватные органы, выполненные в виде телескопических трубок-накопителей 7, на которых смонтированы отсекатели 11 и 12. Под каждой трубкой-накопителем смонтирован механизм вторичной ориентации, выполнены в виде воронки, поверхность которой в поперечном сечении выполнена в виде эллипса, и подпружиненной заслонки, причем воронка выполнена из двух полуколец 21 и 22. Полукольцо 22 установлено с возможностью возвратно-поступательного перемещения в вертикальной плоскости от кулачка 24, закрепленного на основании 1. На полукольце 21 смонтирован палец 32 с возможностью перемещения в радиальном направлении от кулачка, закрепленного на основании 1. Под воронками на валу 2 смонтированы приемники, выполненные в виде дугообразных направляющих, на конце которых смонтирована вилка, зубцы которой сопряжены с концами дугообразных направляющих приемника и расположены в горизонтальной плоскости, а зубья вилки шарнирно соединены и подпружинены между собой. 4 з.п.ф-лы, 17 ил.

(Л

ел to

Д:

со 00 оо

Фи t

3152А98

держит вал 2, смонтированный на основании 1 с возможностью вращения. На валу 2 закреплен бункер 3 с коническим дном, по периферии которого равномерно по окружности смонтированы захватные органы, выполненные в виде телескопических трубок-накопителей 7, на которых смонтированы отсекатали 11 и 12. Под каждой трубкой-накопителем смонтирован механизм вторичной ориентации, вьпюлненный в виде воронки, поверхность которой в поперечном сечении вьшолнена в виде эллипса, и подпружиненной заслонки, причем воронка вьтолнена из двух полуколец 21 и 22. Полукольцо 22 установлено с

10

t5

Изобретение относится к станкостроению, а именно к устройствам автоматической загрузки технологических машин штучными деталями сложной формы.

Цель изобретения - повьшеиие надёжности работы роторного автомата питания при подаче деталей типа дисков с направленным под углом к его центральной оси хвостовиком.

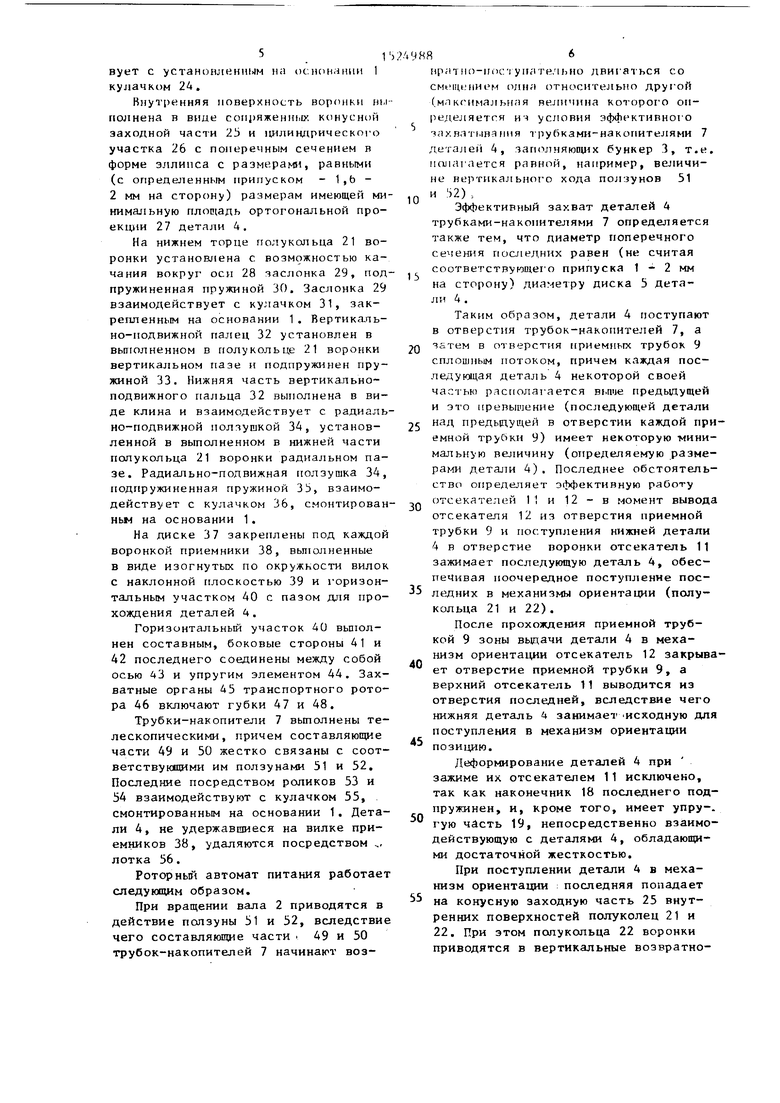

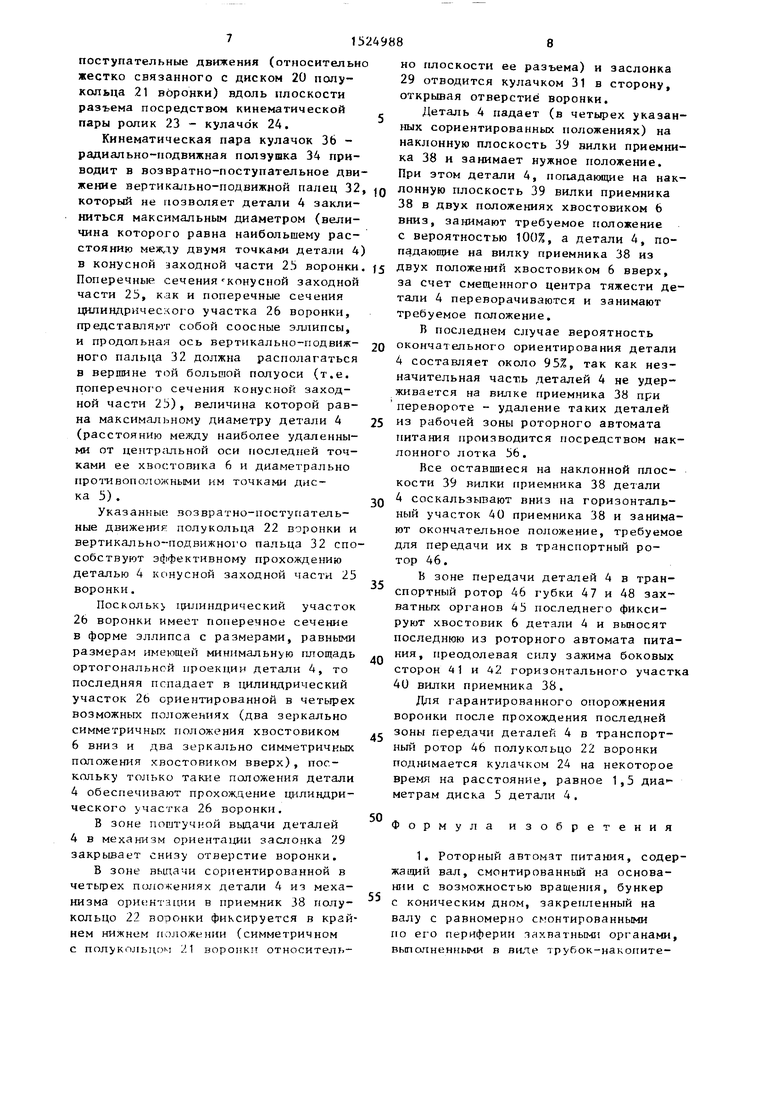

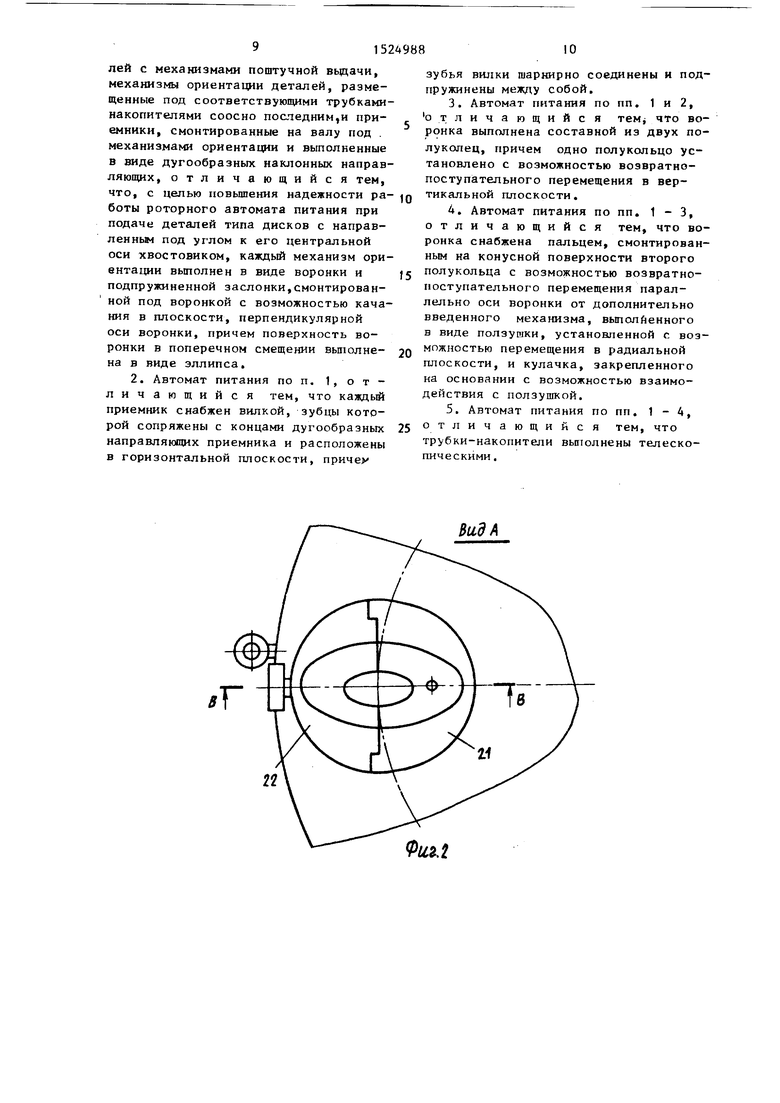

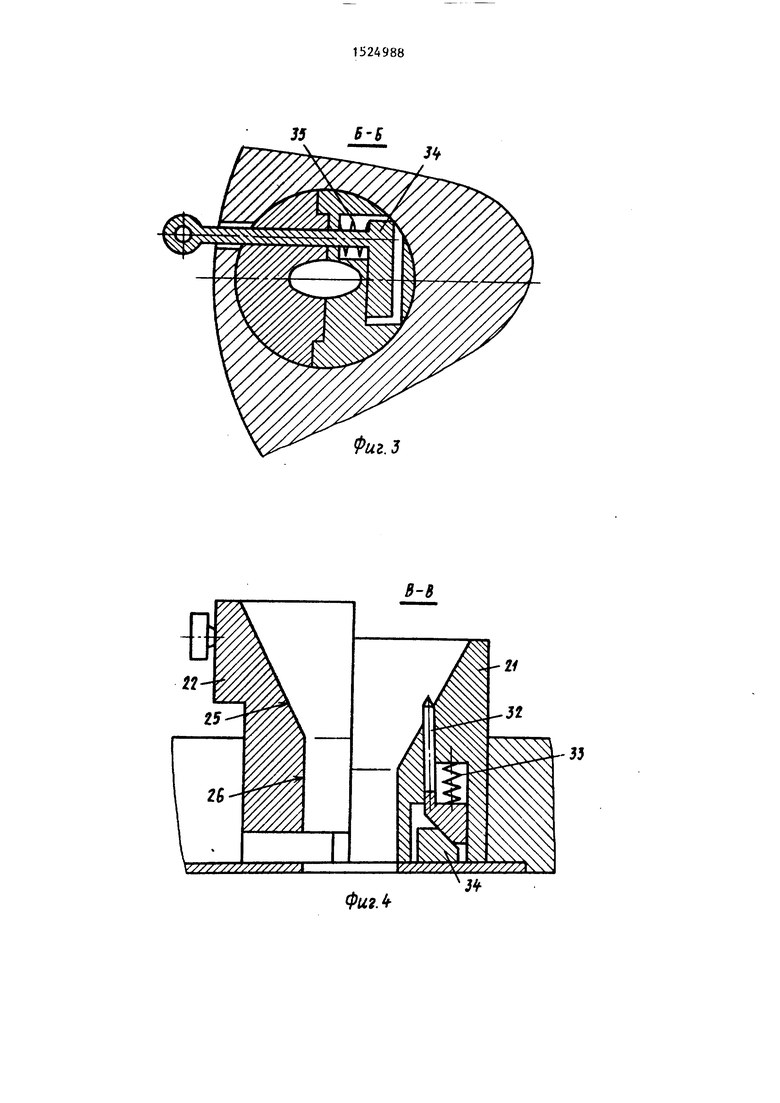

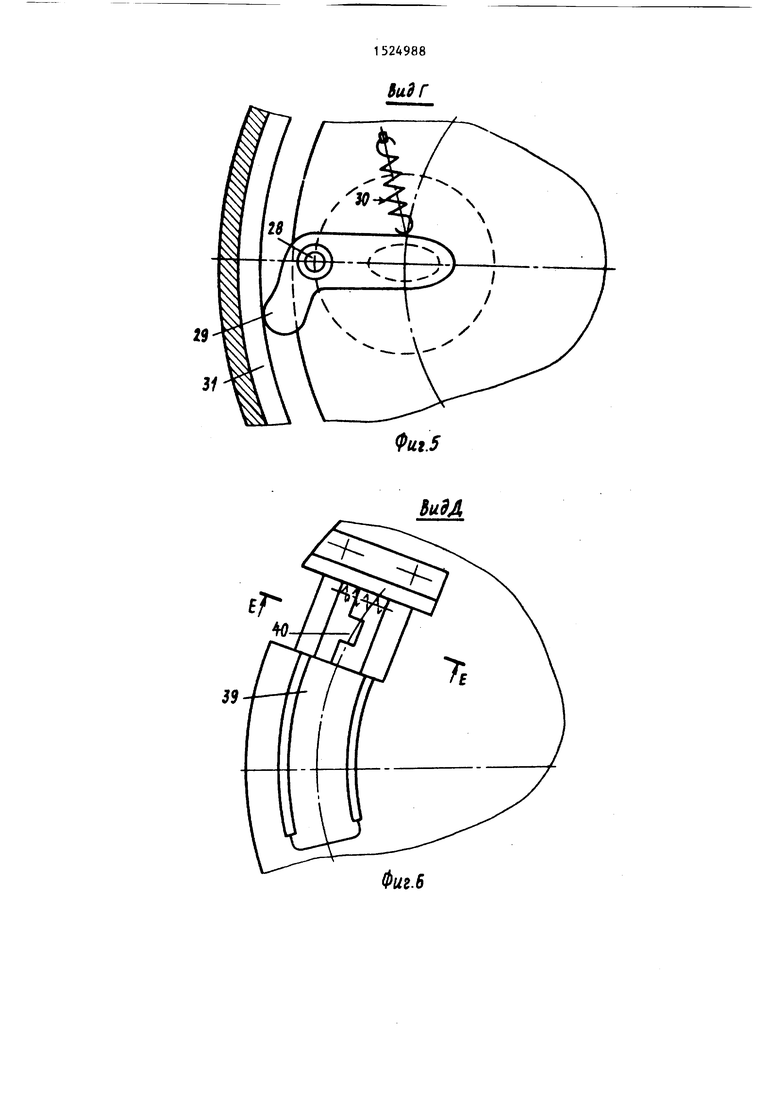

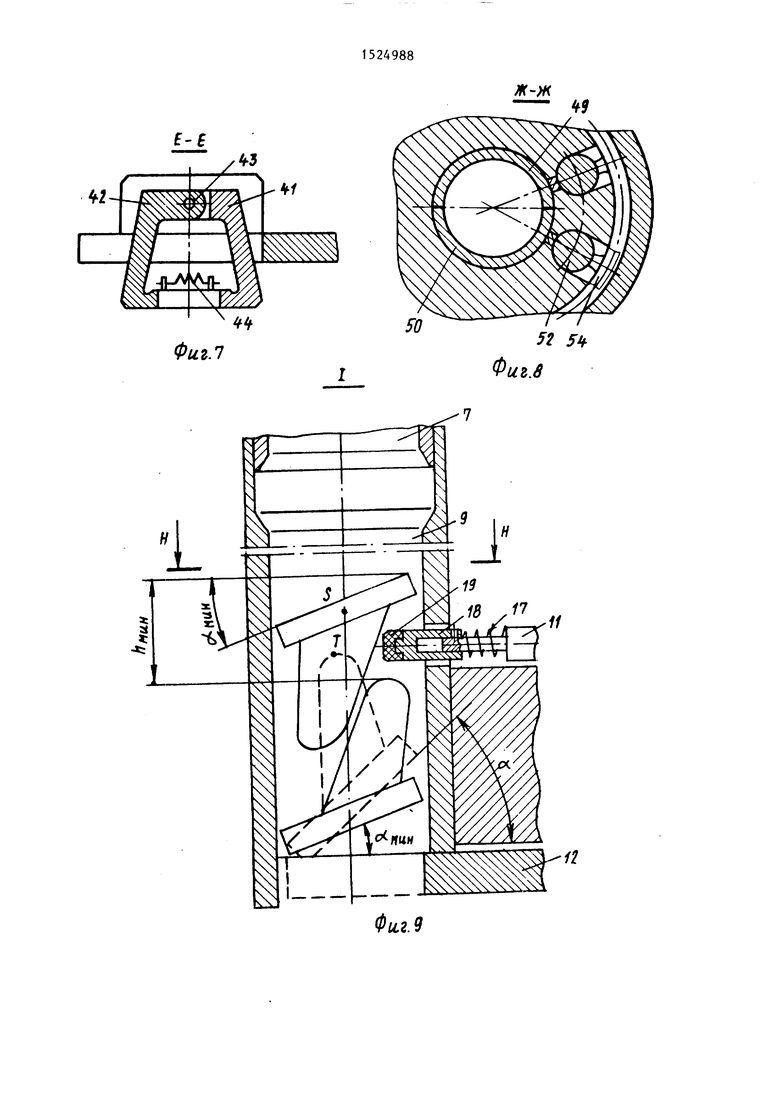

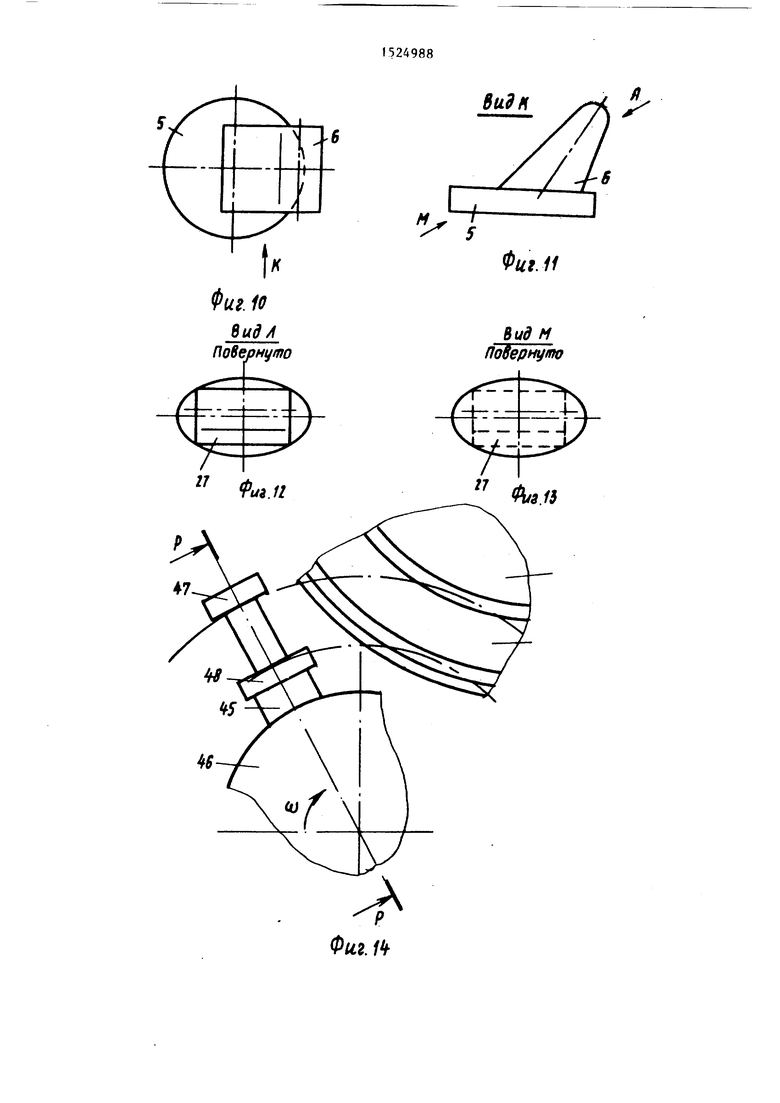

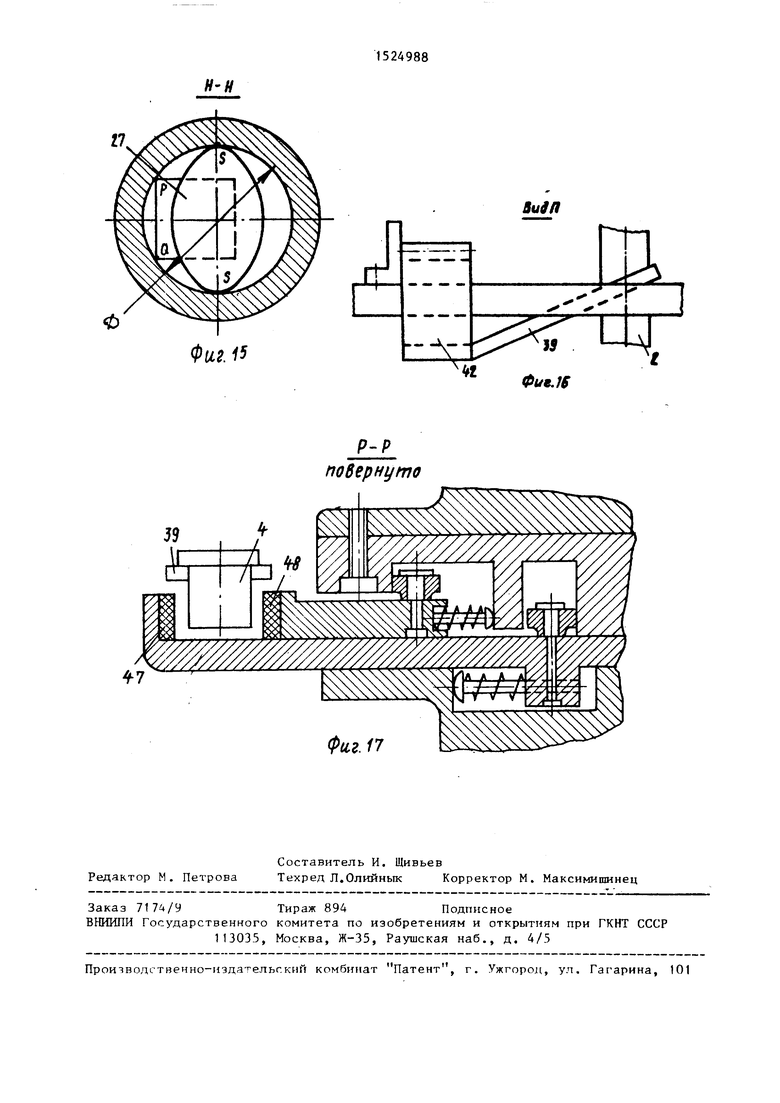

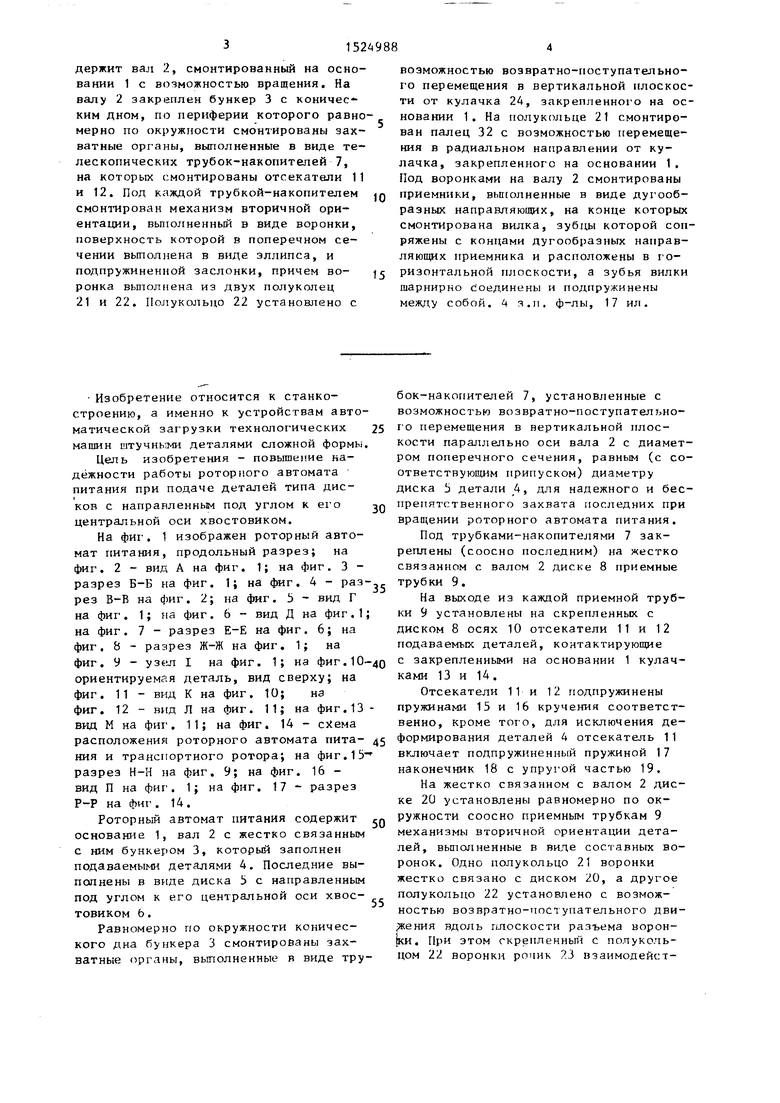

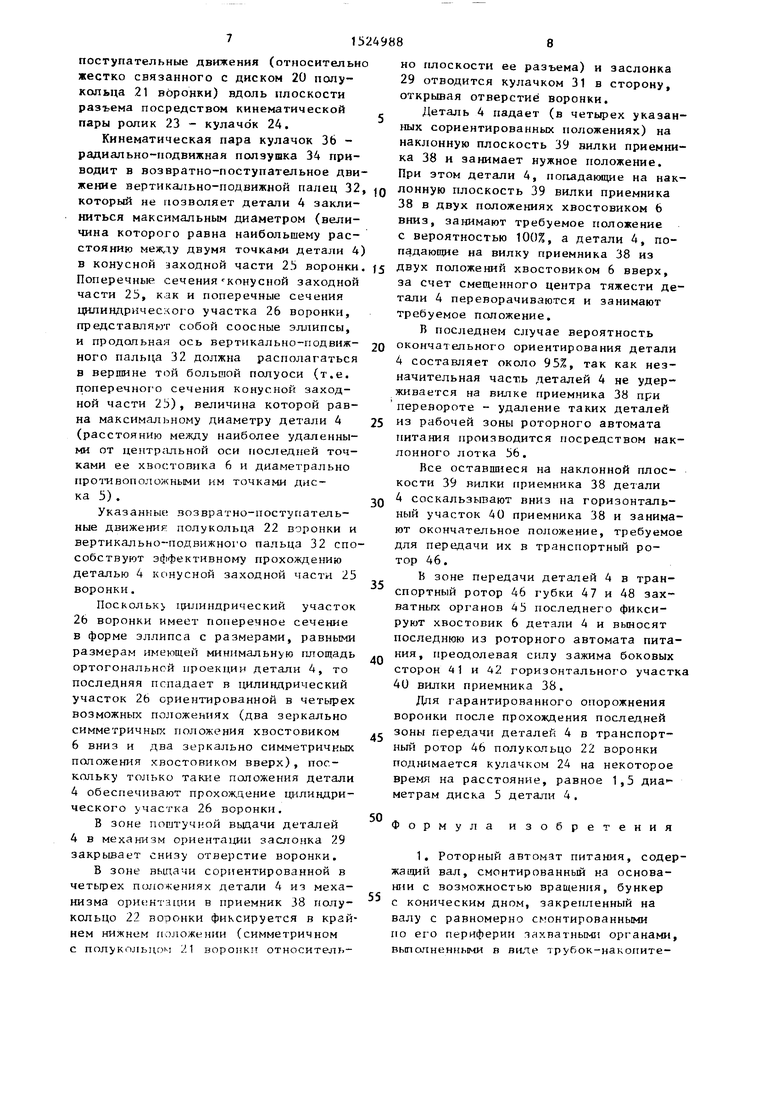

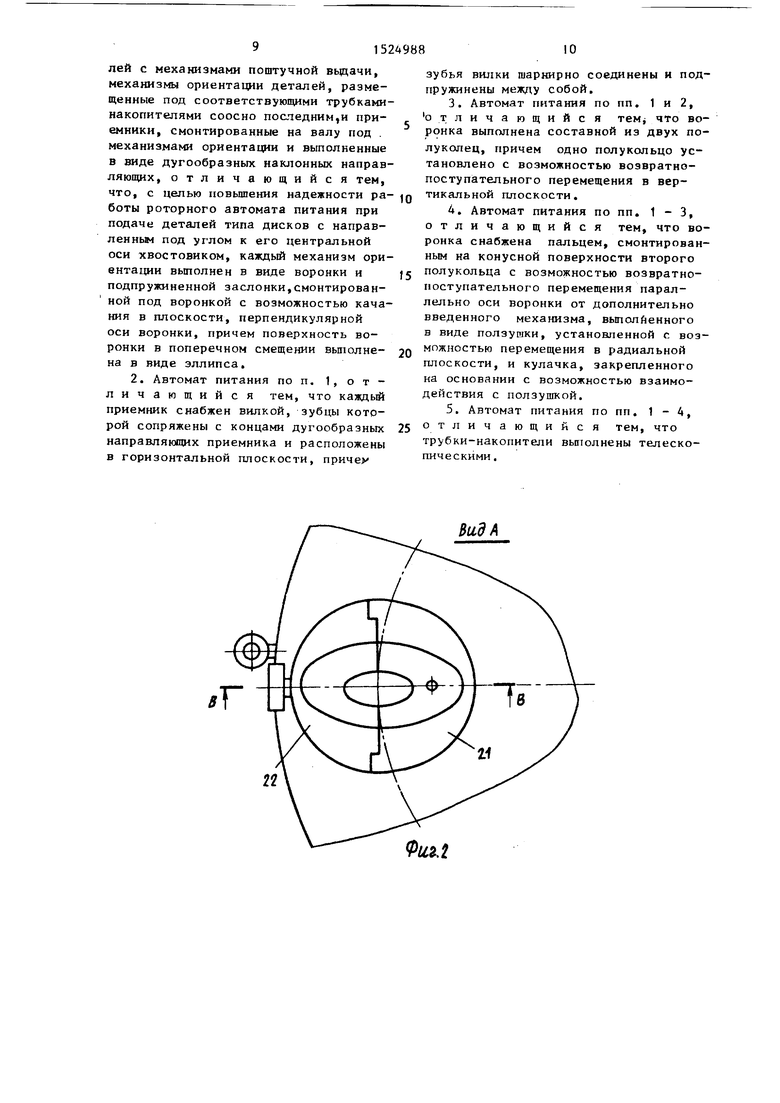

На фиг. 1 изображен роторный автомат питания, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. Ь - вид Г на фиг. 1; на фиг. 6 - вид Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 6; на фиг. 8 - разрез Ж-Ж на фиг. 1; на фиг. У - I на фиг. 1; на фиг.Юориентируемая деталь, вид сверху; на фиг. 11 - вид К на фиг. 10; на фиг. 12 - вид Л на фиг. 11; на фиг.13 вид М на фиг. 11; на фиг. 14 - схема расположения роторного автомата пита- кия и транспортного ротора; на фиг.15 разрез Н-Н на фиг. 9; на фиг. 16 - вид П на фиг. 1; на фиг. 17 - разрез Р-Р на фиг. 14.

Роторный автомат питания содержит основание 1, вал 2 с жестко связанным с ним бункером 3, который заполнен подаваемыми деталями 4. Последние выполнены в виде диска 5 с направленным под углом к его центральной оси хвое- товиком 6.

Равномерно по окружности конического дна бункера 3 смонтированы захватные органы, выполненные в виде тру

возможностью возвратно-поступательного перемещения в вертикальной плоскости от кулачка 2А, закрепленного на основании 1. На полукольце 21 смонтирован палец 32 с возможностью перемещения в радиальном направлении от кулачка, закрепленного на основании 1. Под воронками на валу 2 смонтированы приемники, выполненные в виде дугообразных направляющих, на конце которых смонтирована вилка, зубцы которой сопряжены с концами дугообразных направляющих приемника и расположены в горизонтальной плоскости, а зубья вилки шарнирно (Соединены и подпружинены между собой. 4 я.и, ф-лы, 17 ил.

бок-накопителей 7, установленные с возможностью возвратно-поступательного перемещения в вертикальной плоскости параллельно оси вала 2 с диаметром поперечного сечения, равным (с соответствующим припуском) диаметру диска Ь детали 4, для надежного и беспрепятственного захвата последних при вращении роторного автомата питания.

Под трубками-накопителями 7 закреплены (соосно последним) на жестко связанном с валом 2 диске 8 приемные трубки 9.

На выходе из каждой приемной трубки 9 установлены на скрепленных с диском 8 осях 10 отсекатели 11 и 12 подаваемых деталей, контактирующие с закрепленными на основании 1 кулачками 13 и 14.

Отсекатели 11 и 12 подпружинены пружинами 15 и 16 кручения соответственно, кроме того, для исключения деформирования деталей 4 отсекатель 11 включает подпружиненный пружиной 17 наконечник 18 с упругой частью 19.

На жестко связанном с валом 2 диске 20 установлены равномерно по окружности соосно приемным трубкам 9 механизмы вторичной ориентации деталей, выполненные в виде сост авных воронок. Одно полукольцо 21 воронки жестко связано с диском 20, а другое полукольцо 22 установлено с возможностью возвратно-поступательного дви- жения вдоль гшоскости разъема ворон- |ки. При зтом гкреплеиньш с полукольцом 22 воронки poiiHK 7-3 взаимодейст5.r

вует с устанонленним на 1

кулачком 24,

В |утр«нняя поверхность воронки lii.iполнена в вице сопряжеиньк конусной эаходной части 25 и 1Ц1линдрическо1 о участка 26 с поперечным сечением в форме эллипса с размерами, равными (с определенным припуском - 1,6 - 2 мм на сторону) размерам имеющей минимальную площадь ортогональной про- ек1Ц1и 27 детали 4.

На нижнем торце полукольца 21 воронки установлена с возможностью качания вокруг оси 28 заслонка 29, подпружиненная пружиной 30. Заслонка 29 взаимодействует с кулачком 31, закрепленным на основании 1. Вертикально-подвижной палец 32 установлен в выполненном в полукольце 21 воронки вертикальном пазе и подпружинен пружиной 33. Нижняя часть вертикально- подвижного пальца 32 выполнена в виде клина и взаимодействует с радиаль- но-подвижной ползушкой 34, установленной в выполненном в нижней части полукольца 21 воронки радиальном пазе. Радиально-подвижная ползушка 34, подпружиненная пружиной 35, взаимодействует с кулачком 36, смонтирован- ньм на основании 1.

На диске 37 закреплены под каждой воронкой приемники 38, вьпюлненные в виде изогнутых по окружности вилок с наклонной плоскостью 39 и горизонтальным участком 40 с пазом для прохождения деталей 4.

Горизонтальный участок 40 вьпюл- нен составным, боковые стороны 41 и 42 последнего соединены между собой осью 43 и упругим элементом 44. Захватные органы 45 транспортного ротора 46 включают губки 47 и 48.

Трубки-накопители 7 вьтолнены телескопическими, причем составляющие части 49 и 50 жестко связаны с соответствующими им ползунами 51 и 52. Последние посредством роликов 53 и 54 взаимодействуют с кулачком 55, смонтированным на основании 1. Детали 4 , не удержавшиеся на вилке приемников 38, удаляются посредством , лотка 56.

Роторньй автомат питания работает следуюпщм образом.

При вращении вала 2 приводятся в действие ползуны 51 и 52, вследствие чего составляющие части 49 и 50 трубок-накопителей 7 начинают возS

10

15

9«Я6

иратно-иос упс гге.чьио двигаться со сме1ЩЛ1ием олна относительпо дру1-ой (млкгималькпя величина которого оп- ределяетгя ич условия эффективного -захвя п.тання трубками-накопителями 7 деталеГ 4, зап 1лняюпц1х бункер 3, т.е. iioiiai aeTCH равной, например, величине вертикальнот о хода ползунов 51 и )2) ,

Эффективный захват деталей 4 трубками-накопителями 7 определяется также тем, что диаметр поперечного сечения последних равен (не считая соответствуюо1его припуска 1 - 2 мм на сторону) диаметру диска 5 детали 4 .

Таким образом, детали 4 Г1оступают в отверстия трубок-накопителей 7, а

2Q затем в отверстия прием| ьгх трубок 9 сплошпым потоком, причем каждая последующая деталь 4 некоторой своей частью располагается вьпче предьщущей и это превышение (последующей детали

25 над предыдущей в отверстии каждой приемной трубки 9) имеет некоторую -минимальную величину (определяемую разме- детали 4) . Последнее обстоятельство определяет эффективную работу

,.. отсекателей 11 и 12 - в момент вывода отсекателя 12 из отверстия приемной трубки 9 и поступления нижней детали 4 в отверстие воронки отсекатель 11 зажимает последующую деталь 4, обеспечивая поочередное поступление посj5 ледних в механизмы ориентации (полукольца 21 и 22).

После прохождения приемной трубкой 9 зоны вьщачи детали 4 в механизм ориентации отсекатель 12 закрывает отверстие приемной трубки 9, а верхний отсекатель 11 выводится из отверстия последней, вследствие чего нижняя деталь 4 занимает исходную для поступления в механизм ориентации позицию.

Деформирование деталей 4 при зажиме их отсекателем 11 исключено, так как наконечник 18 последнего подпружинен, и, кроме того, имеет упру-, гую 19, непосредственно взаимодействующую с деталями 4, обладающими достаточной жесткостью.

При поступлении детали 4 в механизм ориентации последняя попадает

на конусную заходную часть 25 внутренних поверхностей полуколец 21 и 22. При этом полукольца 22 воронки приводятся в вертикальные возвратно40

45

50

71324988

поступательные движения (относительно жестко связанного с диском 20 полукольца 21 воронки) вдоль плоскости разъема посредством кинематической пары ролик 23 - кулачок 24.

Кинематическая пара кулачок 36 - радиально-подвижная полэушка 34 приводит в возвратно-поступательное дви15

20

25

30

жение вертикально-подвижной палец 32, д лонную плоскость 39 вилки приемника который не позволяет детали 4 закли-38 в двух положениях хвостовиком 6

ниться максимальным диаметром (величина которого равна наибольшему расстоянию меж,1у двумя точками детали 4) в конусной заходной части 2Ь воронки. Поперечные сечения конусной заходной части 25, как и поперечные сечения цилиндрического участка 26 воронки, представляют собой соосные эллипсы, и продольная ось вертикально-подвижного пальца 32 должна располагаться в вершине той большой полуоси (т.е. поперечного сечения конусной заходной части 23), величина которой равна максимал зному диаметру детали 4 (расстоянию между наиболее удаленными от центрсШьной оси последней точками ее хвостовика 6 и диаметрально прО1Мвоположными им точками диска 5) .

Указанные возвратно-поступательные движения полукольца 22 воронки и вертикально-подвижного пальца 32 способствуют эффективному прохождению деталью 4 конусной заходной части 25 воронки.

Поскольк 11 1линдрический участок 26 воронки имеет поперечное сечение в форме эллипса с размерами, равными размерам имеющей минимальную площадь ортогональной проекции детали 4, то последняя попадает в тщлиндрический участок 26 ориентированной в четырех возможных положениях (два зеркально симметричных положения хвостовиком 6 вниз и два зеркально симметричных положения хвостовиком вверх), поскольку только такие положения детали 4 обеспечивают прохождение цилиндрического участка 26 воронки.

В зоне поштучной вьщачи деталей 4 в механизм ориента1даи заслонка 29 закрьшает снизу отверстие воронки.

В зоне выдачи сориентированной в четьфех положениях детали 4 из механизма ори гнтации в приемник 38 полукольцо 22 воронки фиксируется в крайнем нижнем положе)1ии (симметричном с полукольцо 21 воронки относитель35

40

45

50

55

с вероятностью 100%, а детали 4, попадающие иа вилку приемника 38 из двух положений хвостовиком 6 вверх, за счет смещенного центра тяжести де тали 4 переворачиваются и занимают требуемое положение.

В последнем случае вероятность окончательного ориентирования детали 4 составляет около 95%, так как незначительная часть деталей 4 не удерживается на вилке приемника 38 при перевороте - удаление таких деталей из рабочей зоны роторного автомата питания производится посредством нак лонного лотка 56.

Все оставшиеся на наклонной плоскости 39 вилки приемника 38 детали 4 соскальзывают вниз на горизонтальный участок 40 приемника 38 и занима ют окончательное положение, требуемо для передачи их в транспортный ротор 46.

В зоне передачи деталей 4 в транспортный ротор 46 губки 47 и 48 захватных органов 45 последнего фиксируют хвостовик 6 детали 4 и вьмосят последнюю из роторного автомата пита ния, преодолевая силу зажима боковых сторон 41 и 42 горизонтального участ 40 вилки приемника 38.

Для гарантированного опорожнения воронки после прохождения последней зоны передачи деталей 4 в транспортный ротор 46 полукольцо 22 воронки поднимается кулачком 24 на некоторое время на расстояние, равное 1,5 метрам диска 5 детали 4,

Формула изобретения

1, Роторный автомат питания, соде жащий вал, смонтированный на основании с возможностью вращения, бункер с коническим дном, закрепленный на валу с равномерно сгюнтированными по его периферии захватными органами выполненными в ви,че трубок-накопите8

но плоскости ее разъема) и заслонка 29 отводится кулачком 31 в сторону, открьшая отверстие воронки.

Деталь 4 падает (в четырех указанных сориентированных положениях) на наклонную плоскость 39 вилки приемника 38 и занимает нужное положение. При этом детали 4, попадающие на нак5

0

5

0

5

0

5

0

5

с вероятностью 100%, а детали 4, попадающие иа вилку приемника 38 из двух положений хвостовиком 6 вверх, за счет смещенного центра тяжести детали 4 переворачиваются и занимают требуемое положение.

В последнем случае вероятность окончательного ориентирования детали 4 составляет около 95%, так как незначительная часть деталей 4 не удерживается на вилке приемника 38 при перевороте - удаление таких деталей из рабочей зоны роторного автомата питания производится посредством наклонного лотка 56.

Все оставшиеся на наклонной плоскости 39 вилки приемника 38 детали 4 соскальзывают вниз на горизонтальный участок 40 приемника 38 и занимают окончательное положение, требуемое для передачи их в транспортный ротор 46.

В зоне передачи деталей 4 в транспортный ротор 46 губки 47 и 48 захватных органов 45 последнего фиксируют хвостовик 6 детали 4 и вьмосят последнюю из роторного автомата питания, преодолевая силу зажима боковых сторон 41 и 42 горизонтального участка 40 вилки приемника 38.

Для гарантированного опорожнения воронки после прохождения последней зоны передачи деталей 4 в транспортный ротор 46 полукольцо 22 воронки поднимается кулачком 24 на некоторое время на расстояние, равное 1,5 метрам диска 5 детали 4,

Формула изобретения

1, Роторный автомат питания, содержащий вал, смонтированный на основании с возможностью вращения, бункер с коническим дном, закрепленный на валу с равномерно сгюнтированными по его периферии захватными органами, выполненными в ви,че трубок-накопителей с механизмами поштучной ньдачи, механизмы ориентации деталей, размещенные под соответствующими трубками- накопителями соосно последним,и приемники, смонтированные на валу под . механизмами ориентации и выполненные в виде дугообразных наклонных направляющих, отличающийся тем, что, с целью повышения надежности ра- боты роторного автомата питания при подаче деталей типа дисков с направленным под углом к его центральной оси хвостовиком, каждый механизм ориентации выполнен в виде воронки и подпружиненной заслонки,смонтированной под воронкой с возможностью качания в плоскости, перпендикулярной оси воронки, причем поверхность воронки в поперечном смещении выполне- на в виде эллипса.

зубья вилки шарнирно соединены и подпружинены между собой.

в виде ползушки, установленной с возможностью перемещения в радиальной плоскости, и кулачка, закрепленного на основании с возможностью взаимодействия с ползушкой.

Вид А

Фц,

Фиг.

B-S

/

Риг.З

21

Фиг.

ВиЫ

Фиг.6

f-

.7

2 51

Фиг.8

Фиг. 10

Вид Повернуто

Вид К

/7)

//7.

-Л

Фиг. 11

Вид М Повернуаю

27

Фиг. IS

р-р

повернуто

59

Фи,г. 17

8uf/l

са

г щ

0U9.JS

| Роторный автомат питания | 1976 |

|

SU564139A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-30—Публикация

1987-06-29—Подача