Изобретение относится к полиграфии, в частности к производству предварительно очувствленных пластин, предназначенных для изготовления офсетных печатных форм.

Известен способ изготовления предварительно очувствленной пластины для офсетной печатной формы, включающий электрохимическую обработку алюминиевой или стальной основы, нанесение копировального слоя и сушку горячим воздухом или тепловым потоком, излучаемым нагревателями flj.

Недостатком известного способа является то, что он не обеспечивает высоких защитных и физико-механических свойств копировального слоя и высокой тиражеустойчивости изготовленных затем печатных форм.

Согласно известному способу сначала высыхает поверхностный копировальный слой, образуя пленку, затрудняняцую улетучивание растворителей из нижних слоев, что приводит нередко к образованию некачественного покрытия с пузырями и кратерами. Окончательное высушивание слоя происходит сравнительно медленно, сушка длится 140-660 с, что лимитирует

развитие скоростей в поточном произ водстве.

Цель изобретения - повышение физико-механических и химических .: свойств пластины для офсетной печатной формы, срока ее хранения и сокращение времени изготовления.

Поставленная цель достигается Чем, что согласно способу изготовления

10 предварительно очувствленной пластины для офсетной печатной формы, включающему электрохимическую o6patj ботку металлической подложки, нанесение на ее обработанную поверхность

15 копировального слоя и его сушку, сушку копировального слоя осуществляют в высокочастотном электрическом поле при 110-130с в течение 4-20 с.

В результате сушки подложки с ко20пировальным слоем в высокочастотном электрическом поле, когда направление температурного градиента совпадает с направлением процесса испарения растворителей, пары их беспре25пятственно уходят из слоя. Поднимаясь, они интенсивно прогревают вышележащие слои, создавая условия для .получения качественного светочувст;вительного покрытия. Таким образом,

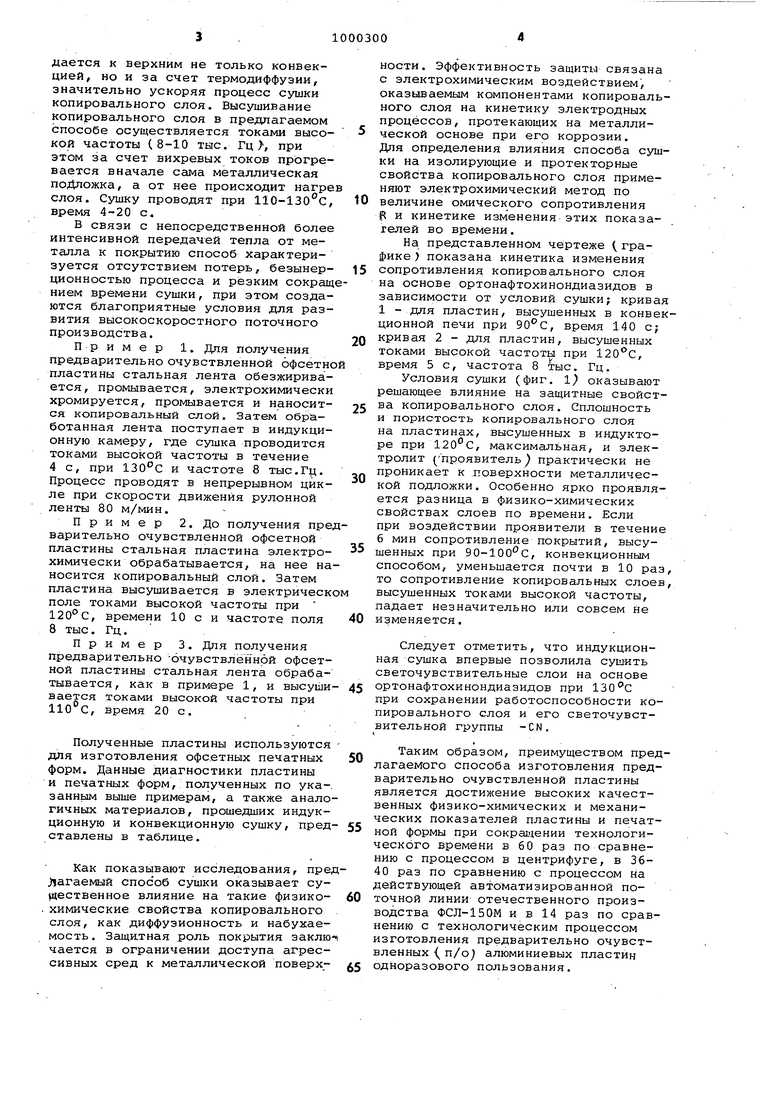

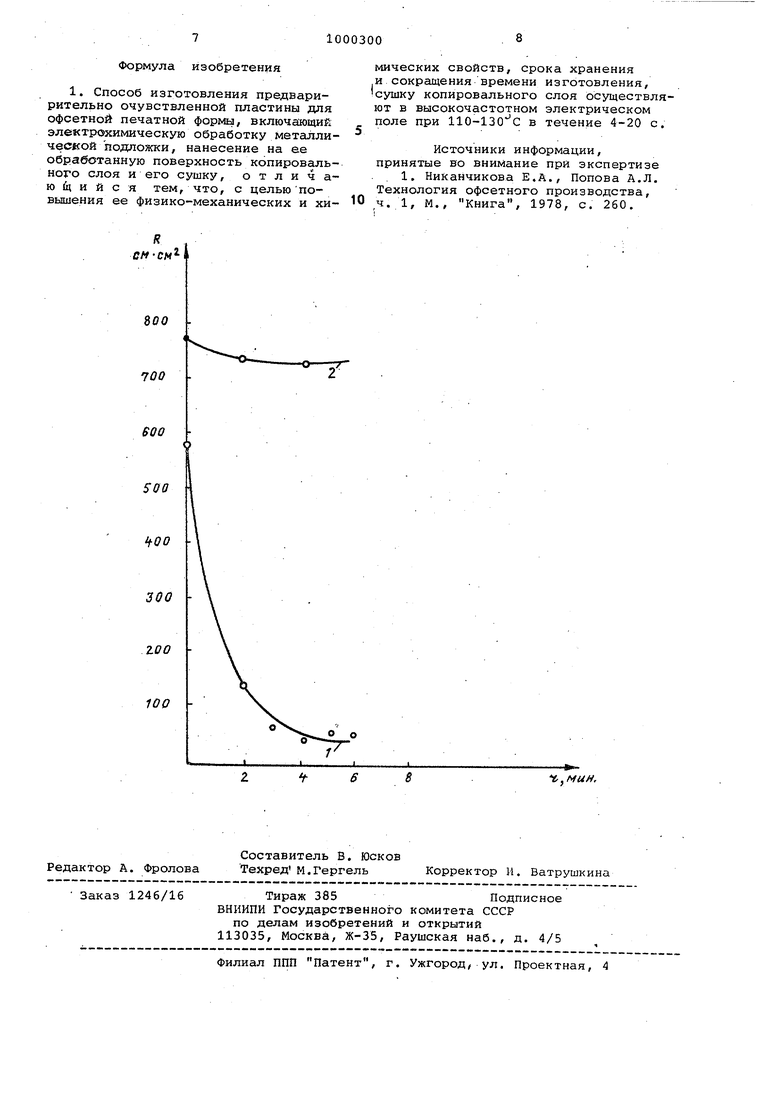

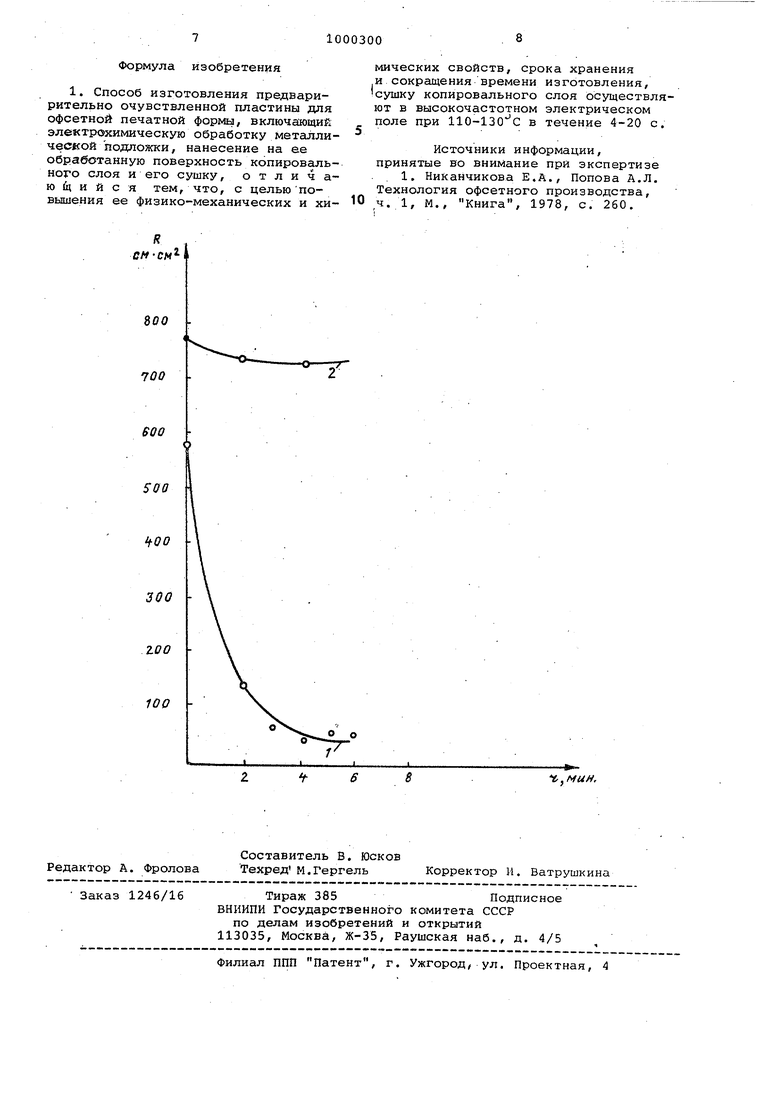

30 тепло от нижних нагретых слоев передается к верхним не только конвекцией, но и за счет термодиффузии, значительно ускоряя процесс сушки копировального слоя. Высушивание копировального слоя в предлагаемом способе осуществляется токами высокой частоты (8-10 тыс. Гц , при этом за счет вихревых токов прогревается вначале сама металлическая поДложка, а от нее происходит нагре слоя. Сушку проводят при IIO-ISO C, время 4-20 с. В связи с непосредственной более интенсивной передачей тепла от металла к покрытию способ характеризуется отсутствием потерь, безннерционностью процесса и резким сокращ нием времени сушки, при этом создаются благоприятные условия для развития высокоскоростного поточного производства. Пример 1. Для получения предварительно очувствленной офсетно пластины стальная лента обезжиривается, промывается, электрохимически хромируется, промывается и наносится копировальный слой. Затем обработанная лента поступает в индукционную камеру, где сушка проводится токами высокой частоты в течение 4 с, при и частоте 8 тыс.Гц. Процесс проводят в непрерывном цйкле при скорости движения рулонной ленты 80 м/мин. Пример 2. До получения пре варительно очувствленной офсетной пластины стальная пластина электрохимически обрабатывается, на нее на носится копировальный слой. Затем пластина высушивается в электрическ поле токами высокой частоты при 120°С, времени 10 с и частоте поля 8 тыс. Гц. пример 3. Для получения предварительно очувствленной офсетной пластины стальная лента обрабатывается, как в примере 1, и высуши вается токами высокой частоты при 110 С, время 20 с. Полученные пластины используются для изготовления офсетных печатных форм. Данные диагностики пластины и печатных форм, полученных по указанным выше примерам, а также анало гичных материалов, прошедших индукционную и конвекционную сушку, пред ставлены в таблице. Как показывают исследования, пре лагаемый способ сушки оказывает существенное влияние на такие физико. химические свойства копировального слоя, как диффуэионность и набухаемость. Защитная роль покрытия заклю чается в ограничении доступа агрессивных сред к металлической поверхности. Эффективность защиты связана с электрохимическим воздействием, оказьшаемым компонентами копировального слоя на кинетику электродных процессов, протекающих на металлической основе при его коррозии. Для определения влияния способа сушки на изолирующие и протекторные свойства копировального слоя применяют электрохимический метод по величине омического сопротивления В и кинетике изменения этих показателей во времени. На представленном чертеже ( графике показана кинетика изменения сопротивления копировального слоя на основе ортонафтохинондиазидов в зависимости от условий сушки; кривая 1 - для пластин, высушенных в конвекционной печи при , время 140 с; кривая 2 - для пластин, высушенных токами высокой частоты при , время 5с, частота 8 тыс. Гц. Условия сушки (фиг. 1) оказывают решающее влияние на защитные свойства копировального слоя. Сплошность и пориетость копировального слоя на пластинах, высушенных в индукторе при 120с, максимальная, и электролит проявитель ) практически не проникает к .поверхности металлической подложки. Особенно ярко проявляется разница в физико-химических свойствах слоев по времени. Если при воздействии проявители в течение 6 мин сопротивление покрытий, высушенных при 90-100 0, конвекционным способом, уменьшается почти в 10 раз, то сопротивление копировальных слоев, высушенных токами высокой частоты, падает незначительно или совсем не изменяется. Следует отметить, что индукционная сушка впервые позволила сушить светочувствительные слои на основе ортонафтохинондиазидов при 130с при сохранении работоспособности копировального слоя и его светочувствительной группы -CN, I Таким образом, преимуществом предлагаемого способа изготовления предварительно очувствленной пластины является достижение высоких качественных физико-химических и механических показателей пластины и печатной формы при сокращении технологического времени в 60 раз по сравнению с процессом в центрифуге, в 3640 раз по сравнению с процессом на действующей автоматизированной поточной линии отечественного производства ФСЛ-150М и в 14 раз по сравнению с технологическим процессом изготовления предварительно очувствленных ( п/о) алюминиевых пластин одноразового пользования.

о о

о о г

о

РО

|Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления офсетной печатной формы | 1979 |

|

SU889486A1 |

| Светочувствительный состав | 1975 |

|

SU541138A1 |

| РАСТВОР ДЛЯ ПРОЯВЛЕНИЯ МОНОМЕТАЛЛИЧЕСКОЙ ОФСЕТНОЙ ПЕЧАТНОЙ ФОРМЫ | 1992 |

|

RU2031799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО ОЧУВСТВЛЕННОГО МАТЕРИАЛА ДЛЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1986 |

|

RU1417361C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 2013 |

|

RU2546477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 2016 |

|

RU2658529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1995 |

|

RU2079413C1 |

| Фотополимеризующаяся композиция | 1977 |

|

SU744425A1 |

| Светочувствительная композиция для офсетной печатной формы | 1991 |

|

SU1771449A3 |

| Способ изготовления офсетной печатной формы | 1987 |

|

SU1466958A1 |

о

ts

гН

VO

00

о

го f

1Л

тЧ

г

о ю г

о г t

tn 1

|Л

о

1Л

1Л

и

ш

N

гЧ

1Л

VO

м

оо

«н го

п

о

О

го

о

ГО

ф

гЧ

I К)

X Х Ж

0) А X

X Ч о X S

я sf

А

Н

и Формула изобретения 1. Способ изготовления предварирительно очувствленной пластины для офсетной печатной формы, включающий электрохимическую обработку металли ческой подложки, нанесение на ее обработанную поверхность копироваль ного слоя и его сушку, о т л и ч а ю ц и и с я тем, что, с цельюповышения ее физико-механических и хи

R Cft-CM

г

700 мических свойств, срока хранения и сокращения времени изготовления, сушку копировального слоя осуществляют в высокочастотном электрическом поле при 110-130 С в течение 4-20 с. Источники информации, принятые во внимание при экспертизе 1. НиКанчикова Е.д,, Попова А.Л. Технология офсетного производства, ч. I, М., Книга, 1978, с. 260.

500

ifOO

300

ZOO

100

Авторы

Даты

1983-02-28—Публикация

1981-10-08—Подача