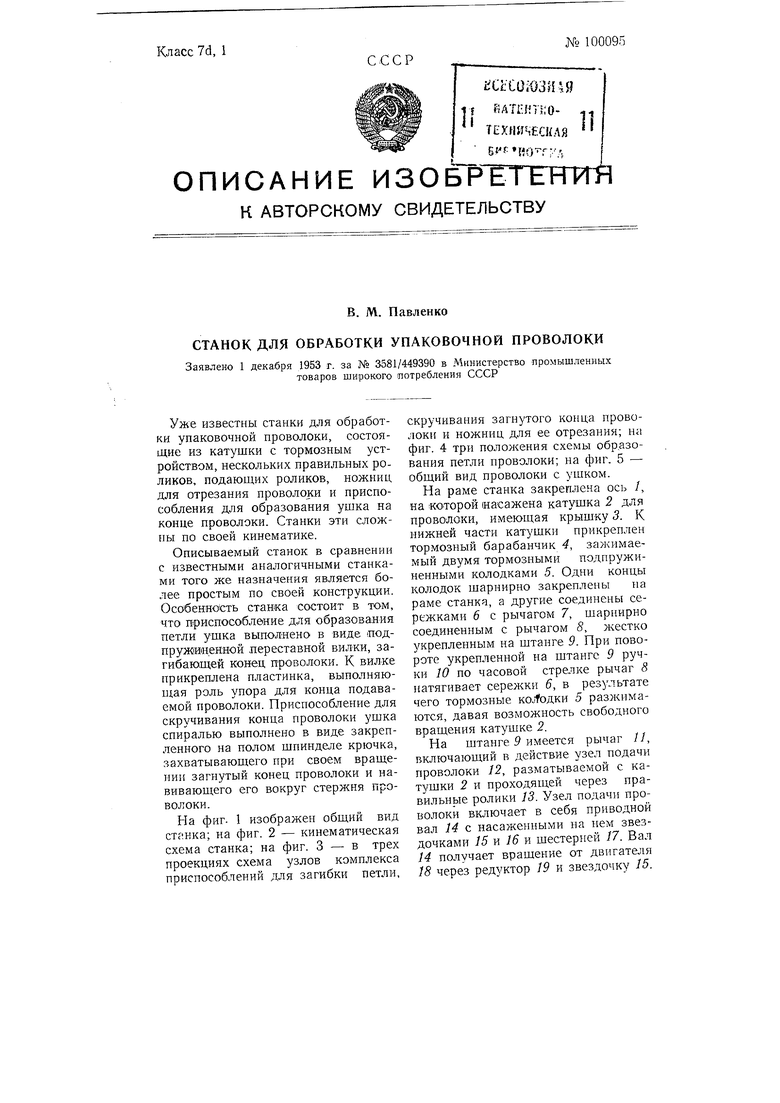

Уже известны станки для обработки упаковочной проволоки, состоящие из катушки с тормозным устройством, нескольких правильных роликов, подающих роликов, ножниц для отрезания проволоки и приспособления для образования ушка на конце проволоки. Станки эти сложны по своей кинематике.

Описываемый станок в сравнении с известными аналогичными станками того же назначения является более простым по своей конструкции. Осо)бенно1сть станка состоит в том, что приспособление для образования петли ушка выполнено в виде «подпружиненной переставной вилки, загибающей конец п-роБолоки. К вилке прикреплена нластинка, вьшолняюпхая роль упора для конца подаваемой проволоки. Приспособление для скручивания конца проволоки ущка спиралью выполнено в виде закрепленного на полом шпинделе крючка, захватывающего при своем вращении загнутый конец проволоки и навивающего его вокруг стержня проволоки.

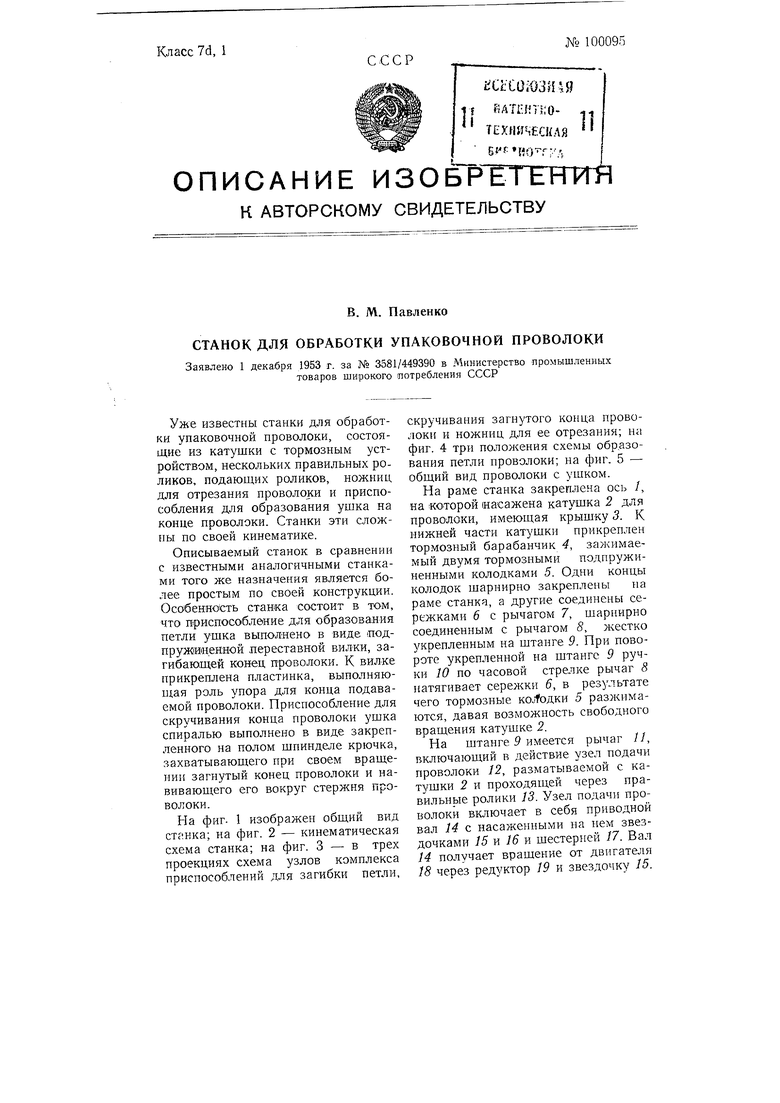

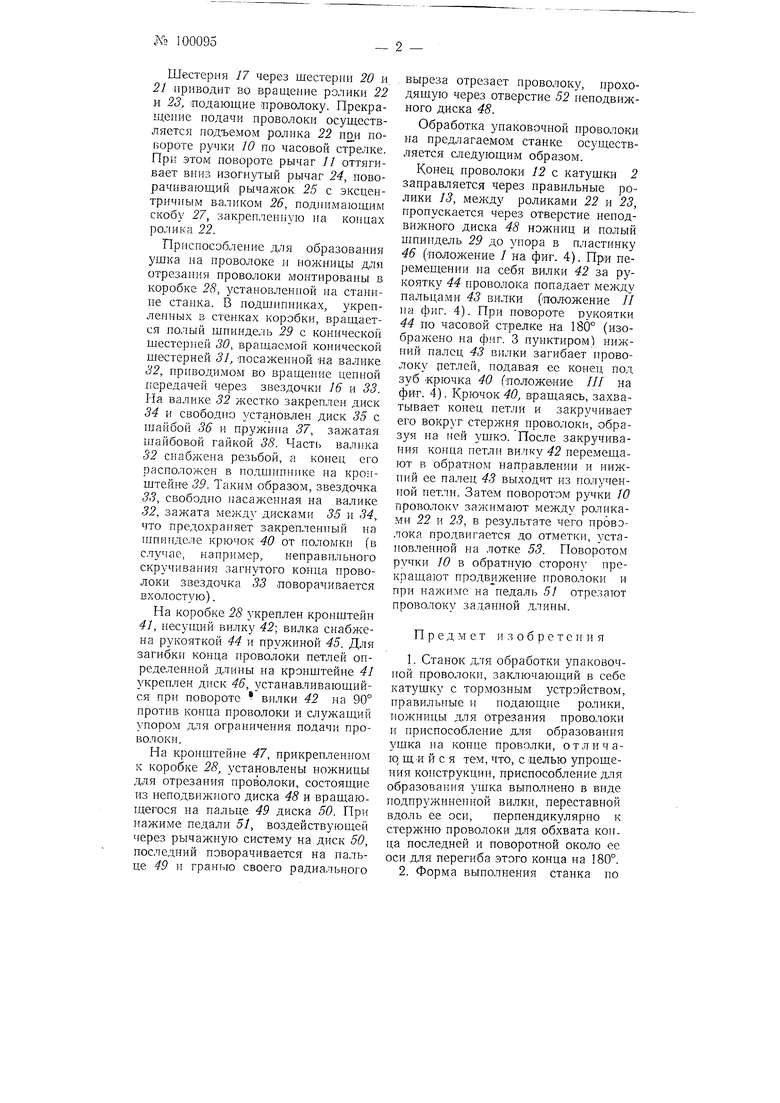

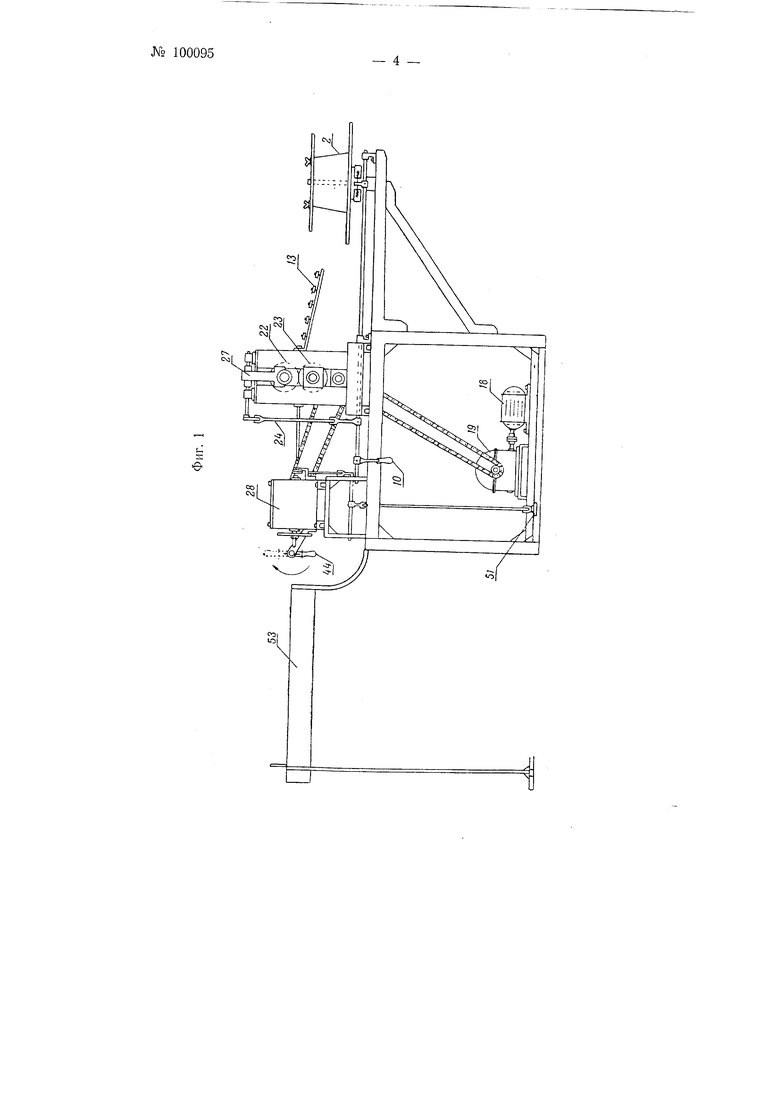

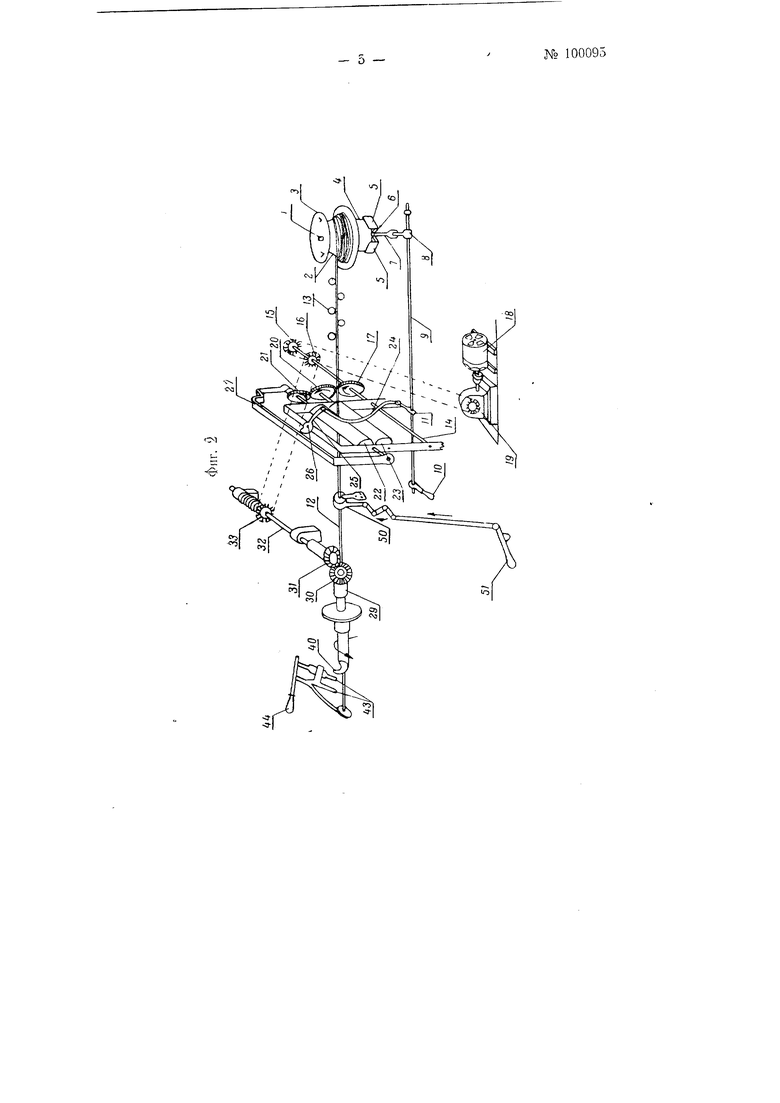

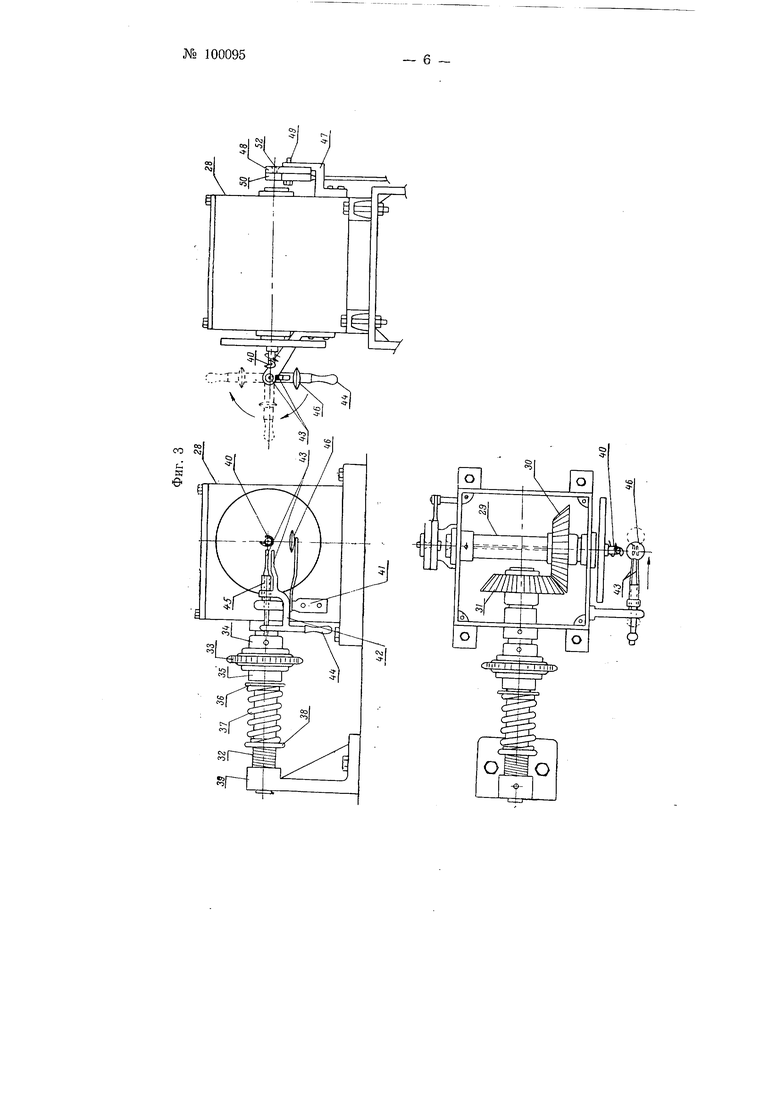

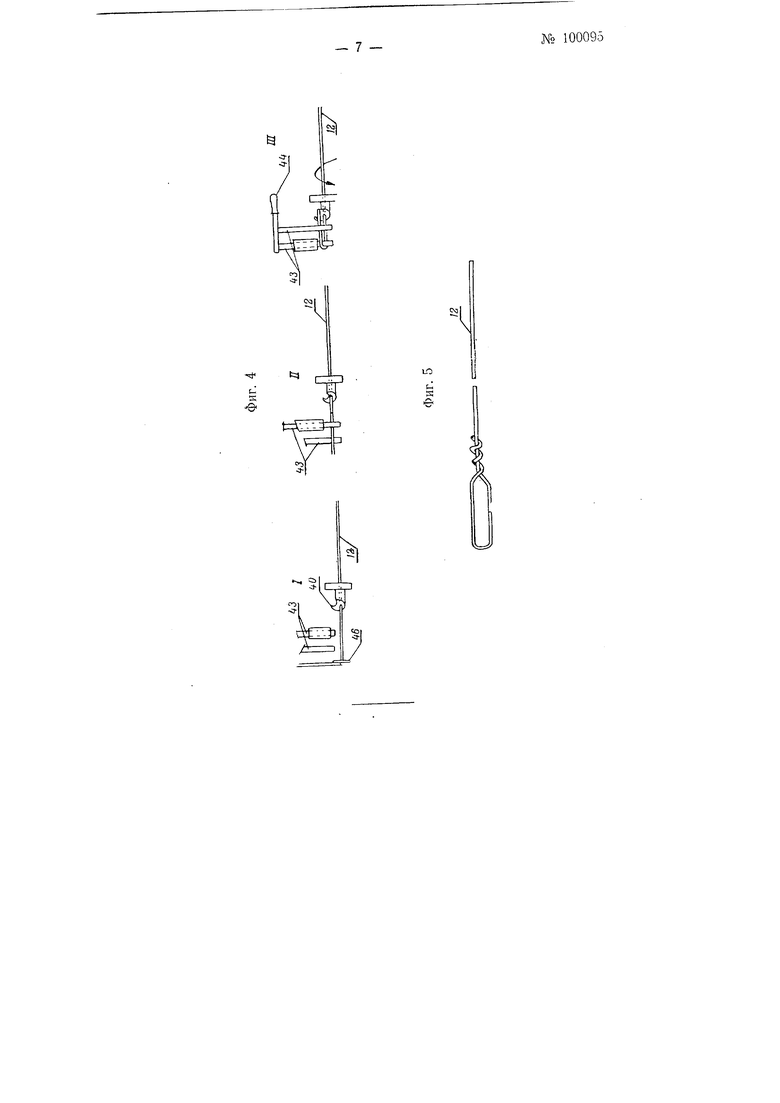

На фиг. 1 изображен общий вид станка; на фиг. 2 - кинематическая схема станка; на фиг. 3 - в трех проекциях схема узлов комплекса приспособлений для загибки петли,

скручивания загнутого конца проволоки и ножннц для ее отрезания; на фиг. 4 три положения схемы образования петли проволоки; на фиг. 5 - общий вид проволоки с ушком.

На раме станка закреплена ось /, на которой насажена катушка 2 для проволоки, имеющая крышку 3. К нижней части катушки прикреплен тормозный барабанчик 4, зажимаемый двумя тормозными подпружиненными колодками 5. Одни концы колодок шарнирно закреплены на раме станка, a другие соединены серьжками 6 с рычагом 7, шарнирно соединенным с рычагом 8, жестко укрепленным на штанге 9. При повороте укрепленной на штанге 9 ручки 10 по часовой стрелке рычаг 8 натягивает сережки 6, в результате чего тормозные кoJfoдки 5 разжимаются, давая возможность свободного вращения катушке 2.

На штанге 9 имеется рычаг 11, включающий в действие узел подачи проволоки 12, разматываемой с катушки 2 и проходящей через правильнью ролики 13. Узел подачи проволоки включает в себя приводной вал 14 с насаженными на нем звездочками 15 -я 16 шестерней 17. Вал 14 получает вращение от двигателя 18 через редуктор 19 и звездочку 15.

Шестерня 17 через шестерни 20 и 21 приводит во вращение ролики 22 и 23, подающие проволоку. Прекращение подачи проволоки осуществляется подъемом ролика 22 повороте ручки 10 по часовой стрелке. При этом повороте рв1чаг // оттягивает вниз изогнзтый рычаг 24, поворачивающий рычал ок 25 с эксцентричным валиком 26, поднимающим скобу 27, закрепленную на концах ролика 22.

Приспособление для образования ушка на проволоке н ножницы для отрезания проволоки монтированы в коробке 28, установленной на станппе станка. В подщипниках, укрепленных в стенках коробкп, вращается полый щпиндель 29 с конической щестерней 30, вращаемой конической щестерней 31, посаженной «а валике

32,прнводимом во вращение ценной передачей через звездочки 16 и 33. На валике 32 жестко закреплен диск 34 и свободно установлен диск 35 с щайбой 36 и пружина 37, зажатая щайбовой гайкой 38. Часть валпка 32 снабжена резьбой, а конец его расположен в подшипнике на кронштейне 39. Таким образом, звездочка

33,свободно насаженная на валике 32, зажата межд} дисками 35 и 34, что предохраняет закрепленный на няпипделе крючок 40 от поломки (в слзчае, например, неправильного скручивания загнутого конца проволоки звездочка 33 поворачивается вхолостую).

На коробке 28 укреплен кронштейн 41, несущий вилку 42; вилка снабжена рукояткой 44 и пружиной 45. Для загибки конца нроволоки петлей определенной д.пины на кронштейне 41 укреплен диск 46, устанавливающийся при повороте вилки 42 на 90° против конца проволоки и служащий упором для ограничения подачи проволоки.

На кроцщтейне 47, прикрепленном к коробке 28, установлены ножницы для отрезания проволоки, состоящие из неподвижного диска 48 и вращающегося на пальце 49 диска 50. При нажиме педали 5/, воздействующей через рычажную систему на диск 50, последний поворачивается на пальце 49 и гранью своего радиального

выреза отрезает нроволоку, проходящую через отверстие 52 неподвижного диска 48.

Обработка упаковочной проволоки на предлагаемом станке осуществляется следующим образом.

Конец проволоки 12 с катушки 2 заправляется через правильные ролики 13, меладу роликами 22 и 23, пропускается через отверстие неподвижного диска 48 ножниц и полый шпиндель 29 до упора в пластинку 46 (положение / на фиг. 4). При перемещении на себя вилки 42 за рукоятку 44 проволока попадает между пальцами 43 вилки (положение // па фиг. 4). При повороте рукоятки 44 по часовой стрелке на 180° (изображено на фиг. 3 пунктиром) нижний палец 43 вилки загибает проволоку петлей, подавая ее конец под зуб «рючка 40 (положение /// на фиг. 4). Крючок 40, вращаясь, захватывает конец петли и закручивает его вокруг стержня проволоки, образуя на ней ущко. После закручивания конца петли вилку 42 перемещают в обратном направлении и нижний ее палец 43 выходит из полученпой петли. Затем поворотом ручки 10 проволоку зал имают между ролнками 22 и 23, в результате чего проволока продвигается до отметки, установленной на лотке 53. Поворотом ручки 10 в обратную сторон} прекращают продвил ение проволоки и при нажиме на педаль 5/ отрезают проволоку задатигой длины.

Предмет изобретения

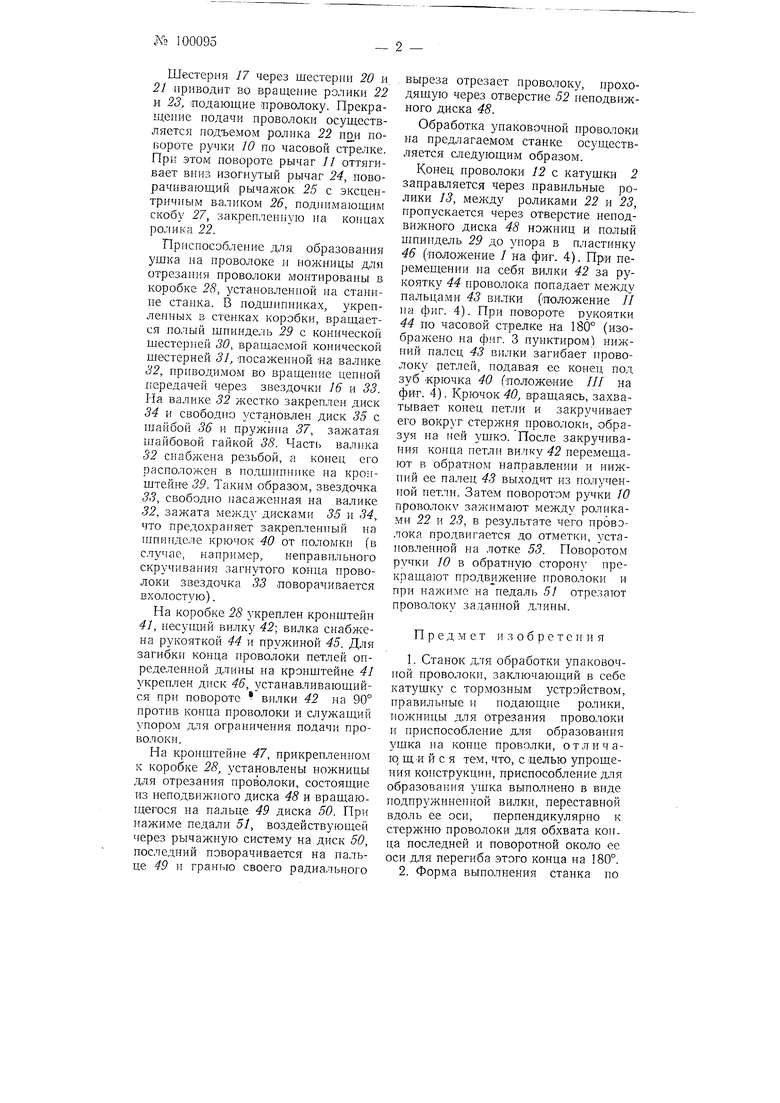

1. Станок для обработки упаковочной проволоки, заключающий в себе катушку с тормозным устройством, правильные и подаюнгие ролики, ножницы для отрезания проволоки н приспособление для образования ущка на конце проволки, отличающийся тем, что, с целью упрощения конструкции, приспособление для образования ушка выполнено в виде подпрул ннетп1ой вилки, переставной вдоль ее оси, перпендикулярно к стержню проволоки для обхвата конца последней и поворотной около ее оси для перегиба этого конца на 180°. 2. Форма выполнения станка но

п 1, отличающаяся тем, что 3. В станке по пп. 1 и 2 применевилка снабжена кронштейном с дне-ние для направления проволоки к ком, устанавлнвающимся нри ново-вилке нолого шнинделя с крючком на роте вилки на 90° против конна про-конце, служащим для захвата загиуволоки и служащим в качестве уно-того конца нроволоки и навнвапня ра для ограничеьгая подами проволо-его на стержень нроволоки при враки,щении шпинделя.

3 --№ 100095

u s

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для заклейки клапанов гофренных коробов и круговой оклейки их бандеролью | 1959 |

|

SU125125A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Устройство для скручивания концов обвязочной проволоки | 1983 |

|

SU1111947A1 |

| Машина для обвязки бунтов проволоки | 1938 |

|

SU56158A1 |

| Устройство для обработки пленочных негативов | 1935 |

|

SU46135A1 |

| Устройство для скручивания концов обвязочной проволоки | 1986 |

|

SU1377206A1 |

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| НАРОДНОЕ ПРЕДПРИЯТИЕ (ЧЕХОСЛОВАКИЯ) Действительный изобретатель Адольф Дыяк | 1950 |

|

SU86609A1 |

| Уточно-мотальный печаточный автомат | 1959 |

|

SU130379A1 |

| Машина для изготовления мишурных гирлянд | 1958 |

|

SU123653A1 |

Авторы

Даты

1955-01-01—Публикация

1953-12-01—Подача