(5 4) К AT А Л ИЗ ATOP ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ 8-ПЕНТАДЕКАНОНА

1

Изобретение относится к произведет ву катализаторов для жидкофазного окио ления алифатических кетонов, в частно- ти 8-пентадеканона, до соответствуюпдах карбоновых кислот.

Известен катализатор для жидкофаз- ного окисления алифатических кетонов, представляющий собой смесь стеарата кобальта и стеарата церия .

На указанном катализаторе выход кислот составляет 46,1% при селективности 62,3%. Известен также катализатор для жидкофазного О1(нсления алифа.- тических кетонов, представляюший собой стеарат марганца 2 .

Стеарат марганца позволяет псчхучить кислоты с выходом 52% при селективности 64,5%.

Ближайишм решением поставленной задачи является катализатор для жидкофазного окисления алифатических к&тонов, представляющий собой эквимолярнуто смесь стеарата марганца и стеарата калия 3 .

Указанный катализатор обладает недостаточно высокой селективностью при оптимальных условиях прюведения процесса селективность не превышает 74,1%, а время достижения глубины окисления 6,0 моль/л поглощенного кислорода (активность) составляет 67 мин.

Целью настоящего изобретения является повышение селективности катализа10тора.

Указанная цель согласно изобретению достигается описываемым катализатором для жидкофазного окисления 8-пентад&канона, содержащим стеарат. марганца,

15 стеарат калия, а также дсяюлнительно стеарат перия или стеарат свинца при следующем содержании компонентов, мас.%: Стеарат калия2,56-20,66

Стеарат церия46,46-58,52

20

или стеарат свннца3,42-11,22

Стеарат марганцаОстальное

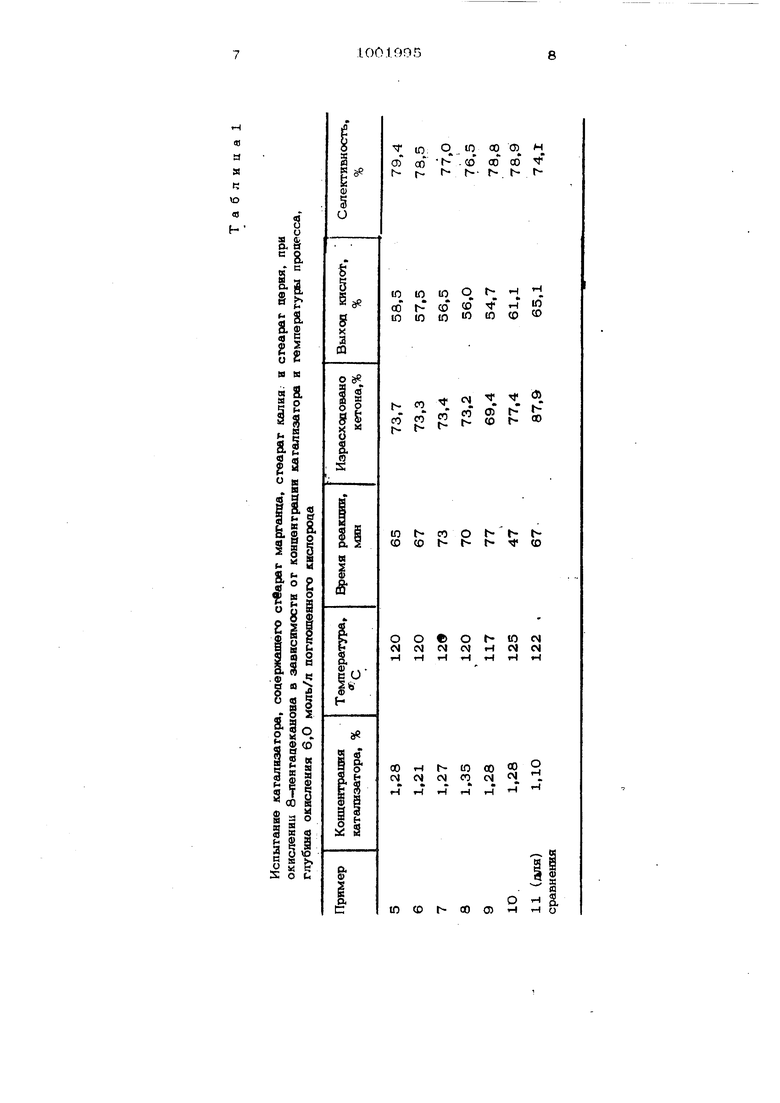

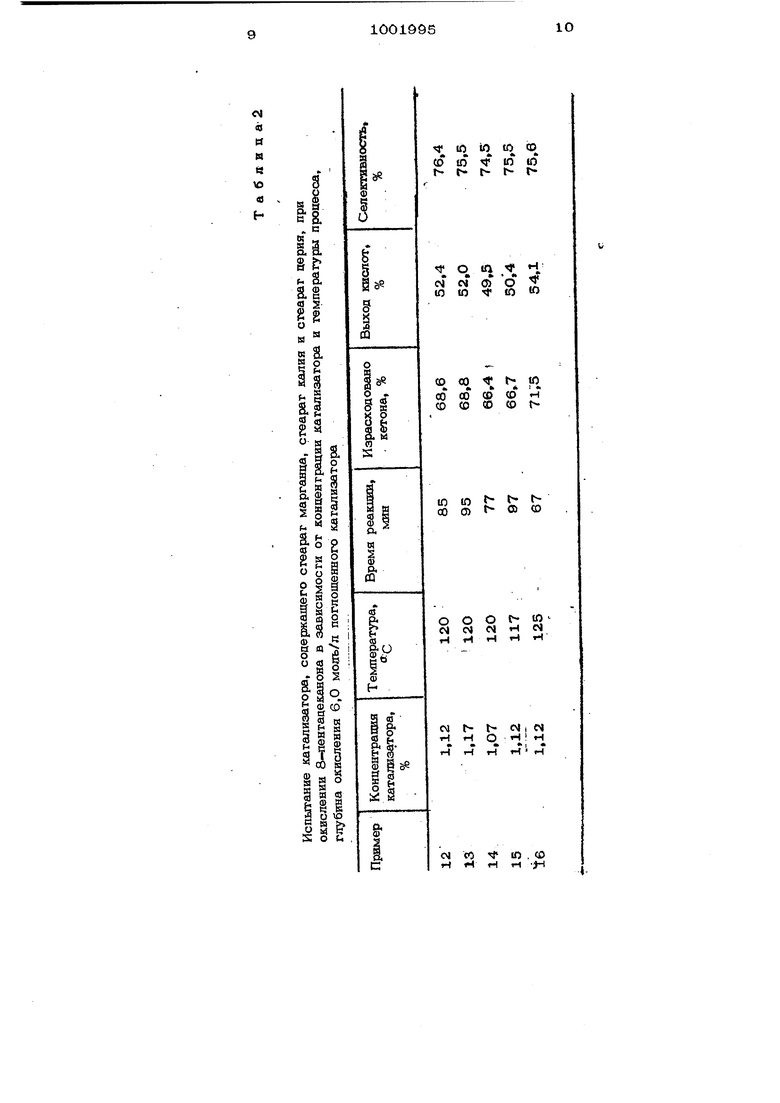

Отличительным признаком настоящего катализатора $тляется дсшалнителы1о. сояержа1ше стеарата церия или стеарата свинца, а также новое ксмцпественн содержание компонентов.. При примененаии смеси стеаратов ма ганца, калия и церия лучшую селективность (79,4%) и активность (65 мин) наблюдают при температуре процесса 120 С и концентрашш катализатора 1,28%, состоящего из 32,03% стеарата марганца, 16,41% стеарата калия и 51,56% стеарата церия. Склонение о указанных величин снижает селективнос процесса и активность катализатора. В случае смеси стеаратов марганца калия и свинца наибольшую селективность (76,4%) и активность (85 мин) процесса достигают при температуре 120С и концентрашш катализатора 1,12%, состоящего из 87,50% стеарата марганца, 5,36% стеарата калия и 7,14% стеарата свинца. Стеарат калия получают нейтрализацией стеариновой кислоты поташом, а стеараты марганца, церия, и евин- ца - по обменной реакции между стеар том калия и соответствующими сульфатами или ацетатами. Изобретение иллюстрируется следую щими примерами. При ме р 1. Сгеариновуюкислогув количестве 14,22 г (0,05 моль) растворяют при нагревании в 2ОО мл этилового сгоярта и смешивают с 3,46 г (0,О25 моль) углекислого калия, растворенного в 5О мл воды. Нагревают до кипения, горячий раствор фильтруют и затем упаривают. Полученный. осадок Р-, Ое-. Вынад jr We-. высушивают при ход СН аЧб COOK количественный Содержание калия: найдено 12,01%; вычислено 12,12%. П р и м е р 2, Стеариновую кислоту в кофтчестве 14,22 г (О,О5 моль) растворяют при нагревании в 2ОО мл этилового спирта и смешивают с 3,46 .г (0,О25 моля) углекислого калия, pacnv воренного в 50 мл воды, нагревают до кипения, добавляют 200 мл горячей воды и фильтруют. К прозрачному раствору приливают при перемешивании 1р%-ный раствор 0,О26 моля (3,77 г) Мн . Выпавший стеарат марганца промывают на фильтре дистиллированной водой, этанолом и сушат в вакууме при 7О С до постоянного веса. Выход (С Н С00)з количественный. Содержание марганца: ннйдено 8,78%; вычислено 8,83%. 1 54 Пример 3. Синтез сгеарага церия проводят, как описано в примере 2, за исключением того, что вместе сульфата марганца используют О,О08 моля (5,94 г) сед.ЗО))зВыхоа(СНСОО) Се количественньтй. Содержание церия найдено 14,05%; вычислено I4,l4%. П р и м е р 4. Синтез сгеарага свинца проводят, как описано в примере 2, за иоключением того, что вместо сульфата марган1и используют 0,025 моля (9,48 г)РЬ(СН,,СОО)лЯНл О. Выход (( HV СОО)д РЪ количественный. Со- -- соо),, Держанке свинца: найдено 26,60%; вычислено 26,7%. Пример 5. В стеклянный реактор барботажного типа помещают 1 г 8-пентадеканона и 12,8 мг (1,) кататшзатора, состоящего из 4,1 мг (32,03%) стеарата марганца, 2,1 мг (16,41%) стеарата калия и 6,6 мг (51,56%) сте, арата церия. Реактор присоедин$1Еот к газометрической установке и при помощи насоса осушествл5пот непрерывную циркуляцию кислорода через раектор с окисляемой смесью со скоростью 4-5 . Необходимую температуру в реакционном сосуде поддерживают с помощью ультратермостата. Давление в установке атмосферное. За ходом окисления следят по поглощению кислорода. Количество поглощенного кислорода рассчитывают в молях на литр окисляемой смеси (моль/л). Для сравнения активности катализаторов окисление проводят до заданной глубины 6,0 моль/л поглощенного кислорода. По достижении заданной глубины окисление прекращают, полученный оксидат анализируют химическими методами и методом газожидкостной хроматографии. Содержание в оксидате целевого пропукта-кислот58,5% (ка.п-ц. роновой 5,0%, энантовой 28,5% и каприловой 25,0%), что составляет 79,4% на израсходованный пентадеканон (селективность). Время 65 мин. Результаты опыта приведены в табл, 1, П р и м е р 6. Окисление 1 г 8-пвнт деканона проводят, как описано в при,мере 5, за исключением того, что иополь.зуют 12, 1 мг (1,21%)-катализатора, состоящего из 3,7 мг (ЗО,58%) стеарата марганца, 2,5 мг (20,66%) стеарата калия и 5,9 мг (48,76%) стеарата церия. Результаты опыта приведены в табл. 1. Пример 7. Окисление 1 г8-41ента- деканона проводит, как описано в примере 5, за исклтпгчением того, что ис- пользуют 12,7 мг (1,27%) катализатора, состоящего из 4,9 мг (38,58%) стеарата марганца, 1,9 мг (14,96%) стеарата калия и 5,9 мг (46,46%) стеарата церия. Результаты опыта привепены в табл. 1. П р и м е р 8. Окисление 1 г В-чпента- деканона проводят, как описано в примере 5, за исключением того, что ио« пользуют 13,5 мг (1,) катализато pa, состоящего из 3,7 мг (27,41%) стерата марганца, 1,9 мг (14,О7%) стеарата калия и 7,9 мг (58,52%) стеарата церия. Результаты опыта приведены в табл. 1. Пример ы9 и 10. Окисление 1 г 8-пентадеканона проводят, как описано в примере 5, за исключением того, что изменяют температуру процесса от 117 до , Результаты опытов приведены в табл. 1. и м е р 11 (для сравнения).Окисле ние 1 г 8-пентадеканона проводят, как описано в примерет 5, за исключением того, что используют 11,0 мг (1,1О%) катализатора, состоящего из 6,4 мг (58,18%) стеарата марганца и 4,6 мг (41,82%) стеарата калия. Выход киолот 65,1% (капроновой 7,1%, энантовой ЗО,5% и капрвловой 27,5%). С&леютивность 74,1%. Время окисления 67 мин. Результаты опыта приведены в табл. 1. Пример 2. Окисление 1 г8-ленга дбканона проводят, как описано в прим ре 5, за исключением того, что исполь зуют 11,2 мг (1,12%) катализатора, состоящего из 9,8 мг (87,5О%) стеар та марганца, О,6 мг (5,36%) стеара- та калия и 0,8 мг (7,14%) стеарата свинца. Выход кислот 52,4% (капроновой 3,2%, эна№|товой 22,3% и каприлов 23,9%). Селективность 76,4%. Время рквслешгя 85 мин. опыта шшведены в табл. 2. Пример 3. Окислеьио 1 г 3- генгадекан6н1а проводят, как описано в приме ре 5, за исключением того, что исполь зуют 11,7 мг (1,17%) 1уата ш ;атора, состоящего на 1,О мг (94,О2%) стеарата марганца, 0,3 мг (2,56%) стеарата калия и 0,4 мг (3,42%) стеарата свинца. Результаты опыта приведены в табл. 2. Пример 4. Окгсление 1 г 8-пенгадеканона проводят, как описано в цсрвмере 5, за исключением того, что используют 10,7 мг (1,07%) катализатора, состоящего из 8,6 мг (80,37%) стеарата марганца, 0,9 мг (8,41%) стеарата калия и 1,2 мг (1,22%) стеарата свинца. Результаты опыта 11{ иведевы в табп. 2. П р и м е р ы 15 в 6. Оквсление 1 г 8-пентадеканона проводят, как опвсаво в примере 5, за исключением того, f. используют 1,2 мг (,12%) катализатора, состоящего из 9,8 гг (87,5О%) стеарата марган11а,0,6 мг (5,36%) стевра та калия, О,8 мг f7,4%) стеарата свинца, и изменяют температуру процесса of 117 до Резулйтатю опытов приведены в табл. 2. Таким , применение компонентного катализатора, состоящего из 32,ОЗ% стеарата марганца, 16,41% стеаратакалня и 5l756% ereарата цервя, позволяет щш сравнимой. с про отицом активности (65-67 мая) увеличить селективность окисления алифатических кетонов (в частности, 8-пентадеканона) в соответствующие моиокарб жовые кислоты с 74,1 до 79,4%. В случае применения каталитический системы, состоящей из 87,50% стеарата марганца, 5,36% стеарата калия и 7,14% сгеарата свинца, сепёктивность процесса повышается до 76,4%. Лучщие выходы кислот в обсяис случаях достигаются при 12Cf С.

« я s « ю

0

(-

Формула изобретения

Катализатор для жидкофазного окноления в-пентадеканона, включающий стеарат марганца и стеарат калия, о т. личающийся тем, что, с целью повышения селективис тя катализатора, он дополнительно содержит стеарат церия или стеарат свкшца при следующем содержании компонентов, мае %

Стеарат калия2,56-20,66

Стеарат церия46,46-58,52

ИЛЕ стеарат свинца 3,42-11,22 Стеарат марганцаОстальное.Источники информации, принятые во внимание при экспертизе

1о Корсак И, И„ и др, Жидкофазное окислерше алифатичесгак кетонов до кислот в присутствии смесей стеаратор кобальта и церия. Известия АН БССР, серия химических наук, 1979, № 4, с, 33-36.

2,Корсак Ио И, и др, Жидксх|)авкоР каталическое окисление алифа И ---;-:: кетонов. Известия АН БССР, cenvTs хю-лургескмл наук, 1979 № 3.

с, 37-40.

3,Кдрсак И, И, и др. О селект;-ности марганещшлиевого катализат -:- т ,при жидкофазном окисдении алифатнч-ких кетонов до ЕЕСПОТ. Известия АН БССР, серия химических наук, 1980, N3 2, 0 21-23 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для жидкофазного окисления кетонов и ненасыщенных сложных эфиров | 1976 |

|

SU639595A1 |

| Способ получения производных двухатомного фенола | 1975 |

|

SU689614A3 |

| Способ получения высших алифатических кетонов | 1975 |

|

SU566820A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ получения кетонов | 1982 |

|

SU1074857A1 |

| Способ получения -гидроперекиси циклогексенила | 1976 |

|

SU592135A1 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНОГО АНГИДРИДА ТРИМЕЛЛИТОВОЙ КИСЛОТЫ | 1998 |

|

RU2152937C1 |

| СИНТЕЗ И ПРИМЕНЕНИЕ 2-ОКСО-4-МЕТИЛТИОБУТАНОВОЙ КИСЛОТЫ, ЕЕ СОЛЕЙ И ПРОИЗВОДНЫХ | 2005 |

|

RU2385862C2 |

| Способ получения гидроперекисей алкил- или циклоалкилароматических углеводородов | 1977 |

|

SU696015A1 |

Авторы

Даты

1983-03-07—Публикация

1981-03-16—Подача