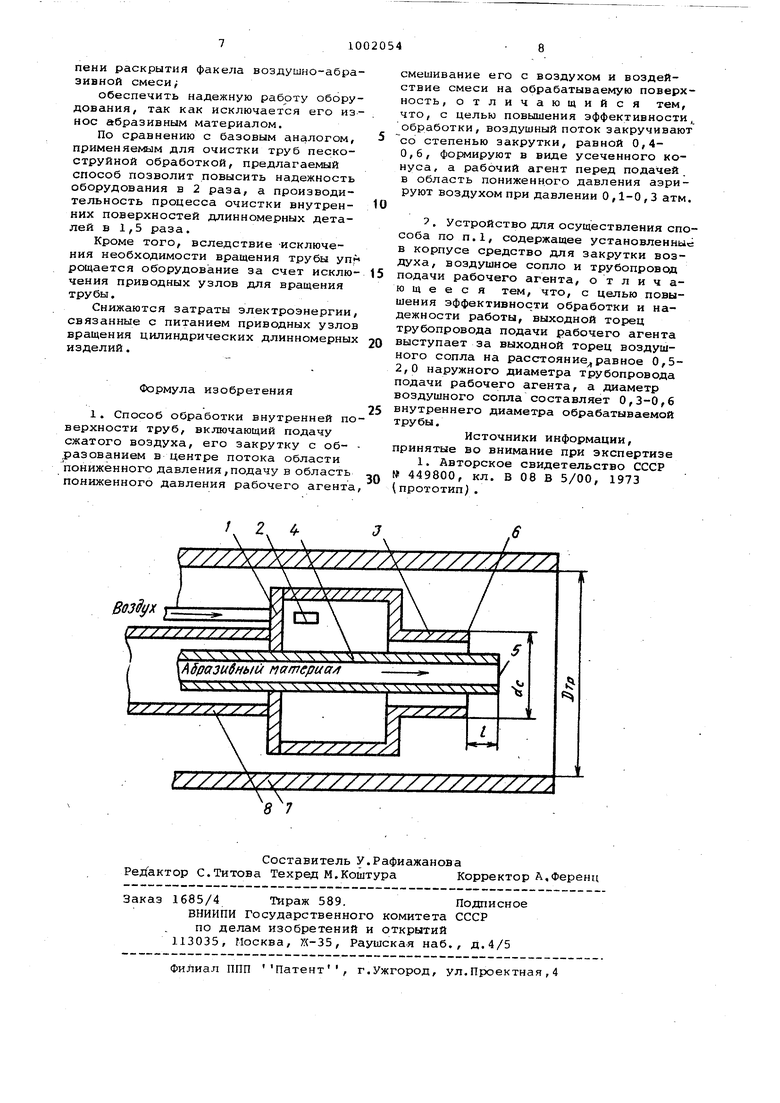

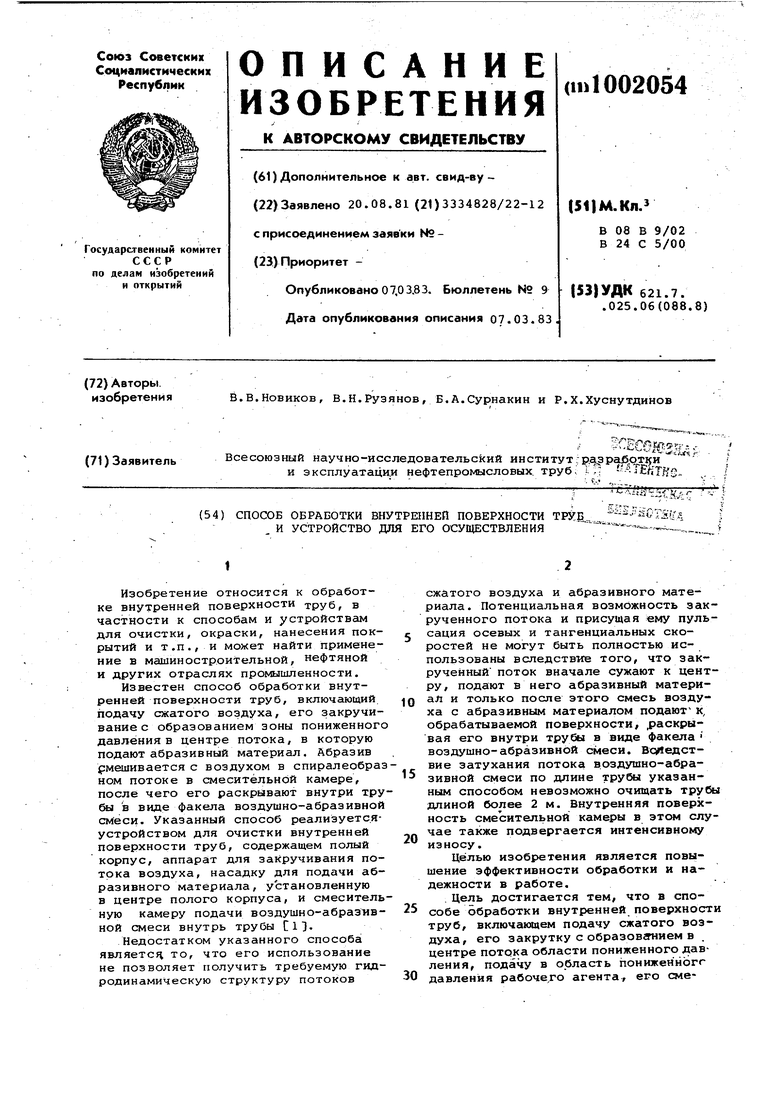

шивание с воздухом, воздействие смеси на обрабатываемую поверхность, воздушный поток закруч.ивают со степенью закрутки, равной 0,4-0,6, формируют в виде усеченного конуса, а рабочий агент перед подачей в област пониженного давленияаэрируют воз-: духом при давлении 0,1-0,3 ати. Такой способ может быть осуществпен устройством, содержащим установленные в корпусе средство для зак,рутки воздуха, воздушное сОпло и трубопровод подачи рабочего агента, в котором выходной торец трубопрово да подачи рабочего агента выступает за выходной торец воздушного сопла на расстояние, равное 0,5-2 наружног диаметра трубопровода подачи рабочего агента, а диаметр воздушного сопл .составляет О,3-0,6 внутреннего диаме ра обрабатываемой трубы. Сущность изобретения поясняется чертежом. Устройство для обработки внутренней поверхности труб содержит полый корпус 1, средство для закрутки воздуха, выполненное в виде тангенциального патрубка 2 подачи воздуха и выводного воздушного сопла 3, соосно установленный в корпусе 1 трубопровод 4 подачи рабочего агента, пре имущественно абразивного материала, выходной торец 5 которого расположен от выходного торца 6 воздушного сопла 3 на расстоянии 6, равном 0,52 наружным диаметрам трубопровода 4 подачи абразивного материала, которы соединен с .источником подачи воздуха низкого давления, (на чертеже не показан). Диаметр воздушного сопла 3 выбран равным 0,3-0,6 внутреннего диаметра обрабатываемой трубы 7, Устройство работает следующим образом. Устройство для обработки внутренней поверхности трубы закрепляют на любом подвижном механизме 8 типа штанги кронштейна и т.п. и вводят в обрабатыва емую трубу 7. Включает подачу воздуха от компрессора в патрубок 2 и подучу абразивного материала с транспортирующим его воздухом низкого давления 0,1-0,3 ати в центральный трубопровод 4. Выходя- из патрубка 2, воздух закручивается и подается в виде вратательно-поступательного потока в воздушное сопло 3. У выходного торца б сопла 3- поток раскрывается в виде усеченного полого конуса с диаметрсад меньшего основания, равным 0,3-0,6 внутреннего диаметра трубы и диаметр ром большего основания, равным внутреннему диаметру трубы, при этом в центре конуса образуется разряжение, за счет которого осуществляется поjiaMa абразивного материала из трубопровода 4 внутрь воздушного конуса. Воздушно-абразивная смесь подается к стенкам трубы. Очистка всей внутренней поверхности по длине происходит при поступательном перемещении устройства внутри трубы 7. При обратном ходе кронштейна 8 можно продолжить очистку или, отключив подачу абразивного материала, провести обЬувку поверхности трубы чистым возцухом. При таком способе обработки внутренней поверхности труб частицы воздуха в конусе имеют три составляющих скорости: осевую-параллельную оси трубы, радиальнуюрнаправленную по радиусу трубы и тангенциальную,-направленную по касательной к внутренней поверхности трубы. В результа.те центрального разряжения,возникающего под действием центробежных сил воздушного потока, осущ-гствляется транспорт абразивного материала внутрь воздушного конуса. Частицы абразивного материала, имея начальную скорость, близкую к нулю, приобретают необходимую скорость за счет перепада давлений внутри пустотелого конуса воздушного потока и на его периферии. Указанный перепад радиально перемещает частицы абразивного материала с центра в плотный слой воздуха, обеспечивая газодинамическое смешение абразивного материала с воздухом.- За счет выбора определенной степени закрутки (S)г представлякядей собой отношение осевого импульса к тангенциальному импульсу скорости воздушного потока, достигается требуемое соотношение осевых и тангенциальных скоростей смеси абразивного материала с воздухом, что позволит регулировать угол раскрытия факела воздушно-абразивной смеси в широксм диапазоне применяе№ х типоразмеров труб, увеличить и удлинить зону обработки внутренней поверхности трубы. Причем при ,6 в центр закрученного потока начинает подсасываться воздух окружающей среды и возникающие обратные токи воздуха увлекают частицы абразива, а ве лиина конуса, смеси садится на выходную кромку устройства для пода и воздуха и ведет к его износу. Малая степень закрутки ,4 дает малые тангенциальные скорости, что ухудшает качество обработки в крутоъсял поле. Величина S определена экспериментальныМ-путем и зависит от физических характеристик абразивного материала, в частности, от его удельного веса. Благодаря интенсивной закрутке частицы абразивного материала многократно подаются к поверхности трубы. Кроме того, вихревым потокам присущи сильные пульсации как тангенциальной, так и осевой составляющей скорости, что обеспечивает не только круговое воздействие частиц абразивного материала на загрязнения , имеющиеся на трубе, но и пульс ирующее воздействие, что повышает эффективность обработки.

Для повышения эффективности обработки важно правильно выбрать расстояние между торцами воздушного сопла и трубопровода подачи абразивного материала. Как показали проведенные исследования, по мере удаления от выходного торца воздушного сопла 3 величина радиальной составляюще скорости воздушного потока вначале ро расстояния , равного 0,5 наружного диаметра трубопровода 4, растет а затем в промежутке P-0,5-2d-j.p слегка снижается. Начиная с расстояния 8 , радиальная составляющая резко уменьшается вследствие сильного .раскрытия угла воздушного потока, и транспорт абразивного материала из трубопровода 4 практически становится невозможным. При снижении расстояния К О , 5й-ррТранспорт абразивного материала :эффективен, но вследствие срывных вихрей на кромках трубопровода возникают обратные токи абразива к кромке воздушного сопла, и следовательно, возможен износ и снижение работоспособности устройства. Оптимальная величина Е также зависит от физических характеристик абразивного материала, причем чем больше удельный вес абразивного материала, чем меньше должна быть величина е .

Степень раскрытия воздушного потока выбирается из следующих соображений . Диаметр меньшего основания конуса, т.е. диаметр сопла 3, определяется из условия того, что при 3 О , 3D вн-тр резко возрастают-затраты на транспорт воздушно-абразивной смеси к внутренней поверхности трубы, что, в конечном итоге, снижает эффективность ее очистки, вследствие малых скоростей, которые сообщают частицам воздушный . закрученный поток.

При увеличении (,61)вн.тр появляется опасность снижения надежности оборудования и, в частности, выходных торцов сопел устройства, вследствие возможности возникновения обратных токов воздуха с абразивом в зазор между стенками воздушного сопла и трубы из-за усложнения структуры потока.

Аэрирование воздуха в трубопроводе подачи абразивного материала 4 в центр полого конуса воздушного потока предотвращает слеживание абразива, и величина минимального давления воздуха - 0,1 ати выбирается

только из соображений преодоления гидравлического сопротивления трубопровода подачи абразивного материала. При давлении более 0,3 ати скорость абразивного материала в центральной трубе возрастает, что ведет к износу трубы. Кроме аэрирования воздухом и транспорта из абразивного материала последний можно подавать в потоке воды с последующей операцией высушивания трубы.

Указанным способом осуществлялась очистка внутренней поверхности стальной трубы нефтяного сортамента - на сосно-компрессорной, с внутренним диаметром 104 мм. Устройство для очистки было установлено на штанге, которая с помощью электромеханизма имела возможность перемещаться внутри трубы со скоростью 10 мм/с. Внутри штанги были расположены трубопроводы подачи воздуха под давлением 6 ат« и подача песка (электрокорунд) вместе |с транспортирующим его воздухом с. давлением 0,1 ати. Выходной торец трубопровода подачи песка установлен за выходным торцом воздушного сопла на расстоянии Е, равном наружному диаметру трубопровода подачи абразивiHoro материала. Концентрично потоку 1песка подавали поток воздуха, которому сообщ али степень закрутки, равную 0,4, с помощью тангенциальных патрубков, установленных на периферии камеры закручивания. Вначале формировали полый усеченный конус с диаметром меньшего основания, равным 0,3 диаметра внутренней поверхности трубы, и лиаметром большего основани равным внутреннему диаметру трубы. В центре конуса создавалась зона разряжения и осуществлялся транспорт песка внутрь конуса.В результате газодинамического смещения песка с . воздухом частицы песка приобретают кроме радиальной составляющей еще тангенциальную и осевую составляющие скорости, что позволяет обрабатывать внутреннюю поверхность трубы, не приводя ее во вращение. .Как показали приведенные испы1:ания. предлагаемый способ позволяет эффективно очищать внутреннюю поверхность.трубы. Предлагаемый способ можно также применят для нанесения покрытий и окраски внутренней поверхности трубы.

Предлагаемое решение позволит повысить эффективность обработки внутренней поверхности трубы за счет интенсивной закрутки абразивного материала с воздухом по длине трубы, обеспечения газодинамического смешения абразива с воздухом, многократной подачи смеси к обрабатываемой поверхности вследствие пульсационной; структуры воздушного, вихревого потока, возможност-и регулирования степени раскрытия факела воздушно-абра зивной смеси/ обеспечить надежную работу обору дования, так как исключается его из нос абразивным материалом. По сравнению с базовым аналогом, применяемым для очистки труб пескоструйной обработкой, предлагаемый способ позволит повысить надежность оборудования в 2 раза, а производительность процесса очистки внутренних поверхностей длинномерных деталей в 1,5 раза. Кроме того, вследствие -исключения необходимости вращения трубы yn рощается оборудование за счет исклю чения приводных узлов для вращения трубы, Снижаются затраты электроэнергии связанные с питанием приводных узлов вращения цилиндрических длинномерных изделий. Формула изобретения 1. Способ обработки внутренней по верхности труб, включающий подачу сжатого воздуха, его закрутку с образованием в центре потока области пониженного давления,подачу в область пониженного давления рабочего агента

л смешивание его с воздухом и воздействие смеси на обрабатываемую поверхность, отличающийся тем, что, с целью повышения эффективности обработки, воздушный поток закручивают со степенью закрутки, равной 0,40,6, формируют в виде усеченного конуса, а рабочий агент перед подачей, в область пониженного давления аэрируют воздухом при давлении 0,1-0,3 атм. 5 . Устройство для осуществления способа по П.1, содержащее установленные в корпусе средство для закрутки воздуха, воздушное сопло и трубопровод подачи рабочего агента, отличающееся тем, что, с целью повышения эффективности обработки и надежности работы, выходной торец трубопровода подачи рабочего агента выступает за выходной торец воздушного сопла на расстояние равное 0,52,0 наружного диаметра трубопровода подачи рабочего агента, а диаметр воздушного сопла составляет 0,3-0,6 внутреннего диаметра обрабатываемой трубы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 449800, кл. В 08 В 5/00, 1973 (прототип).

Т

8оз9ух г

7.

I/ / 7 / / / /.

Л5рС13ивнь1и fiamepua/t

ч ч ч ч ч ч гч

ГУ ч ч ч ч ч ч

ГЧХ ч ч

/

ХЧЧ ч ч ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на внутреннюю поверхность труб | 1983 |

|

SU1176966A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Устройство для газопламенного напыления порошковых материалов | 1983 |

|

SU1077649A1 |

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| УСТАНОВКА АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ МУФТЫ И ИНСТРУМЕНТ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ | 2003 |

|

RU2242298C1 |

| Устройство для абразивной обработки внутренней поверхности труб | 1989 |

|

SU1678587A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| СПОСОБ ОЧИСТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТРУБ ИЛИ ТРУБОПРОВОДОВ | 2024 |

|

RU2830797C1 |

| Устройство для нанесения покрытий на внутреннюю поверхность труб | 1982 |

|

SU1053897A1 |

Авторы

Даты

1983-03-07—Публикация

1981-08-20—Подача