/

,.-, р 7/ 7 7 77 S / Y / ,

е S / / / //s s Ј s /// s A s / / / Л

V-HV v

6

/

,

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНОЧНЫЙ МОДУЛЬ КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439430C1 |

| Способ обработки внутренней поверхности труб и устройство для его осуществления | 1981 |

|

SU1002054A1 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

| ВИХРЕВОЙ КОНОИДАЛЬНЫЙ КОЛЬЦЕВОЙ ЭЖЕКТОР | 2024 |

|

RU2839448C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2201864C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА | 2001 |

|

RU2181177C1 |

| Прямоточный вихревой эжектор с вращающимися циклонами | 2023 |

|

RU2823502C1 |

| Способ и устройство (горелка) для сжигания низкокалорийного газообразного топлива | 2024 |

|

RU2838732C1 |

| Вихревая труба | 1990 |

|

SU1698594A1 |

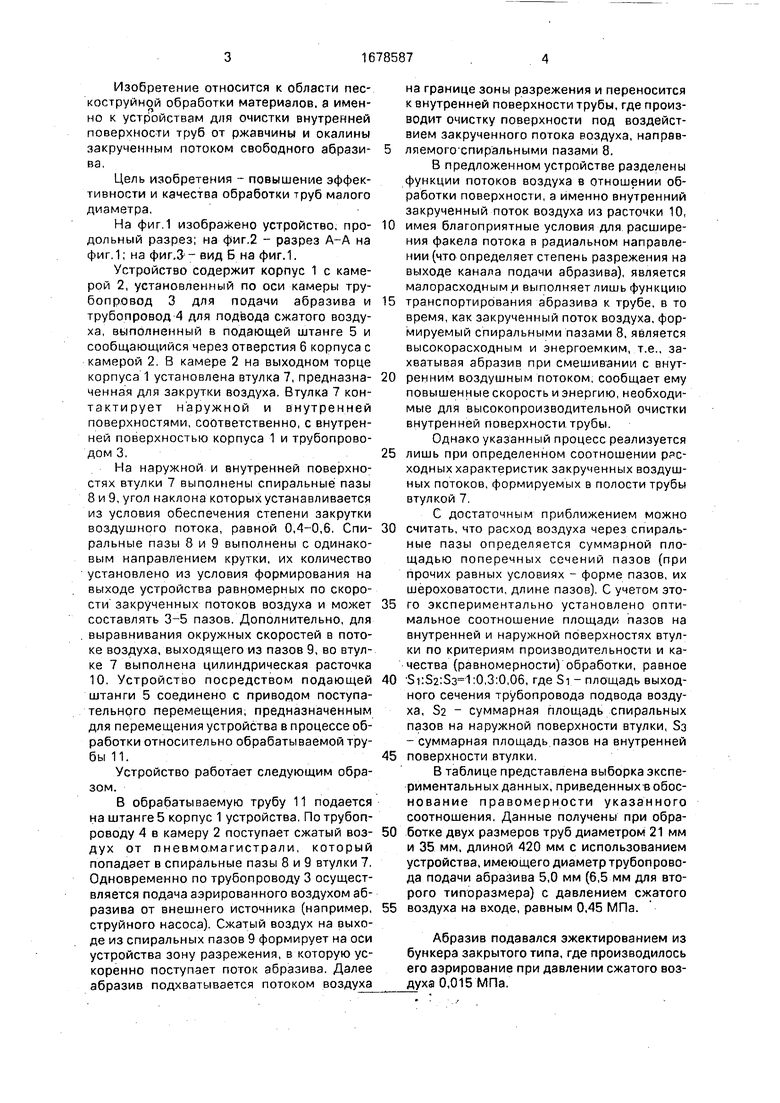

Изобретение относится к пескоструйной обработке материалов, а именно к устройствам для очистки внутренней поверхности труб от ржавчины и окалины закрученным потоком свободного абразива Цель изобретения - повышение эффективности и качества труб малого диаметра. В камере 2 корпуса 1 соосно установлены трубопровод 3 для подачи абразива и трубопровод 4 для подачи сжатого воздуха, сообщающийся с камерой 2. Для закрутки воздуха в камере 2 на выходном торце корпуса 1 установлена втулка 7 со спиральными однонаправленными пазами 8 и 9 на внутренней и внешней поверхностях. Площадь поперечного сечения спиральных пазов 8 и 9 выбрана из условия Si:S2:Sa 1.0.0 3 0,06, где Si - площадь выходного сечения трубоп- ровода подвода воздуха; 5г, 5з суммарное площади поперечных сечений спиральных пазов соответственно на наружной и внутренней поверхностях. 3 ил., 1 тзбл

Фиг.1

Изобретение относится к области пескоструйной обработки материалов, а именно к устройствам для очистки внутренней поверхности труб от ржавчины и окалины закрученным потоком свободного абразива.

Цель изобретения - повышение эффективности и качества обработки труб малого диаметра.

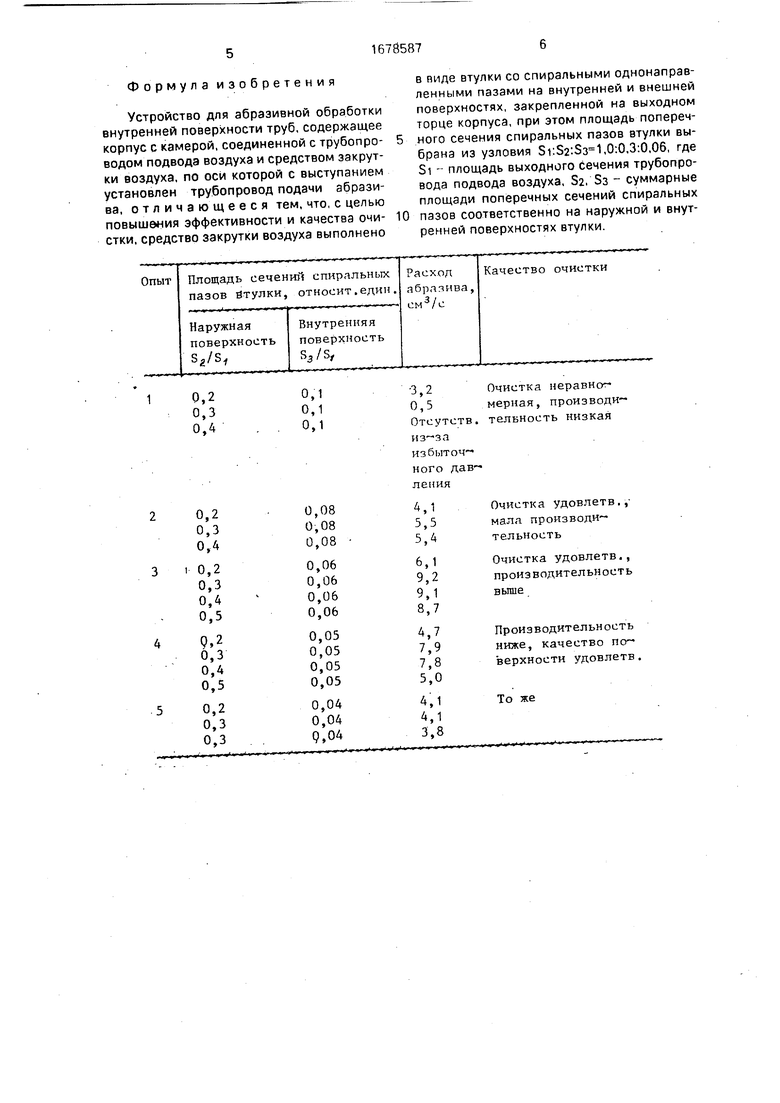

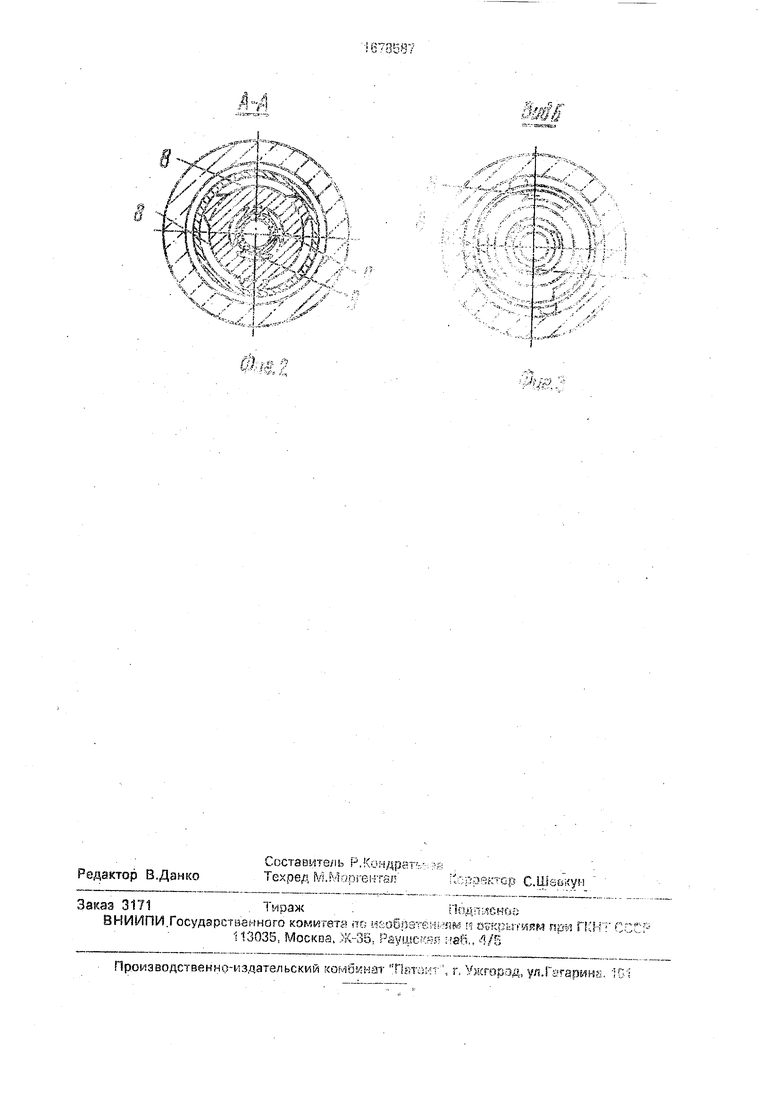

На фиг.1 изображено устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.Э1- вид Б на фиг.1.

Устройство содержит корпус 1 с камерой 2, установленный по оси камеры трубопровод 3 для подачи абразива и трубопровод 4 для подвода сжатого воздуха, выполненный в подающей штанге 5 и сообщающийся через отверстия 6 корпуса с камерой 2. В камере 2 на выходном торце корпуса 1 установлена втулка 7, предназначенная для закрутки воздуха. Втулка 7 контактирует наружной и внутренней поверхностями, соответственно, с внутренней поверхностью корпуса 1 и трубопроводом 3.

На наружной и внутренней поверхностях втулки 7 выполнены спиральные пазы 8 и 9, угол наклона которых устанавливается из условия обеспечения степени закрутки воздушного потока, равной 0,4-0,6. Спиральные пазы 8 и 9 выполнены с одинаковым направлением крутки, их количество установлено из условия формирования на выходе устройства равномерных по скорости закрученных потоков воздуха и может составлять 3-5 пазов. Дополнительно, для выравнивания окружных скоростей в потоке воздуха, выходящего из пазов 9, во втулке 7 выполнена цилиндрическая расточка 10. Устройство посредством подающей штанги 5 соединено с приводом поступательного перемещения, предназначенным для перемещения устройства в процессе обработки относительно обрабатываемой трубы 11.

Устройство работает следующим образом.

В обрабатываемую трубу 11 подается на штанге 5 корпус 1 устройства. По трубопроводу 4 в камеру 2 поступает сжатый воздух от пневмомагистрали, который попадает в спиральные пазы 8 и 9 втулки 7. Одновременно по трубопроводу 3 осуществляется подача аэрированного воздухом абразива от внешнего источника (например, струйного насоса). Сжатый воздух на выходе из спиральных пазов 9 формирует на оси устройства зону разрежения, в которую ускоренно поступает поток абразива. Далее абразив подхватывается потоком воздуха

на границе зоны разрежения и переносится к внутренней поверхности трубы, где производит очистку поверхности под воздействием закрученного потока воздуха, направляемого-спиральными пазами 8.

В предложенном устройстве разделены функции потоков воздуха в отношении обработки поверхности, а именно внутренний закрученный поток воздуха из расточки 10,

имея благоприятные условия для расширения факела потока в радиальном направлении (что определяет степень разрежения на выходе канала подачи абразива), является малорасходным и выполняет лишь функцию

транспортирования абразива к трубе, в то время, как закрученный поток воздуха, формируемый спиральными пазами 8, является высокорасходным и энергоемким, т.е., захватывая абразив при смешивании с внутренним воздушным потоком, сообщает ему повышенные скорость и энергию, необходимые для высокопроизводительной очистки внутренней поверхности трубы.

Однако указанный процесс реализуется

лишь при определенном соотношении расходных характеристик закрученных воздушных потоков, формируемых в полости трубы втулкой 7.

С достаточным приближением можно

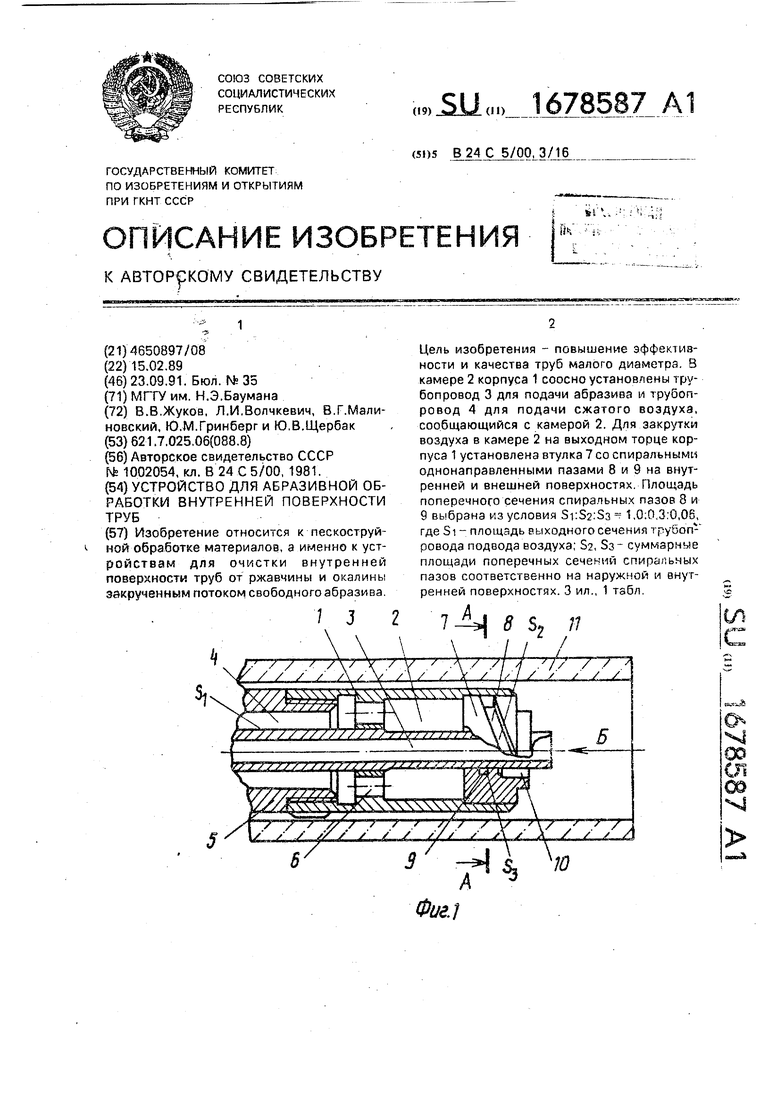

считать, что расход воздуха через спиральные пазы определяется суммарной площадью поперечных сечений пазов (при прочих равных условиях - форме пазов, их шероховатости, длине пазов). С учетом этого экспериментально установлено оптимальное соотношение площади пазов на внутренней и наружной поверхностях втулки по критериям производительности и качества (равномерности) обработки, равное

Si:S2:S3 1:0,3:0,06, где Si - площадь выходного сечения трубопровода подвода воздуха, $2 - суммарная площадь спиральных пазов на наружной поверхности втулки, 5з - суммарная площадь пазов на внутренней

поверхности втулки.

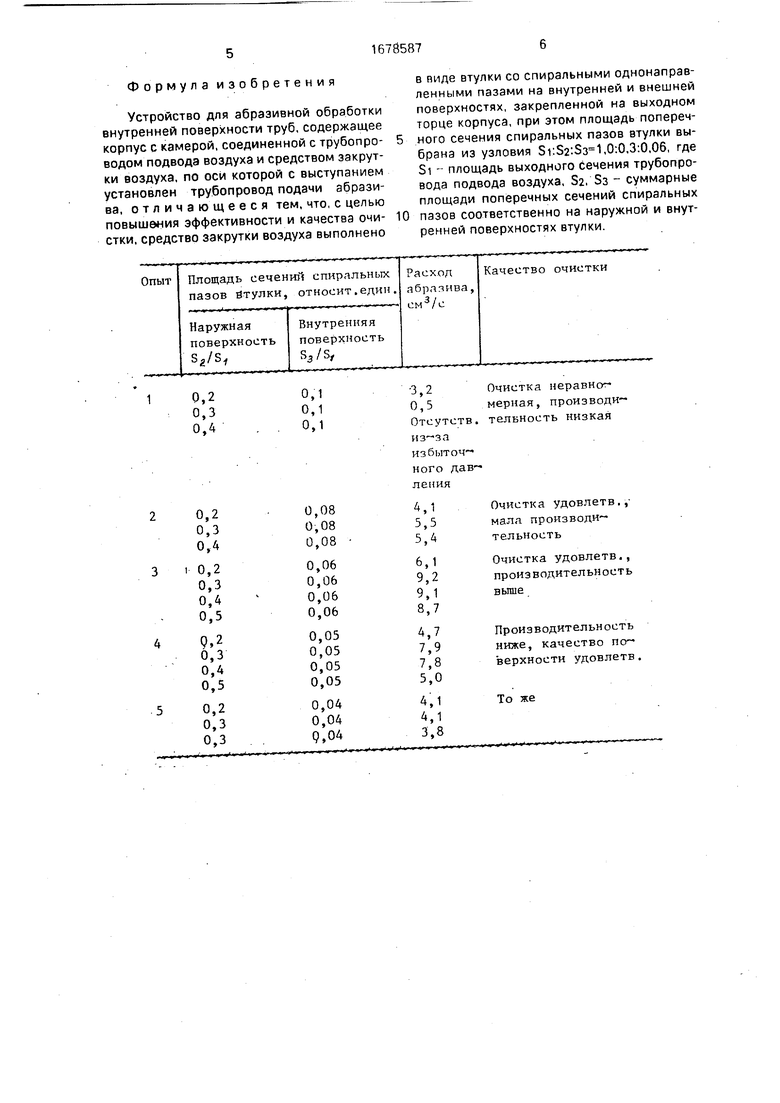

В таблице представлена выборка экспериментальных данных, приведенныхв обоснование правомерности указанного соотношения. Данные получены при обработке двух размеров труб диаметром 21 мм и 35 мм, длиной 420 мм с использованием устройства, имеющего диаметр трубопровода подачи абразива 5,0 мм (6,5 мм для второго типоразмера) с давлением сжатого

воздуха на входе, равным 0,45 МПа.

Абразив подавался эжектированием из бункера закрытого типа, где производилось его аэрирование при давлении сжатого воздуха 0,015 МПа.

Формула изобретения

Устройство для абразивной обработки внутренней поверхности труб, содержащее корпус с камерой, соединенной с трубопроводом подвода воздуха и средством закрутки воздуха, по оси которой с выступанием установлен трубопровод подачи абразива, отличающееся тем, что, с целью повышения эффективности и качества очистки, средство закрутки воздуха выполнено

0

в виде втулки со спиральными однонаправленными пазами на внутренней и внешней поверхностях, закрепленной на выходном торце корпуса, при этом площадь поперечного сечения спиральных пазов втулки выбрана из узловия Si:S2 .,0:0,3:0,06, где Si - площадь выходного сечения трубопровода подвода воздуха, Sa, 5з - суммарные площади поперечных сечений спиральных пазов соответственно на наружной и внутренней поверхностях втулки

Ь4

и

Л

/ .- .- г ,/ - -«Ал. -I .

Ч/

Л.

.

( -

&nffi

ss--si K5 s-j

«Ј,

: VSUV

«ч % ,

; l- ti;

Л г

-х- х . V

..- i/

.

| Способ обработки внутренней поверхности труб и устройство для его осуществления | 1981 |

|

SU1002054A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-09-23—Публикация

1989-02-15—Подача