так как для более толстого материала необходимы пружины меньшего диаметра, навитые из провода большего диаметра, -а также зависит от прочности материала заготовки 12. Направление шага навивки в каждой последующей пружине противоположно шагу навивки предыдущей пружины, исключающее возможность взаимного внедрения. Наружные диаметрыiколец пружин 9, при плотно сжатых витках, равны внутреннему диаметру отверстия матрицы 8, а внутренние диаметры равны наружно.му диаметру изделия {в случае, если изделие имеет цилиндрическую форму). Наружные диаметры колец пружин 7 при плотно сжатых витках равны внутреннему диаметру изделия, а внутренние диаметры равны диаметру выемки пуансона 2. Пружины 7 имеют каждая свой шаг навивки, позволярций им занять свободное положение напротив фланца заготовки 12. Пружины 9 имеют шаг навивки, соответствующий свободному положению пружин 7.

Штамп работает следующим образом.

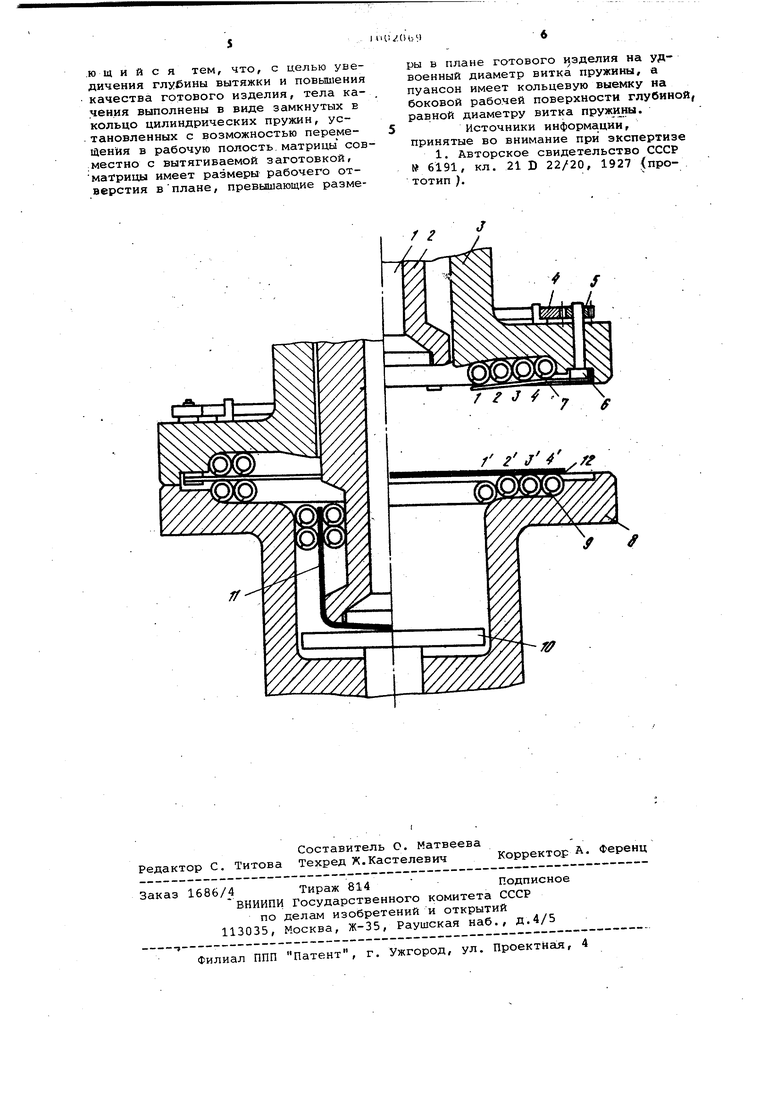

Заготовку 12 укладывают на пружи-, ны 9, размещенные в полости матрицы 8, опускают складкодержатель 3 совместно с пуансоном 2 и выталкивателем 1 до соприкосновения шести опор заготовкой 12, при этом срабатывает подпружиненная рычажная система, которая.поворачивает на некоторый угол кольцевую шестерню 4 и . вместе с ней цилиндрические шестерни 5, которые поворачивают подвижные опоры 6 на угол 90° и освобождают пружины 7. Складкодержатель 3 плотно замыкается с матрицей В, в результате чего заготовка 12 оказывается в контакте с пружинами 7 и 9. Пуансон 2 совместно с выталкивателем 1, втягивает заготовку 12 в матрицу 8. Заготовка 12 катится (в радиальном направлении ) на пружинах -9, которые в свою очередь катятся по плоскости выемки матрицы 8 в радиальном и кольцевом направлениях. Радиальное качение пружин 9 обусловлено силовым движением заготовки 12, а кольцевое перемещение обусловлено наклонным, под углом,расположением витков пружин. Аналогичный процесс качения пружин происходит между заготовкой 12 и плоскостью выемки складкодержателя 3. В процессе формообразования заготовки 12 попадает в полость матрицы В вместе с пружинами 9 поддерживаемая сверху пружинами 7. Избыток металла, образующийся . на периферии заготовки 12, разглаживается пружинами 7 и 9. в процессе формообразования принимают участие только первые две-четыре пружины комплектов пружин 7 и 9.

После окончания процесса формообразования, изделие 11 выталкивается из полости матрицы 8, толкателем 10 на величину, достаточную, чтобы пружины 7 возвратились по подвижным опорам 6 в выемку складкодержателя 3. В этом положении толкатель 10 задерживает изделие 11, пуансон 2 поднимается, увлекая собой пружины 7. Пружины 7 под действием предварительной силы растяжения увеличивают свой кольцевой диаметр и переходят на подвижные опоры 6, штамп раскрывается, и складкодержатель 3 принимает исходное положение. Толкатель 1 выталкивает изделие 11 в зону раскры того штампа, а пружины 9 - в исходное положение (в выемку матрицы В).

Технико-экономические преимущества предложенного штампа, по сравнению с известными конструкциями, заключаются в том, что весь процесс формообразования изделия осуществляется за счет качения заготовки по кольцевым пружинам. В результате, отпадает необходимость применения специальных сортов смазки и не требуется тщательная очистка заготовок перед штамповкой. Исключается брак за счет исключения разрыва, трещин, задиров и расслоения металла. Сокращается количество переходов при глубокой вытяжке изделий, особенно из труднодеформируемых материалов, благодаря значительному радиусу перехода (диаметру кольцевой пружины, из зоны складкодержатель-матрйца, , в полость матрицы. В несколькораз увеличивается срок службы штампа, так как рабочие зоны-выемки пуансона прижимного кольца и матрицы работают в упругой зоне без трения. Существенно повышается прочность готового изделия, за счет действия значительных сил давления на малую площадь контакта в зонепружина-изделие действие наклепа. Представляется возможность изготовления изделий различной геометрической формы (в плане), например прямоугольной, эллипсной и других, при условии, что радиусы переходов, по величине не меньше шести диаметров пружин 6 и 8. Мощнрсть прессового оборудования для изготовления изделий предложенным щтампом, необходима в 22,5 раза меньшая по сравнению с известными конструкциями штампов.

Формула изобретения

Штамп для вытяжки полых изделий из листовой заготовки, содержащий пуансон, а также матрицу и складкодержатель, выполненные с выемками на прижимной поверхности, в которых , размещены тела качения, о т л и ч а.ю lu И и с я тем, что, с целью увеличения глубины вытяжки и повышения качества готового изделия, тела качения выполнены в виде замкнутых в кольцо цилиндрических пружин, установленных с возможностью перемещения в рабочую полость, матрицы совместно с вытягиваемой заготовкой, матрицы имеет размеры рабочего отверстия вплане, превышающие размеры в плане готового изделия на удвоенный диаметр витка пружины, а пуансон имеет кольцевую выемку на боковой рабочей поверхности глубиной равной диаметру витка пружины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 6191, кл. 21 D 22/20, 1927 (прототип ).. ч .

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления полых деталей | 1987 |

|

SU1634349A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для вытяжки и обрезки | 1990 |

|

SU1784351A1 |

| Штамп комбинированный | 1983 |

|

SU1323171A1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| Штамп для вырубки и вытяжкипОлыХ дЕТАлЕй | 1979 |

|

SU804103A1 |

| Штамп для вырубки, вытяжки, пробивкии ОТбОРТОВКи | 1979 |

|

SU841727A1 |

| Комбинированный штамп | 1975 |

|

SU586950A1 |

| Штамп совмещенного действия для изготовления полых деталей из листовых заготовок | 1983 |

|

SU1131576A1 |

| Штамп для вырубки, вытяжки и обрезки | 1977 |

|

SU624687A1 |

Авторы

Даты

1983-03-07—Публикация

1981-12-21—Подача