42

ю

со ю

Од

Изобретение относится к литейному производству, в частности к способам изготовления оболочковых форм и стержней.

Целью изобретения является снижение трудоемкости, уменьшение расхода связующего и улучшение качества оболочек.

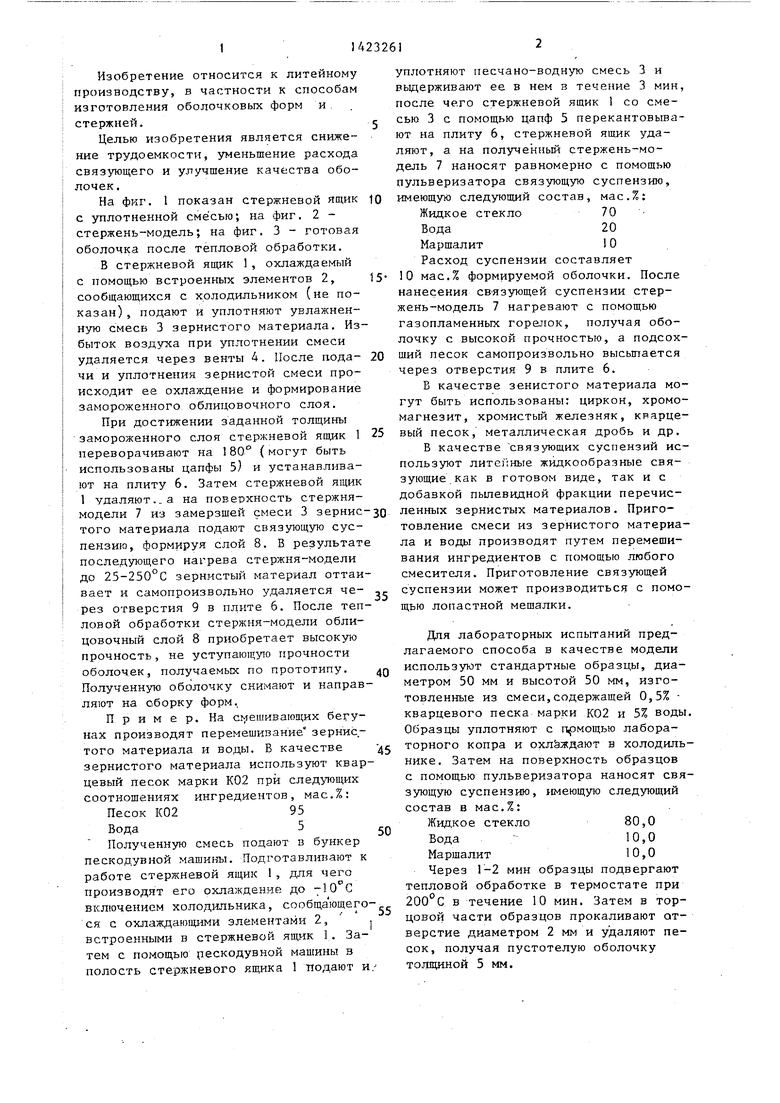

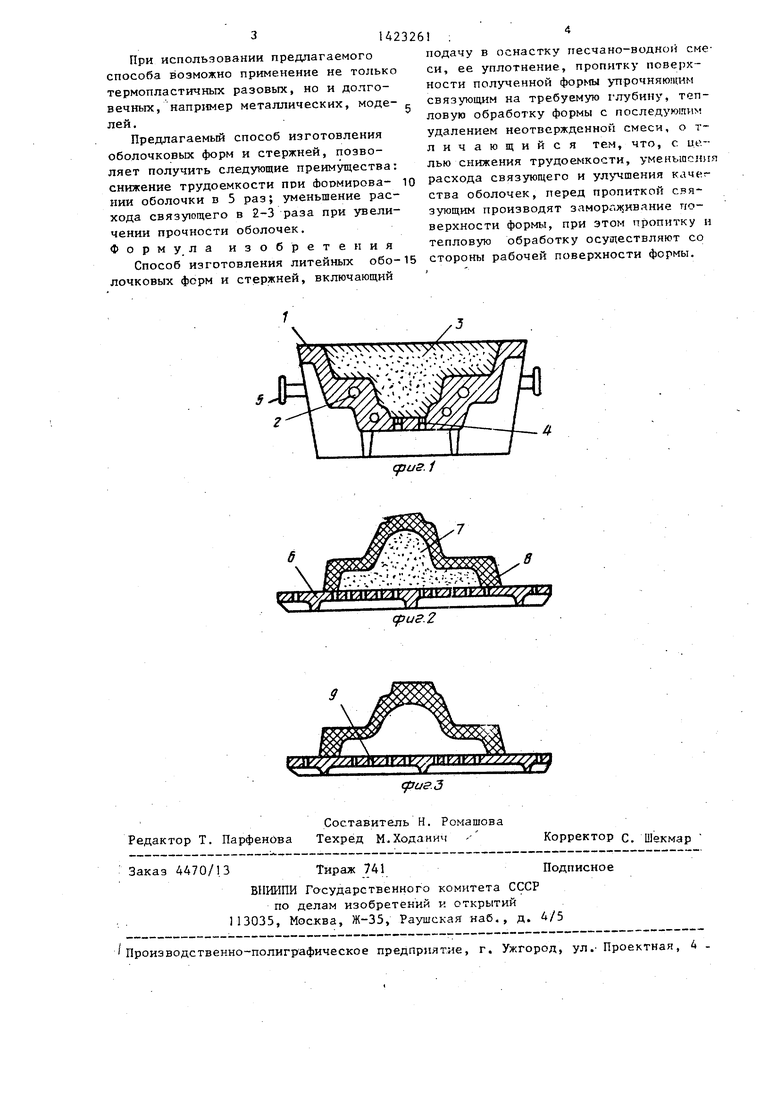

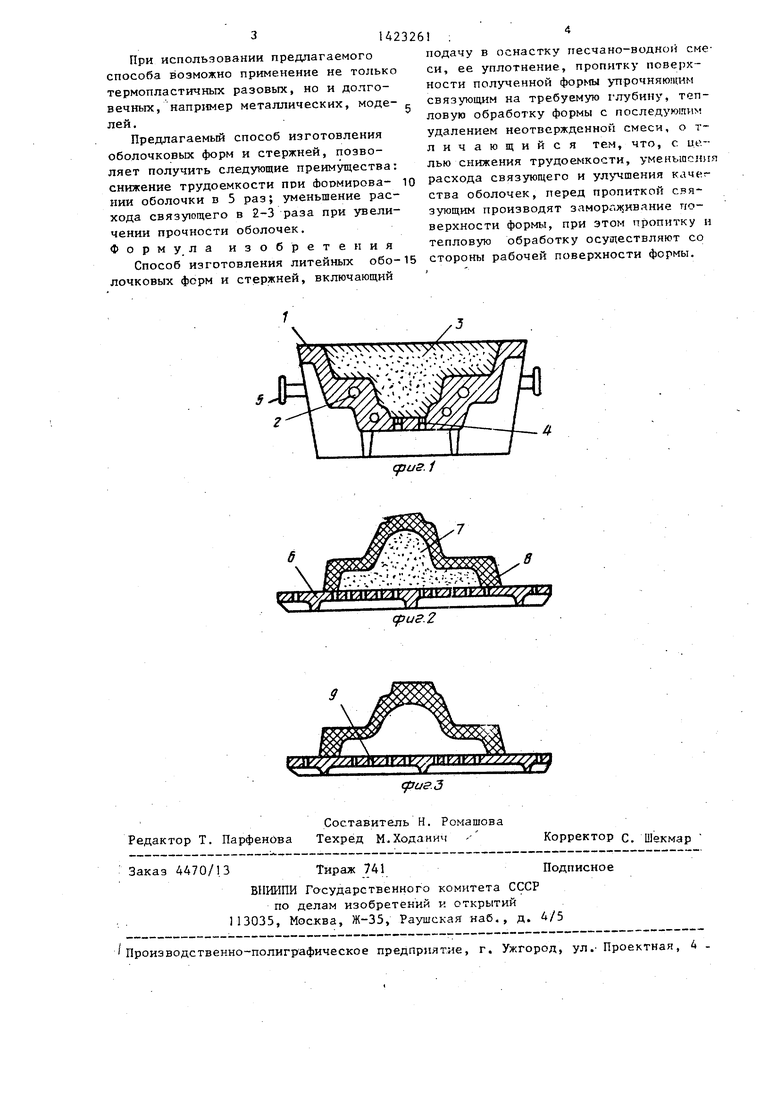

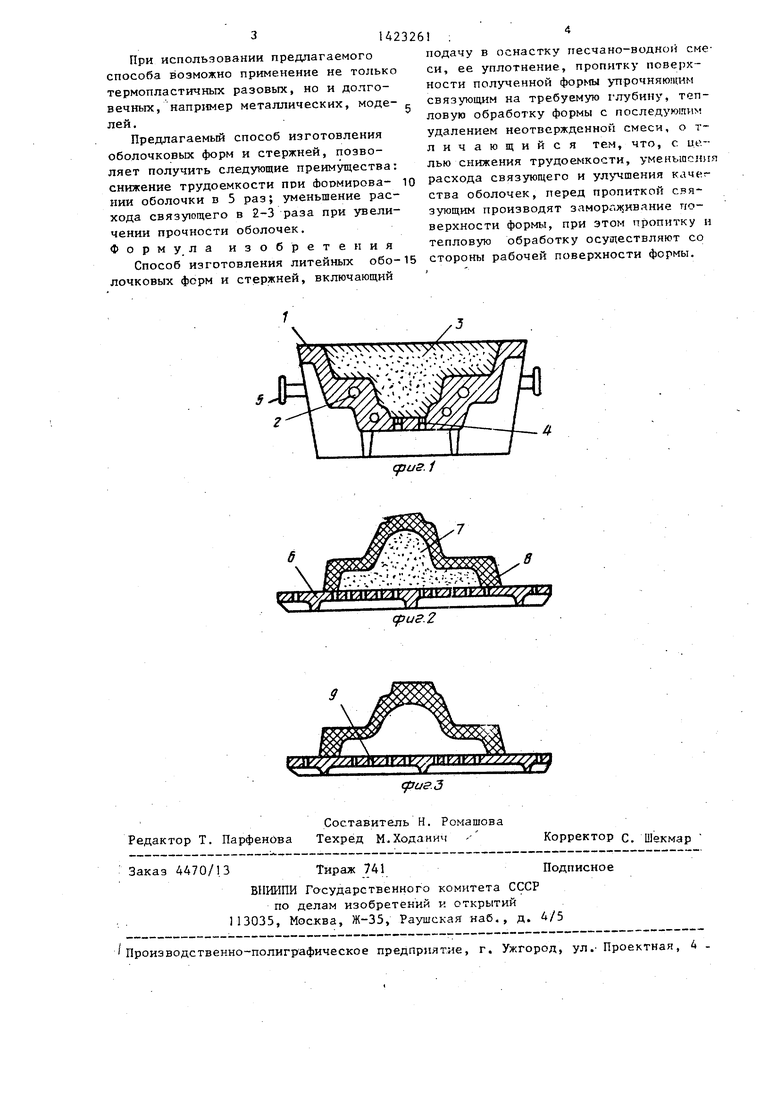

На фиг. 1 показан стержневой ящик с уплотненной смесью; на фиг. 2 стержень-модель; на фиг, 3 - готовая оболочка после тепловой обработки.

В стержневой ящик 1, охлаждаемый с помощью встроенных элементов 2, сообщающихся с холодильником (не показан) , подают и уплотняют увлажненную смесБ 3 зернистого материала. Избыток воздуха при уплотнении смеси удаляется через венты 4. После пода- чи и уплотнения зернистой смеси происходит ее охлаждение и формирование замороженного облицовочного слоя.

При достижении заданной толщины замороженного слоя стержневой 1 переворачивают на 180 ( могут быть использованы цапфы 5) и устанавливают на плиту 6. Затем стержневой ящик 1 удаляют..а на поверхность стержня- модели 7 из замерзшей смеси 3 зернис того материала подают связующую суспензию, формируя слой 8. В результат последующего нагрева стержня-модели до 25-250°С зернистый материал оттаивает и самопроизвольно удаляется че- рез отверстия 9 в плите 6. После тепловой обработки стержня-модели облицовочный слой 8 приобретает высокую прочность, не уступающую прочности оболоч.ек, получаемых по прототипу. Полученную оболочку снимают и направляют на сборку форм.

Пример. На сг ешивающих бегунах производят перемешивание зернистого материала и воды. В качестве зернистого материала используют кварцевый песок марки К02 при следующих соотношениях ингредиентов, мас.%:

Песок К0295

Вода5

Полученную смесь подают в бункер пескодувной машины. Подготавливают к работе стержневой ящик 1, для чего производят его охлаждение до IQ С включением холодильника, сообщающего ся с охлаждающими элементами 2, встроенными в стержневой ящик 1. Затем с помощью рескодувной машины в полость стержневого ящика 1 подают и

уплотняют песчано-водную смесь 3 и вьщерживают ее в нем в течение 3 мин после чего стержневой ящик 1 со смесью 3 с помощью цапф 5 перекантовьша ют на плиту 6, стержневой ящик удаляют, а на полученньй стержень-модель 7 наносят равномерно с помощью пульверизатора связующую суспензию, имеющую следуюшлй состав, мас.%: Жидкое стекло 70 Вода20

Маршалит10

Расход суспензии составляет 10 мас.% формируемой оболочки. После нанесения связующей суспензии стержень-модель 7 нагревают с помощью газопламенных горелок, получая оболочку с высокой прочностью, а подсохший песок самопроизвольно высьтается через отверстия 9 в плите 6.

В качестве зенистого материала могут быть использованы: циркон, хромомагнезит, хромистый железняк, кпарце вый песок, металлическая дробь и др.

В качестве Ъвяз пощих суспензий используют жйдкообразные связующие как в готовом виде, так и с добавкой пылевидной фракции перечисленных зернистых материалов. Приготовление смеси из зернистого материала и воды производят путем перемешивания ингредиентов с помощью любого смесителя. Приготовление связующей суспензии может производиться с помощью лопастной мешалки.

Для лабораторных испытаний предлагаемого способа в качестве модели используют стандартные образцы, диаметром 50 мм и высотой 50 мм, изготовленные из смеси,содержащей 0,5% - кварцевого песка марки К02 и 5% воды Образцы уплотняют с п(:1мощью лабораторного копра и охл&зсдают в холодильнике. Затем на поверхность образцов с помощью пульверизатора наносят связующую суспензию, имеющую следующий состав в мас.%:

Жидкое стекло80,0

Вода ;-10,0

Маршалит10,0

Через Г-2 мин образцы подвергают тепловой обработке в термостате при 200 С в течение 10 мин. Затем в торцовой части образцов прокаливают отверстие диаметром 2 мм и удаляют песок, получая пустотелую оболочку толщиной 5 мм.

При использовании предлагаемого способа возможно применение не только термопластичньпс разовых, но и долговечных, например металлических, моде-

лей.

Предлагаемый способ изготовления оболочковых форм и стержней, позволяет получить следующие преимущества снижение трудоемкости при формировании оболочки в 5 раз; уменьшение расхода связующего в 2-3 раза при увеличении прочности оболочек. Формула изобретения

Способ изготовления литейных оболочковых форм и стержней, включающий

g

10

15

326 ;

подачу в оснастку песчано-водной смеси, ее уплотнение, пропитку поверхности полученной формы упрочняющим связующим на требуемую глубину, тепловую обработку формы с последующим удалением неотвсржденной смеси, о т- личающийся тем, что, с целью снижения трудоемкости, уменьшения расхода связующего и улучшения ства оболочек, перед пропиткой связующим производят заморпживание поверхности формы, при этом пропитку и тепловую обработку осуществляют со стороны рабочей поверхности формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Смесь для обсыпки керамических форм | 1981 |

|

SU959886A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления литейных стержней и форм по холодной оснастке | 1991 |

|

SU1838026A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

- Изобретение относится к литейному производству. Цель изобретения снижение трудоемкости, уменьшение расхода связующего и улучшение качества оболочек. В охлаждаемый стержневой ящик подают и уплотняют предварительно увлажненную смесь зернистого материала, при этом происходит ее охлаждение и формирование замороженного слоя. При достижении заданной толщины слоя стержневой ящик переворачивают на 180° и устанавливают на плиту. После удаления стержневого ящика на замерзшую смесь зернистого материала подают связующую суспензию, формируя облицовочный слой. В результате последующего нагрева зернистый материал оттаивает и самопроизвольно удаляется через отверстие в плите. Полученную оболочку снимают и направляют на сборку форм. Изобретение позволит снизить трудоемкость при формировании оболочки в 5 раз и уменьшить расход Свягзующего в 2-3 раза при увеличении прочности оболочек. 3 ил. i (Л

(риг.1

8

(pijs.2

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ | 0 |

|

SU383516A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| | | |||

Авторы

Даты

1988-09-15—Публикация

1985-11-19—Подача