Изо&ретение относится к литейному производству и может быть испольэовано при изготовлении форм и стержней.

Известен способ изготовления и стержней, включающий подачу формовочной смеси в прлость оснастки с помощью сжатого воздуха.

Для осуществления этого способа используют пескодувные и пескострельные машины. Вначале изготовляют формовочную смесь смешиванием наполнителя со связующим, затем ее транспортируют в бункер, а из него в рабочий резервуар машины. При включении рабочего цикла смесь с -помощью сжатого воздуха подают в полость оснастки и уплотняют в ней 1.

Недостатком известного способа является высокая трудоемкость изготовления фоЕМ и стержней, обусловленная относительно медленным процессом изготовления формовочной смеси и большими затратами времени на транспортировку. Так, приготовление смеси существующими способами и подач.а ее в бункер пескодувной машины длится 1520 мин. Кроме того до момента подачи в оснастку смесь находится в атмосг

фере цеха, как минимум 0,3 ч. За это время снижается ее качество вследствие малой живучести.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления литейных стержней, включакнций подачу . смеси в виде отдельных потоков, изолирован- . ных друг от друга компонентов и пе10ремешивание их перед загрузкой в оснастку Г21,

Этот способ имеет следующие недостатки : закупоривание трубопровода при подаче смеси в оснастку из-за

15 повышенной ее вязкости при отверждении, что снижает производительность оборулования, так как приходится прекращать работу и прочищать трубопровод, ограниченность номенклатуры ис20пользуемых катализаторов, так высокоактивные катализаторы отверждают смесь в трубопроводе настолько быстро, что ее частицы не слипгиотся друг с другом при поступлении в оснастку.

25

Цель изобретения - повышение производительности труда.

Поставленная цель достигается тем, что смешивание компонентов смеси производят одновременно с их загрузкой

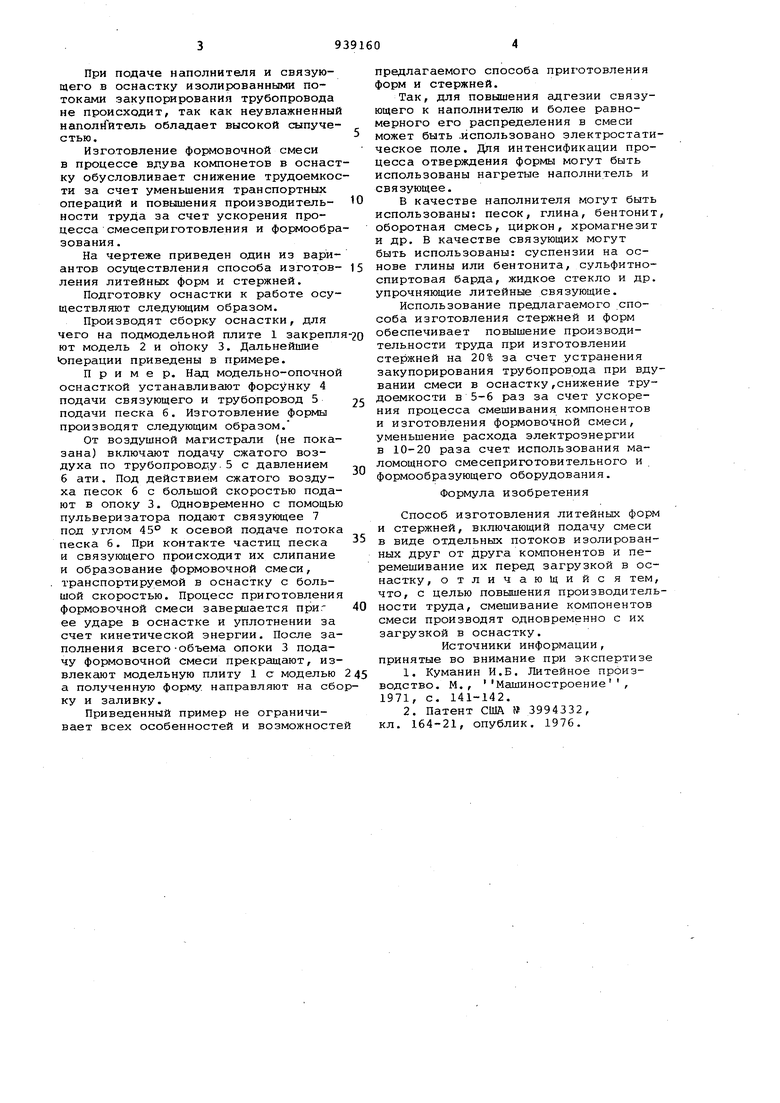

30 f оснастку. При подаче наполнителя и связующего в оснастку изолированными потоками закупорирования трубопровода не происходит, так как неувлажненны наполнитель обладает высокой сыпуче стью. Изготовление формовочной смеси в процессе вдува компонетов в оснас ку обусловливает снижение трудоемко ти за счет уменьшения транспортных операций и повышения производительности труда за счет ускорения процесса смесеприготовления и формообр зования . На чертеже приведен один из вариантов осуществления способа изготовления литейных форм и стержней. Подготовку оснастки к работе осуществляют следующим образом. Производят сборку оснастки, для чего на подмодельной плите 1 закрепл ют модель 2 и оЬоку 3. Дальнейшие операции приведены в примере. Приме р. Над модельно-опочной оснасткой устанавливают форсунку 4 подачи связующего и трубопровод 5 подачи песка 6. Изготовление формы производят следующим образом. От воздушной магистрали (не показана) включают подачу сжатого воздуха по трубопроводу.5 с давлением б ати. Под действием сжатого воздуха песок 6 с большой скоростью подают в опоку 3. Одновременно с помощью пульверизатора подают связующее 7 под углом 45° к осевой подаче потока песка 6. При контакте частиц песка и связующего происходит их слипание и образование формовочной смеси, транспортируемой в оснастку с большой скоростью. Процесс приготовления формовочной смеси завершается приг ее ударе в оснастке и уплотнении за счет кинетической энергии. После заполнения всего-объема опоки 3 подачу формовочной смеси прекращают, извлекают модельную плиту 1 с моделью а полученную . направляют на сбо ку и заливку. Приведенный пример не ограничивает всех особенностей и возможносте предлагаемого способа приготовления форм и стержней. Так, для повышения адгезии связующего к наполнителю и более равномерного его распределения в смеси может быть .использовано электростатическое поле. Для интенсификации процесса отверждения формы могут быть использованы нагретые наполнитель и связующее. В качестве наполнителя могут быть использованы: песок, глина, бентонит, оборотная смесь, циркон, хромагнезит и др. В качестве связующих могут быть использованы; суспензии на основе глины или бентонита, сульфитноспиртовая барда, жидкое стекло и др. упрочняющие литейные связующие. Использование предлагаемого способа изготовления стержней и форм обеспечивает повышение производительности труда при изготовлении стержней на 20% за счет устранения закупорирования трубопровода при вдувании смеси в оснастку,снижение трудоемкости в 5-6 раз за счет ускорения процесса смешивания компонентов и изготовления формовочной смеси, уменьшение расхода электроэнергии в 10-20 раза счет использования маломощного смесеприготовительного и формообразующего оборудования. Формула изобретения Способ изготовления литейннсх форм и стержней, включающий подачу смеси в виде отдельных потоков изолированных друг от друга компонентов и перемешивание их перед загрузкой в оснастку, отличающийся тем, что, с целью повышения производительности труда, смешивание компонентов смеси производят одновременно с их загрузкой в оснастку. Источники информации, принятые во внимание при экспертизе 1.Куманин И.Б. Литейное производство. М., Машиностроение, 1971, с. 141-142. 2.Патент США № 3994332, кл. 164-21, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формовочной смеси | 1979 |

|

SU854548A1 |

| Способ изготовления литейных форм | 1987 |

|

SU1553239A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОПРЕДЕЛЕННЫЕ МЕТАЛЛОЦЕНЫ, И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2512517C2 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩЕЙ СМЕСИ | 2002 |

|

RU2243058C2 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

Авторы

Даты

1982-06-30—Публикация

1979-09-05—Подача