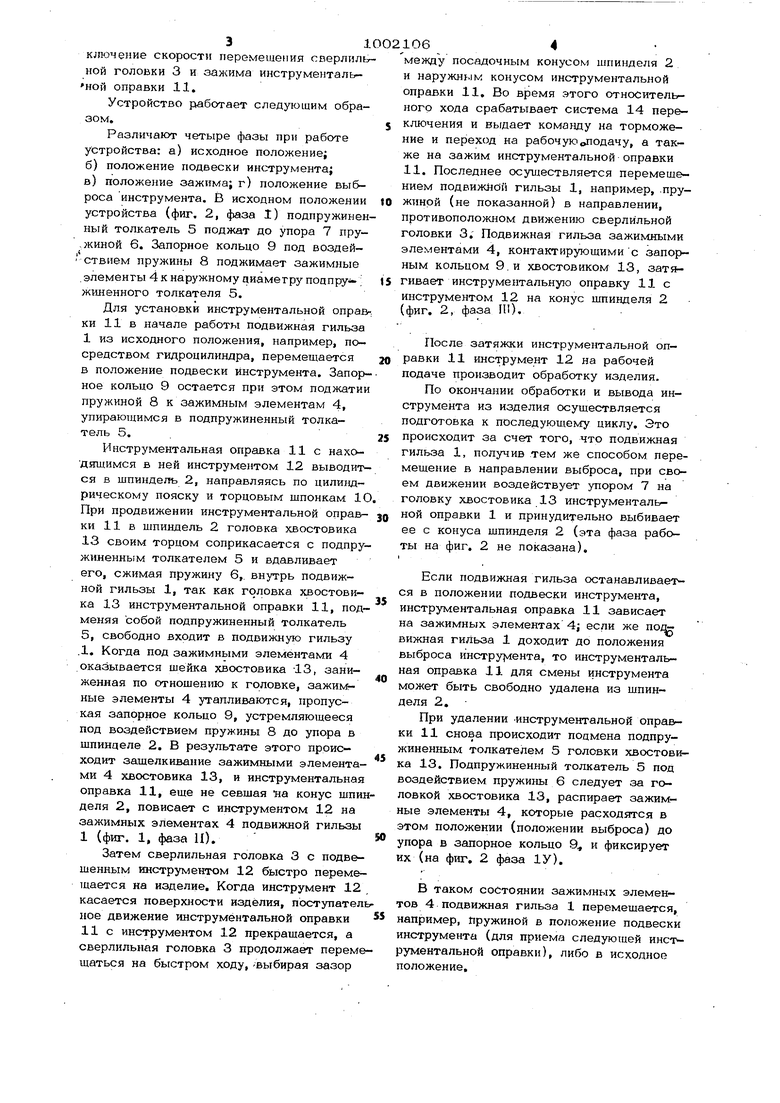

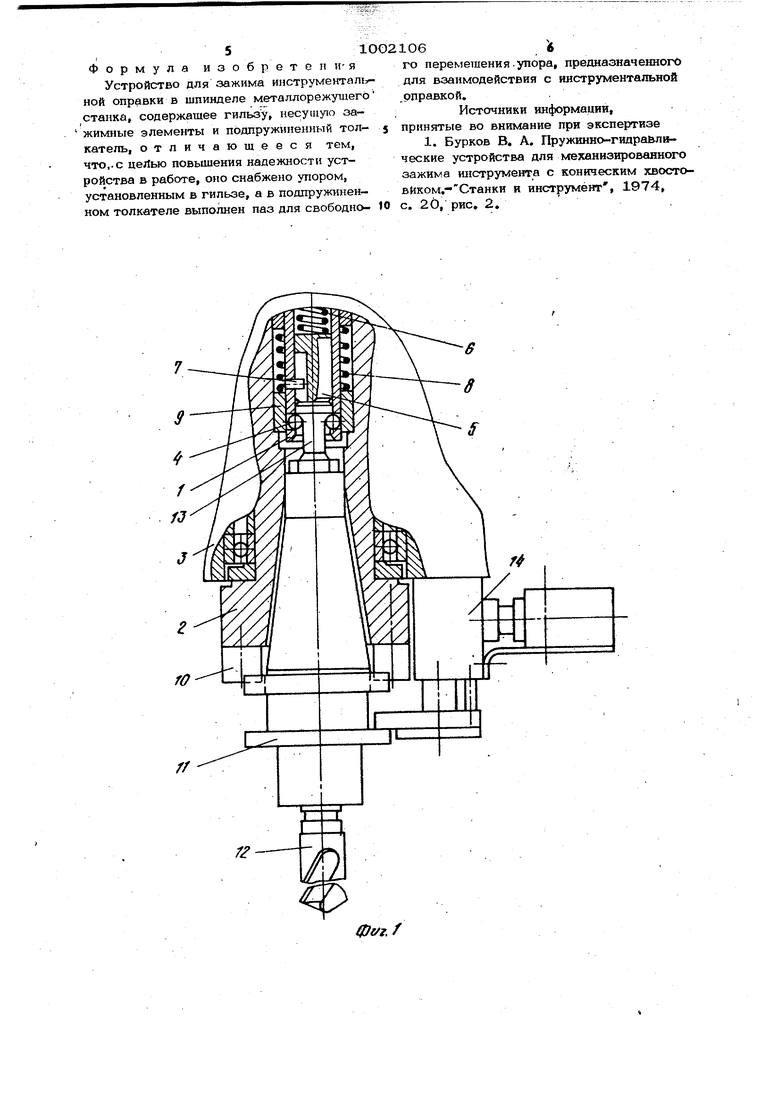

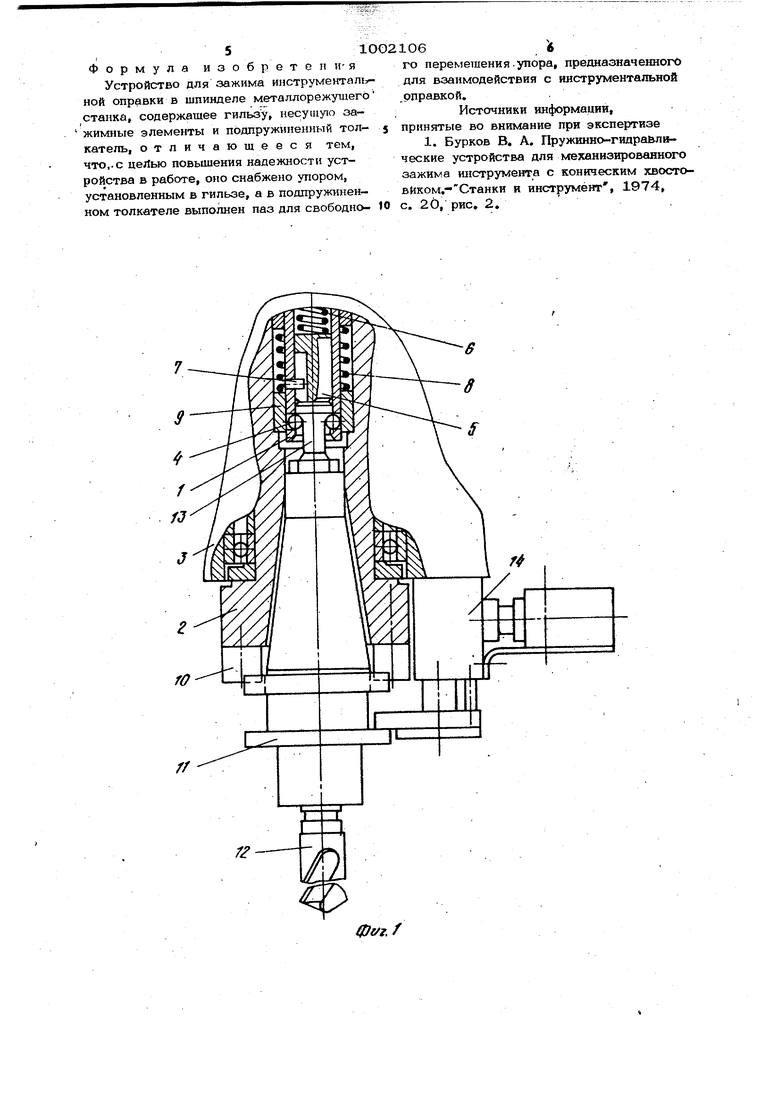

Изобретение относится к области станкостроения и может быть использо вано на сверлильных, расточных и других станках. Известны устройства для зажима инструментальной оправки в шпинделе металлорежущего станка, содержащие гильзу, несущую зажимные элементы, и подпружиненный толкатель С ЗИзвестные устройства не обеспечива ют надежности работы при удалении . оправки. Цель изобретения - повышение надеж ности работы устройства. Для этого предлагаемое устройство снабжено упором, установленным в гиль зе, а в подпружиненном толкателе выпо нен паз для свободного перемещения упора, предназначенного для взаимодействия с инструментальной оправкой. На фиг. 1 изображено устройство в положении подвески инструмента; на фиг, 2 - то же, в различных фазах работы; на фиг. 3 - циклограмма. Подвижнаягильза 1 размешена в KOf пусе шпинделя 2 сверлильной головки 3 и несет в себе зажимные элементы 4 и подпружиненный толкатель 5, который пружиной 6 в исходном положении поджат до упора 7; выполненного в подвижной гильзе 1. В корпусе шпинделя 2 размещено подпираемое пружиной 8 запорное кольцо 9. На торце шпинделя 2 имеются торцовые шпонки 10. В конусном отверстии шпинделя направленная по цилиндрическому пояску и торцовым шпонкам 10 сидит инструментальная оправка 11, несущая инструмент 12. Инструментальная оправка 11 снабжена хвостовиком 13. По наружному диаметру подпружиненный толкатель 5 выполнен равным наружному диаметру головки хвостовика 13. На сверлильной головке 3 размещена система 14, переключения, контактирующая с инструментальной оправкой 11 и .обеспечивающая вьщачу команд на пере- ключение скорости перемещения сверлильной головки 3 и зажима инструмеитальной оправки 11. Устройство работает следующим образом, Различают четыре фазы при работе устройства: а) исходное положение; б)положение подвески инслрумента; в)положение зажима; г) положение выброса инструмента. В исходном положении устройства (фиг, 2, фаза 1) подпружинен ный толкатель 5 поджат до упора 7 пру,жиной 6. Запорное кольцо 9 под воздей-ствием пружины 8 поджимает зажимные .элементы 4к наружному диаметру подпру-; жиненного толкателя 5. Для установки инструментальной оправ ки 11 в начале работы подвижная гильза 1 из исходного положения, например, посредством гидроцилиндра, перемешается в положение подвески инструмента. Запорное кольцо 9 остается при этом поджатии пружиной 8 к зажимным элементам 4, упирающимся в подпружиненный толкатель 5.. Инструментальная оправка 11 с нахоД1пцимся в ней инструментом 12 выводит ся в шпиндель 2, направляясь по цили1щрическому пояску и торцовым шпонкам 1О При продвижении инструментальной оправки 11 в шпиндель 2 головка хвостовика 13 своим торцом соприкасается с подпру жиненным толкателем 5 и вдавливает его, сжимая пружину 6, внутрь подвижной гильзы 1, так как головка хвостовика 13 инструментальной оправки 11, под меняя собой подпружиненный толкатель 5, свободно входит в подвижную гильзу .1. Когда под зажимными элементами 4 оказывается шейка хвостовика 13, заниженная по отношению к головке, зажимные элементы 4 утапливаются, пропуская запорное кольцо 9, устремляющееся под воздействием пружины 8 до упора в шпинцеле 2. В результате этого происходит защелкивание зажимными элемента ми 4 хвостовика 13, и инструментальная оправка 11, еще не севшая на конус шпи деля 2, повисает с инструментом 12 на зажимных элементах 4 подвижной гильзы I(фиг. 1, фаза И). Затем сверлильная головка 3 с подвешенным инструментом 12 быстро переме щается на изделие. Когда инструмент 12 касается поверхности изделия, поступател ное движение инструментальной оправки IIс инструментом 12 прекращается, а сверлильная головка 3 продолжает перем щаться на быстром ходу, -выбирая зазор между посадочным конусом шпинделя 2 и наружным конусом инструментальной правки 11. Во время этого относительного хода срабатывает система 14 переключения и выдает комарщу на торможеие и переход на рабочуюоподачу, а также на зажим инструментальной оправки 11. Последнее осуществляется перемещеием подвижной гильзы 1, например, пружиной (не показанной) в направлении, противоположном движению сверлильной оловки 3; Подвижная гильза зажимными элементами 4, контактирующими с запорным кольцом 9. и хвостовиком 13, затяивает инструментальную оправку 11 с инструментом 12 на конус шпинделя 2 (фиг. 2, фаза III). После затяжки инструментальной оправки 11 инструмент 12 на рабочей подаче производит обработку изделия. По окончании обработки и вывода инструмента из изделия осуществляется подготовка к последующему циклу. Это происходит за счет того, что подвижная гильза 1, получив тем же способом перемещение в направлении выброса, при своем движении воздействует упором 7 на головку хвостовика 13 инструментал ной оправки 1 и принудительно выбивает ее с конуса шпинделя 2 (эта фаза работы на фиг. 2 не показана). Если подвижная гильза останавливается в положении подвески инструмента, инструментальная оправка 11 зависает на зажимных элементах 4; если же noq вижная гиЛьза 1 доходит до положения выброса инстру 1ента, то инструментальная оправка 11 для смены инструмента может быть свободно удалена из шпинделя 2. При удалении Инструментальной оправки 11 снова происходит подмена подпружиненным толкателем 5 головки хвостовика 13. Подпружиненный толкатель 5 под воздействием пружины 6 следует за головкой хвостовика 13, распирает зажимные элементы 4, которые расходятся в этом положении (положении выброса) до упора в запорное кольцо 9, и фиксирует их (на фиг. 2 фаза 1У). В таком состоянии зажимных элементов 4 подвижная гильза 1 перемещается, например, Пружиной в положение подвески инструмента (для приема следующей инструментальной оправки), либо в исходное положение.

Формула изобретен Ия

Устройство для зажима ииструментал ной оправки в шпинделе металлорежущего станка, содержащее гильзу, несущую зажимные элементы и подпружиненный толкатель, отличающееся тем, что,.с цеЯью повьииения надежности устройства в работе, оно снабжено упором, установленным в гильзе, а в подпружиненном толкателе выполнен паз для свободного перемещения.упора, предназначенного для взаимодействия с инструментальной .оправкой,

;Источники информации,

принятые во внимание при экспертизе

1. Бурков В, А. Пружинно-гидраьл ческие устройства для механизированного зажима инструмента с коническим хвостовйком,- Станки и инструмент, 1974, с. 2О, рис, 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструментальной оправки | 1977 |

|

SU659294A1 |

| Устройство для зажима инструментальной оправки | 1980 |

|

SU942908A1 |

| Быстросменный сверлильный патрон для крепления инструментальной оправки | 1987 |

|

SU1425968A1 |

| Устройство для зажима инструмента в шпинделе | 1985 |

|

SU1289623A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для закрепления в шпинделе станка инструмента | 1983 |

|

SU1117150A2 |

| Устройство для зажима инструмента в шпинделе | 1983 |

|

SU1103964A1 |

| Устройство для зажима инструмента в шпинделе | 1983 |

|

SU1113218A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СТУПЕНЧАТЫХ ОТВЕРСТИЙ | 1970 |

|

SU263383A1 |

| Металлорежущий станок | 1980 |

|

SU1131464A3 |

Авторы

Даты

1983-03-07—Публикация

1977-01-12—Подача