1

Изобретение относится к станкостроению н может быть использовано на сверлильных, расточных и других станках с ЧПУ.

Известны устройства для зажима инструментальной оправки в металлорежущего станка с ЧПУ, содержащие гильзу, установленную в нтинделе с возможностью Перемещения н несуи;ую зажимные элементы 1.

Известные устройства для инструментальной оправки .могут быть использованы лишь на станках с вертикальным шпинделем, так как перемещение инструментальной оправки с инструментом в положение Подхвата -при многократной обработке возможно только за счет гравитации. Последнее является элементом ненадежности при возврате в положение подхвата. Известное устройство, кроме того, обладает несовершенным и удлиненным циклом установки и смены инструментальной оправки с инструментом. После выброса тшструмент.альной оправки с инструментом, Подлежащей замене, и во время всей операции установки или замены устройство находится в разжатом .положении. Инструментальная оправка с инструментом после ввода в шпиндель как При ручной, так и фи автоматической загрузке должна удерживаться извне до тех пор, лока не произо|1дст ее подхват зажимными элементами, неремеп1ающимися после соответствуюН1.ей команды из положения разж)1ма в положение подхвата.

Цель изобретения-повышение надежности и производительности устройства.

Для этого устройство снабжено размеН1,енными в гильзе подпружиненным толкателем, наружный диаметр которого равен

наружному диаметру головки хвостовика

инструментальной оправки, и упором для

контакта с хвостовиком последней в определеинып момент перемещения гильзы.

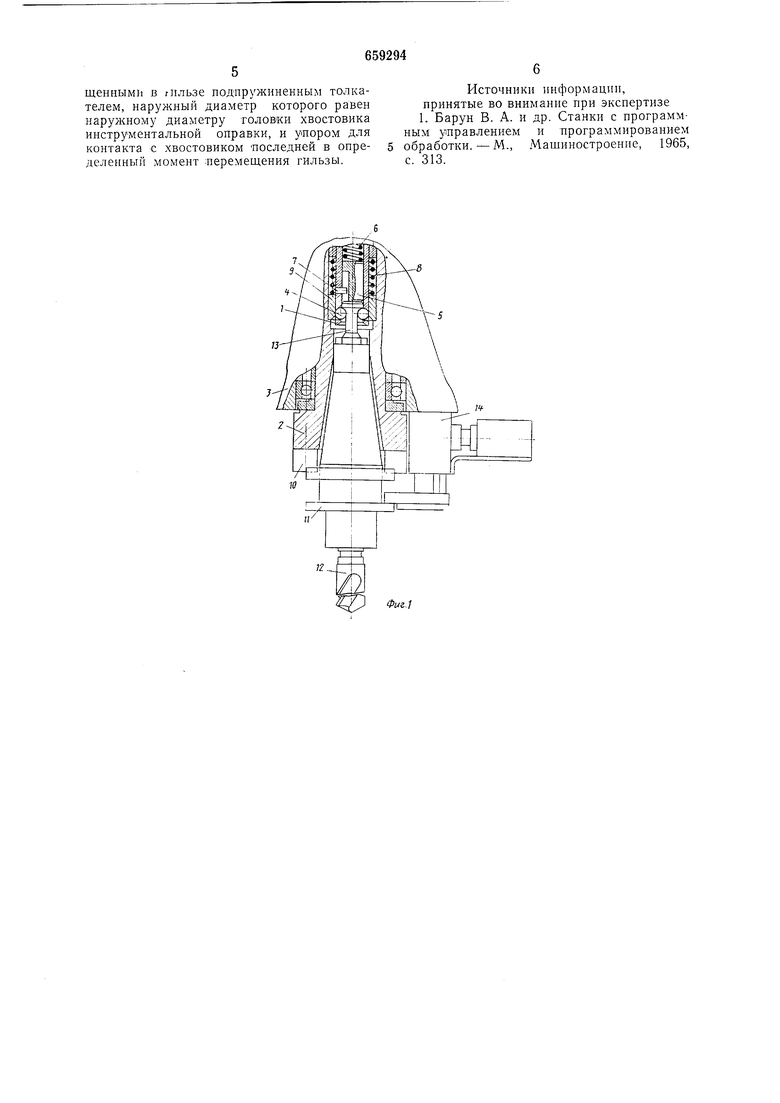

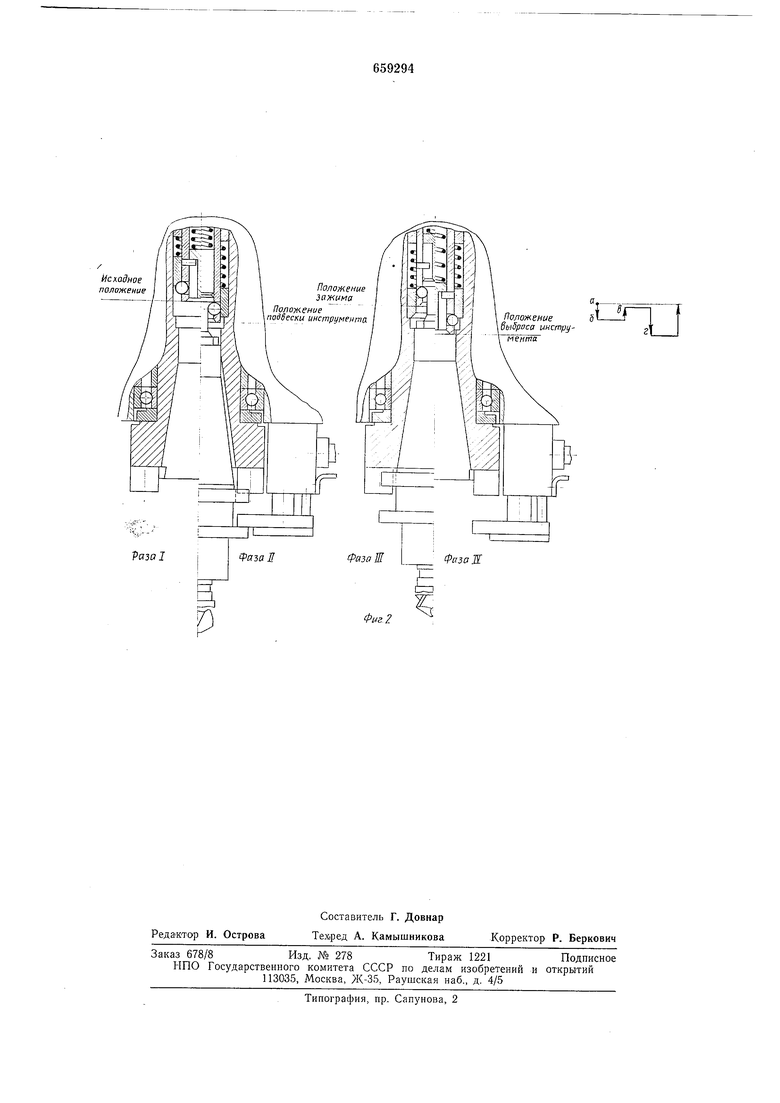

На фиг. 1 изображено предлагаемое устройство в положении подвески инструмента; на фиг. 2 - различные фазы работы устройства и циклограмма положений.

Подвижная гильза 1 размещена в корпусе шпинделя 2 сверлильной головки 3 и

несет в себе зажимные элементы 4 и подпружиненный толкатель 5, который пружиной 6 в исходном положении поджат до упора 7, выполненного в подвижной гильзе 1. В корпусе шпинделя 2 размещено подпираемое пружиной 8 запорное кольцо 9. На торце шпинделя 2 имеются торцовые шпонки 10. В конусном отверстии шпинделя 2 расположена направленная по цилиндрическому пояску и торцовым шпонкам 10 инструментальная оправка 11, несушая инструмент 12. Инструментальная оправка 11 снабжена хвостовиком 13. По наружному диаметру подпружиненный толкатель 5 выполнен равным нарул ному диаметру головки хвостовика 13. На сверлильной головке 3 размещена система переключения 14, контактирующая с инструменталышй оправкой 11 и обеспечивающая выдачу команд на переключение скорости перемещения сверлильной головки 3 и зажима инструментальной оправки 11.

Различают четыре фазы в работе устройства:

исходное положение;

положение подвески инструмента;

положение зажима;

положение выброса инструмента.

В исходном положении устройства (фиг. 2, фаза 1) подпружиненный толкатель 5 поджат до упора 7 пружиной 6. Запорпое кольцо 9 под воздействием пружины 8 поджимает зажимные элементы 4 к наружному диаметру подпружиненного толкателя 5.

Для установки инструментальной оправки 1 1 (в начале работы) подвижная гильза 1 из исходного положения, например с помощью гидроцилиндра, перемещается в положение подвески инструмента. Запорное кольцо 9 остается при этом поджатым пружиной 9 к зажимным элемептам 4, упирающимся в подпружиненный толкатель 5.

Инструментальная оправка 11 с находящимся в ней инструментом 12 выводится в щпиндель 2, направляясь по цилипдрическому пояску и торцовым щпонкам 10. При продвижении инструментальной оправки И в щпиндель 2 головка хвостовика 13 своим торцом соприкасается -с нодпружипенным толкателем 5 и вдавливает его, сжимая пружину 6, внутрь подвижной гильзы 1, так как головка хвостовика 13 инструментальной оправки 11, Подменяя собой подпружиненный толкатель 5, свободно входит в подвижную гильзу 1. Когда под зажимными элементами 4 оказывается шейка хвостовика 13, заниженная по отношению к головке, зажимные элементы 4 утапливаются, пропуская запорное кольцо 9, устремляющееся под воздействием пружины 8 до упора в щпинделе 2. В результате происходит защелкивание зажимными элементами 4 хвостовика 13, и инструментальная оправка 11, еще не севшая на конус щпинделя 2, повисает с инструментом 12 на зажимных элементах 4 подвижной гильзы 1 (фиг. 2, фаза II).

Затем сверлильная головка 3 с подвещенным инструментом 12 быстро перемещается на изделие. Когда инструмент 12 коснется поверхности изделия, поступательное движение инструментальной оправки 11с инструментом 12 прекращается, а сверлильная головка 3 продолжает перемещаться на быстром ходу, выбирая зазор

между посадочным конусом шпинделя 2 и наружным кон)сом инструментальной оправки 11. Во время этого относительного хода срабатывает система переключения 14 и выдает команду на торможение и переход на рабочую подачу, а также на зажим инструментальной оправки 11. Последние осуществляются перемещением подвижной гильзы 1, например пружиной (на чертежах не показанной), в направлении, противоположном движению сверлильной головки 3. Подвижная гильза 1 зажимными элементами 4, контактирующими с запорным кольцом 9 и хвостовиком 13, затягивает

инструментальную оправку И с ииструментом 12 на конус шпинделя 2 (фиг. 2, фаза III).

После затяжки инструментальной оправки И инструмент 12 на рабочей подаче

производит обработку изделия.

По окопчании обработки и вывода инструмента из изделия начинается подготовка к следующему циклу. Это происходит за счет того, что подвижная гильза 1, получив

тем же способом перемещение в направлении выброса, при своем движении воздействует упором 7 на головку хвостовика 13 инструментальной оправки И и принудительно выбивает ее с конуса шпинделя 2

(эта фаза работы на фиг. 2 не показана).

Если подвижная гильза останавливается в положении подвески инструмента, инструментальная оправка И зависает на зажимных элементах 4; если же подвижная

гильза 1 доходит до положения выброса инструмента, то инструментальная оправка 11 для смены инструмента может быть свободно удалена из шпинделя 2.

При удалении инструментальной оправки

11 происходит подмена подпружиненным толкателем 5 головки хвостовика 13. Подпружиненный толкатель 5 под воздействием пружины 6 следует за головкой хвостовика 13, распирает зажимные элементы 4,

которые расходятся в этом положении (положении выброса) до упора в запорное кольцо 9, и фиксирует их (фиг. 2, фаза IV). В таком состоянии зажимных элементов 4 подвижная гильза 1 перемещается, например пружиной в положение подвески инструмента (для приема следующей инструментальной оправки) либо в исходное положение.

Формула изобретения

Устройство для зажима инструментальной справки в щпинделе металлорежущего

станка с ЧПУ, содержащее гильзу, установленную в щпинделе с возможностью перемещения и несущую зажимные элементы, отличающееся тем, что, с целью повышения производительности и надежности работы, устройство снабжено размещенньши в гильзе подпружиненным толкателем, наружный диаметр которого равен наружному диаметру головки хвостовика инструментальной оправки, и упором для контакта с хвостовиком последней в определенный момент :перемещения гильзы.

Источники информации, принятые во внимание при экспертизе 1. Барун В. А. и др. Станки с программным управлением и программированием обработки. - М., Машиностроение, 1965, с. 313.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструментальной оправки | 1977 |

|

SU1002106A1 |

| Устройство для зажима инструментальной оправки | 1980 |

|

SU942908A1 |

| Устройство для зажима инструмента в шпинделе | 1983 |

|

SU1103964A1 |

| Устройство для зажима инструмента в шпинделе | 1983 |

|

SU1113218A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1970 |

|

SU267302A1 |

| Устройство для зажима инструмента в шпинделе | 1985 |

|

SU1289623A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОГО КОНЦЕВОГО ИНСТРУМЕНТА | 1973 |

|

SU405666A1 |

| Быстросменный сверлильный патрон для крепления инструментальной оправки | 1987 |

|

SU1425968A1 |

12

./ :о положение 6ы5раса ынструм ел/па г

Авторы

Даты

1979-04-30—Публикация

1977-01-12—Подача