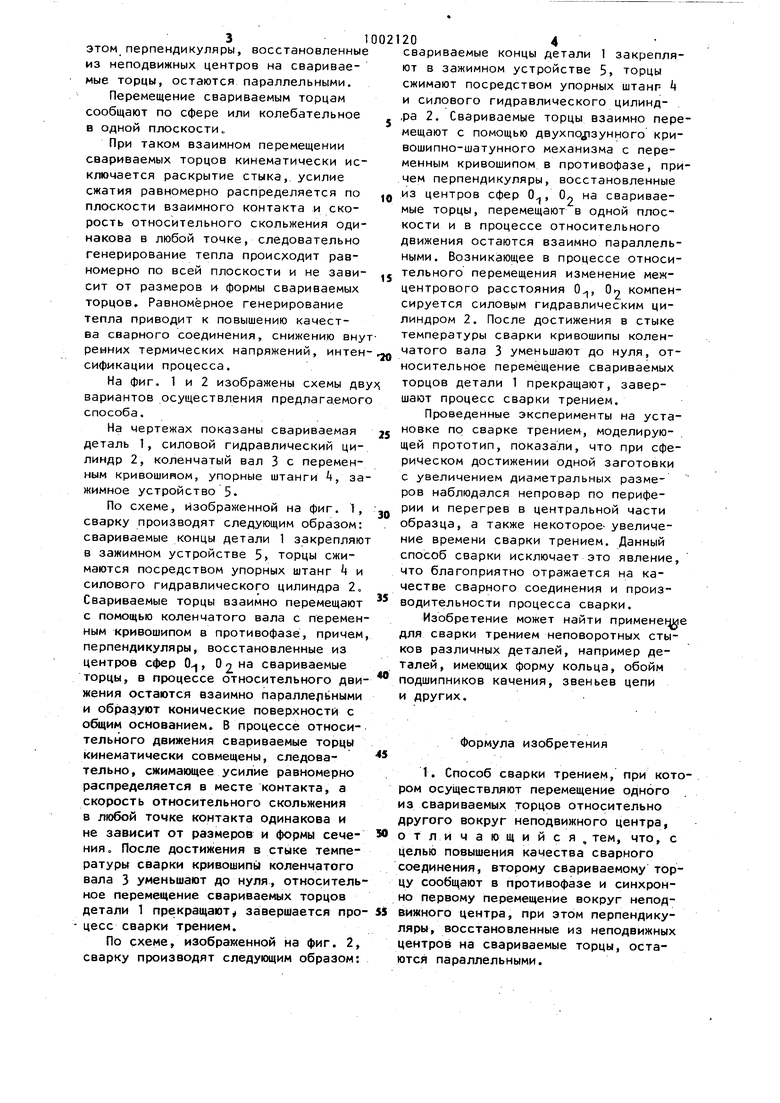

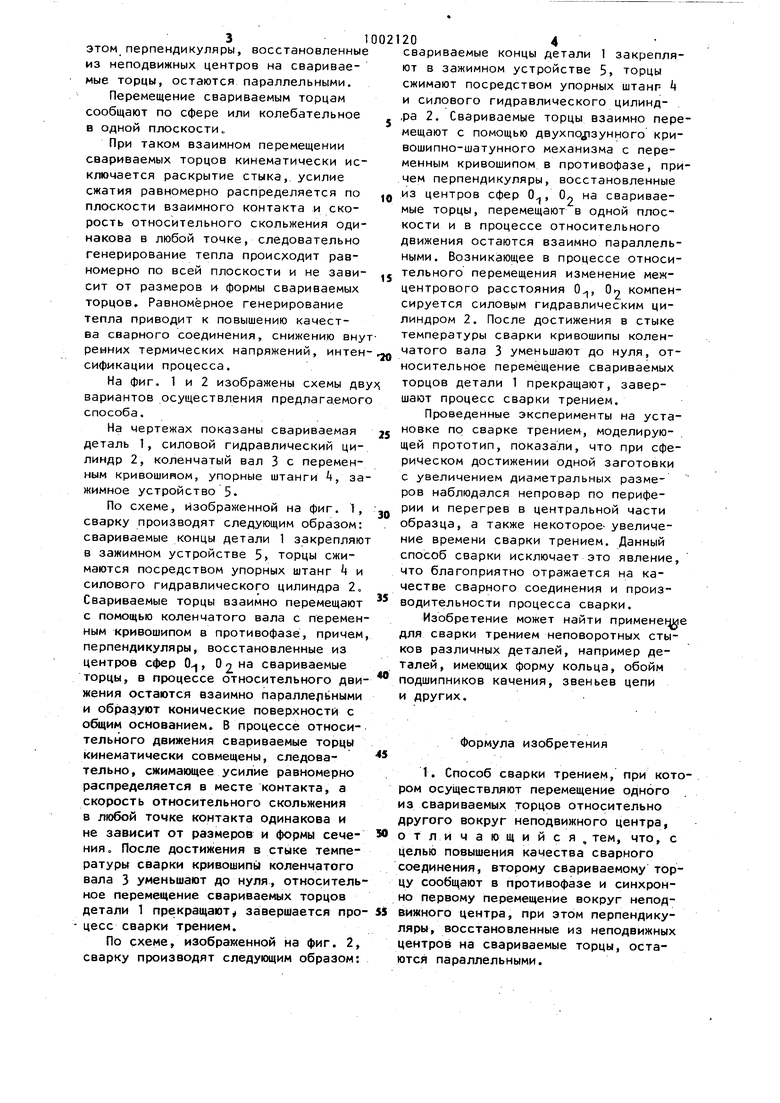

Изобретение относится к процессам обработки металлов давлением, а именно к сварке трением неповоротных стыков. Известен способ сварки трением, по которому обе свариваемые детали сжимают, вращают в одну сторону с одинаковой угловой скоростью, оси вращения расположены параллельно, а перед проковкой оси совмещаются tO Недостатком этого способа является то, что при вращении свариваемых деталей возникают радиальные нагрузки, эквивалентные осевым, это приводит к усложнению конструкции подшипникового узла, к снижению его работоспособности и надежности, кроме того, этим способом невозможно производить сварку неповоротных стыков, Наиболее близким к предлагаемому техническим решением является способ сварки трением, при котором осуществляют перемещение одного из свариваемых торцов относительно другого вокруг неподвижного центра 2, Недостатком этого способа сварки трением является то, что при пространственном движении одного из свариваемых торцов, как показали проведенные эксперименты, не обеспечивается равномерное распределение сжимающего усилия по торцу и как следствие, температуры, что существенно снижает качество сварного соединения. Эти недостатки вызваны взаимной непараллельностью свариваемых поверхностей,I Целью изобретения является повышение качества сварного соединения. Цель достигается тем, что в способе сварки трением, при котором осуществляют перемещение одного из свариваемых торцов относительно другого вокруг неподвижного центра, второму . свариваемому торцу сообщают в противофазе и синхронно первому перемещение вокруг неподвижного центра, при 31 этом перпендикуляры, восстановленные из неподвижных центров на свариваемые торцы, остаются параллельными. Перемещение свариваемым торцам сообщают по сфере или колебательное в одной плоскости о При таком взаимном перемещении свариваемых торцов кинематически исключается раскрытие стыка, усилие сжатия равномерно распределяется по плоскости взаимного контакта и скорость относительного скольжения одинакова в любой точке, следовательно генерирование тепла происходит равномерно по всей плоскости и не зависит от размеров н формы свариваемых торцов. Равномерное генерирование тепла приводит к повышению качества сварного соединения, снижению вну ренних термических напряжений, интен сификации процесса. На фиг. 1 и 2 изображены схемы дв вариантов осуществления предлагаемог способа. На чертежах показаны свариваемая деталь 1, силовой гидравлический цилиндр 2, коленчатый вал 3 с переменным кривошипом, упорные штанги 4, за жимное устройство 5. По схеме, изображенной на фиг. 1, сварку производят следующим образом: свариваемые концы детали 1 закрепляю в зажимном устройстве 5 торцы сжимаются посредством упорных штанг 4 и силового гидравлического цилиндра 2, Свариваемые торцы взаимно перемещают с помощью коленчатого вала с перемен ным кривошипом в противофазе, причем перпендикуляры, восстановленные из центров сфер 0, О о на свариваемые торцы, в процессе относительного дви жения остаются взаимно параллельными и обрадуют конические поверхности с общим основанием. В процессе относительного движения свариваемые торцы кинематически совмещены, следовательно, сжимающее усилие равномерно распределяется в месте контакта, а скорость относительного скольжения в любой точке контакта одинакова и не зависит от размеров и формы сечения о После достижения в стыке температуры сварки кривошипы коленчатого вала 3 уменьшают до нуля, относитель ное перемещение свариваемых торцов детали 1 прекращают завершается про цесс сварки трением. По схеме, изображенной на фиг. 2, сварку производят следующим образом: 204 свариваемые концы детали 1 закрепляют в зажимном устройстве 5, торцы сжимают посредством упорных штанг 4 и силового гидравлического цилинд,ра 2. Свариваемые торцы взаимно перемещают с помощью двухползунного кривошипно-шатунного механизма с переменным кривошипом в противофазе, причем перпендикуляры, восстановленные из центров сфер 0, 0 на свариваемые торцы, перемещают в одной плоскости и в процессе относительного движения остаются взаимно параллельными. Возникающее в процессе относительного перемещения изменение межцентрового расстояния Оу,, 0 компенсируется силовым гидравлическим цилиндром 2. После достижения в стыке температуры сварки кривошипы коленчатого вала 3 уменьшают до нуля, относительное перемещение свариваемых торцов детали 1 прекращают, завершают процесс сварки трением. Проведенные эксперименты на установке по сварке трением, моделирующей прототип, показали, что при сферическом достижении одной заготовки с увеличением диаметральных размеров наблюдался непровар по периферии и перегрев в центральной части образца, а также некоторое- увеличение времени сварки трением. Данный способ сварки исключает это явление, что благоприятно отражается на качестве сварного соединения и производительности процесса сварки. Изобретение может найти применение для сварки трением неповоротных стыков различных деталей, например деталей, имеющих форму кольца, обойм подшипников качения, звеньев цепи и других. Формула изобретения 1. Способ сварки трением, при котором осуществляют перемещение одного из свариваемых торцов относительно другого вокруг неподвижного центра, отличающийся , тем, что, с целью повышения качества сварного соединения, второму свариваемому торцу сообщают в противофазе и синхронно первому перемещение вокруг неподвижного центра, при этом перпендикуляры, восстановленные из неподвижных центров на свариваемые торцы, остаются параллельными.

2.Способ no п. 1, о т л и ч а ю щ и и с я тем, что перемещение свариваемым торцам сообщают по сфере.

3.Способ по п. 1,отличающий с я тем, что свариваемым торцам сообщают колебательное перемещение в одной плоскости.

Источники информации, принятые во внимание при Э1 :спертизе

1.Патент СССР №. 329700, кл. В 23 К 20/12, 1.970.

2.Авторское свидетельство СССР № , кл. В 23 К 20/12, 197 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1982 |

|

SU1087289A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2240906C1 |

| Способ и устройство для сварки дугой | 1982 |

|

SU1050828A1 |

| Машина для инерционной сваркиТРЕНиЕМ | 1977 |

|

SU795821A1 |

| Устройство для формирования обратной стороны шва | 1972 |

|

SU473584A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196031C2 |

| Устройство для формирования кольцевых сварных швов | 1989 |

|

SU1779521A1 |

| Внутренний центратор | 1982 |

|

SU1073057A1 |

| Устройство для сварки трением трубчатых изделий | 1979 |

|

SU772772A1 |

Авторы

Даты

1983-03-07—Публикация

1981-04-28—Подача