Изобретение относится к способам сварки трением и может быть использовано в различных отраслях промышленности.

Известен способ сварки трением, при котором осуществляют контроль момента трения в стыке, и при достижении им определенной величины производят мгновенное прекращение вращения деталей, после чего осуществляют проковку (патент РФ 2034686, В 23 К 20/12). Но вследствие инерционности срабатывания системы управления процессом происходит подстуживание стыка и, как результат, снижение вероятности получения качественного сварного соединения.

Известен способ сварки трением, при котором проковку производят только после прекращения относительного вращения деталей, что вследствие инерционности срабатывания системы управления процессом также приводит к подстуживанию стыка и, в конечном итоге, к снижению вероятности получения качественного сварного соединения (патент РФ 2009818, В 23 К 20/12).

Известен также способ контроля процесса сварки трением, где в качестве контролируемых параметров используются давление нагрева, проковки, величина осадки нагрева, время нагрева (а.с. 1311890, В 23 К 20/12). Однако в указанном способе не фиксируется величина осадки при проковке и не отслеживается скорость подачи, что может привести, в конечном итоге, к снижению прочностных характеристик сварных соединений.

Наиболее близким к предлагаемому является способ сварки трением, заключающийся в закреплении свариваемых деталей в неподвижном и подвижном зажимных устройствах, сообщении деталям относительного вращения, прикладывании усилия нагрева, затем проковки, причем регламентацию процесса сварки ведут по осадке, а перед сообщением вращения свариваемые детали сжимают с усилием проковки, фиксируют положение зажима и считают это положение началом отсчета величины осадки (авт.св. 1449285, В 23 К 20/12).

Существенным недостатком данного способа является отсутствие предварительного задания скорости подачи как параметра процесса.

Задачей предлагаемого изобретения является повышение качества сварного соединения деталей как с одинаковыми, так и с различными химико-механическими свойствами.

Согласно предлагаемому изобретению, решение поставленной задачи достигается следующим образом.

Способ сварки трением заключается в том, что свариваемые детали закрепляют в неподвижном и подвижном зажимных устройствах, предварительно сжимают их с усилием проковки для фиксации точки начала отсчета величины осадки, снимают усилие проковки, сообщают деталям относительное вращение, прикладывают к свариваемым деталям усилие нагрева, а затем усилие проковки, при этом нагрев ведут с предварительно установленной скоростью подачи, обеспечивая тем самым необходимую величину противодавления, отслеживают заданную величину осадки нагрева, по достижении которой отключают привод вращения деталей и прикладывают усилие проковки. Контролируют снижение скорости относительного вращения деталей до заданной величины, после чего подают команду на снятие противодавления и осуществляют динамичную проковку.

Новым в предлагаемом способе является то, что нагрев ведут с предварительно установленной скоростью подачи, обеспечивая тем самым необходимую величину противодавления, отслеживают заданную величину осадки нагрева, по достижении которой отключают привод вращения деталей и прикладывают усилие проковки. При этом контролируют снижение скорости относительного вращения деталей до заданной величины, после чего подают команду на снятие возникающего противодавления и осуществляют динамичную проковку.

Способ сварки трением осуществляют следующим образом.

Свариваемые детали устанавливают и закрепляют в неподвижном и подвижном зажимных устройствах машины. После задания параметров процесса (давление нагрева, давление осадки, величина осадки, скорость подачи) детали предварительно сжимают с помощью силового гидроцилиндра с усилием проковки для устранения люфтов и зазоров в конструкции машины и точной фиксации точки начала отсчета величины осадки, которую осуществляет механизм контроля величины осадки.

Установка требуемой величины осадки нагрева производится посредством механизма контроля осадки нагрева с дискретностью 0,1 мм. После фиксации точки начала отсчета усилие проковки снимают и подвижная в осевом направлении деталь отводится назад на 2 - 5 мм, после чего включается привод вращения неподвижной в осевом направлении детали. После разгона зажима с вращаемой деталью до необходимой скорости к свариваемым деталям прикладывается усилие нагрева, при этом перемещение и сжатие деталей ведутся с предварительно установленной скоростью подачи.

Наличие регулируемого гидросопротивления на сливной магистрали силового гидроцилиндра позволяет изменять скорость подачи в диапазоне 5-50 мм/мин и обеспечивает создание противодавления в сливной полости гидроцилиндра на стадии нагрева, а также после отключения привода вращения.

В процессе сжатия и нагрева стыка деталей механизм контроля осадки отслеживает заданную величину осадки нагрева, отсчитывая ее от предварительно зафиксированной точки начала отсчета.

По достижении заданной величины осадки нагрева механизм контроля осадки выдает команду на отключение привода вращения одновременно с подачей сигнала на повышение давления нагрева в гидросистеме до проковочного. Таким образом, проковочное давление прикладывается в момент отключения привода вращения.

После снижения частоты оборотов вала двигателя до заданной величины датчик контроля частоты оборотов вала двигателя выдает сигнал на снятие напряженного состояния гидросистемы, вызванного противодавлением в сливной полости гидроцилиндра, и динамичную проковку.

Динамичная проковка осуществляется за счет гидроудара, образующегося при резком падении противодавления в сливной полости гидроцилиндра после отключения гидросопротивления. Возросшее результирующее давление создает необходимое усилие проковки. Механизм контроля осадки отслеживает прохождение проковки и выдает сигнал об окончании цикла сварки.

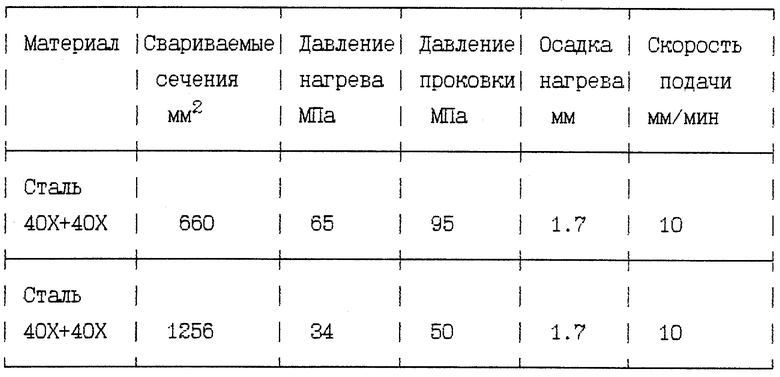

Пример. Проводилась сварка деталей круглого сечения. Параметры процесса приведены в таблице.

Исследование микроструктуры и проведенные механические испытания деталей показали, что данный способ сварки позволяет получать качественные соединения без изменения параметров процесса даже при таком широком диапазоне свариваемых сечений.

Таким образом, данный способ сварки позволяет повысить качество сварных соединений, повысить точность изготовления сварных деталей и узлов, расширить гамму свариваемых материалов и их комбинаций, дает возможность контролировать и управлять процессом сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1984 |

|

SU1449285A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Способ сварки трением | 1974 |

|

SU536916A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Машина для сварки трением | 1980 |

|

SU870038A1 |

| Машина для сварки трением | 1988 |

|

SU1602650A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2004 |

|

RU2268815C2 |

Способ может быть использован в различных отраслях промышленности. Свариваемые детали закрепляют в неподвижном и подвижном зажимных устройствах, предварительно сжимая их с усилием проковки для фиксации точки начала отсчета величины осадки. Затем снимают усилие проковки, сообщают деталям относительное вращение и прикладывают к свариваемым деталям усилие нагрева, а потом усилие проковки. Нагрев ведут с предварительно установленной скоростью подачи с обеспечением создания противодавления в силовом гидроцилиндре. Отслеживают заданную величину осадки, по достижении которой отключают привод вращения деталей и прикладывают усилие проковки. При этом контролируют снижение скорости относительного вращения деталей до заданной величины, после чего осуществляют динамичную проковку. Реализация данного способа позволяет повысить качество сварных соединений, точность изготовления сварных деталей, а также расширить гамму свариваемых материалов и их комбинаций. 1 табл.

Способ сварки трением, при котором свариваемые детали закрепляют в неподвижном и подвижном зажимных устройствах, предварительно сжимают их с усилием проковки для фиксации точки начала отсчета величины осадки, снимают усилие проковки, сообщают деталям относительное вращение и прикладывают к свариваемым деталям усилие нагрева, а затем усилие проковки, отличающийся тем, что нагрев ведут с предварительно установленной скоростью подачи с обеспечением создания противодавления, отслеживают заданную величину осадки нагрева, по достижении которой отключают привод вращения деталей и прикладывают усилие проковки, при этом контролируют снижение скорости относительного вращения деталей до заданной величины, после чего подают команду на снятие возникающего противодавления и осуществляют динамичную проковку.

| Способ сварки трением | 1984 |

|

SU1449285A1 |

| Способ контроля процесса сварки трением и устройство для его осуществления | 1985 |

|

SU1311890A1 |

| СПОСОБ ГАЗОВОЙ ЗАЩИТЫ ЗОНЫ СВАРКИ | 1992 |

|

RU2009812C1 |

| US 5865362, 02.02.1999. | |||

Авторы

Даты

2003-01-10—Публикация

2001-03-13—Подача