Изобретение относится к сварочному производству, в частности к устройствам для сборки и сварки труб и других цилиндрических изделий.

Известно устройство для формирования сварных швов, в котором для осуществления привода сегментов от одного гидроцилиндра, штоки передних сегментов выполнены по отношению к штокам задних сегментов укороченными на постоянную величину, а соединенные с ними звенья - соответственно удлиненными.

Недостатком данного технического решения является то, что для обеспечения гарантированного прилегания формирующих сегментов необходимо экспандирование свариваемых заготовок.

Кроме того, данное устройство может быть использовано только на один типоразмер диаметра свариваемых изделий

Наиболее близким по технической сущности к заявляемому изобретению является пневматическое поджимное приспособление для автоматической сварки кольцевых швов, выбранное в качестве прототипа.

К недостаткам данного приспособления относятся следующие:

подкладной элемент не может обеспечить надежное уплотнение свариваемого стыка, а следовательно, и качество сварки, особенно при наличии смещения кромок свариваемых изделий, так как подкладной элемент выполнен в виде сплошной ленты

XI XI

О 01

Р

и,следовательно, обладает достаточной жесткостью;

приспособление может быть применено на один диаметр свариваемых изделий.

Целью изобретения является повышение качества сварки и расширения типоразмеров свариваемых изделий,

Указанная цель достигается тем, что в устройстве, содержащем штангу, закрепленные на ней стойки с опорными роликами и подкладное кольцо с распорным механизмом, подкладное кольцо выполнено в виде шарнирно связанных между собой звеньев, распорный механизм выполнен в виде оси, жестко закрепленной на штанге, ступицы с радиальными пазами, установленной с возможностью вращенил на оси, подпружиненных штоков, каждый из которых одним концом шарнирно закреплен на соответствующей оси шарнирных звеньев подкладного кольца, а другим концом шарнирно установлен в пазу ступицы с возможностью качания в плоскости, перпендикулярной к оси штанги, при этом стойки выполнены регулируемыми по длине и шарнирно закреплены на штанге с возможностью вращения в плоскости, перпендикулярной к оси штанги, и снабжены механизмом их сближения и разведения.

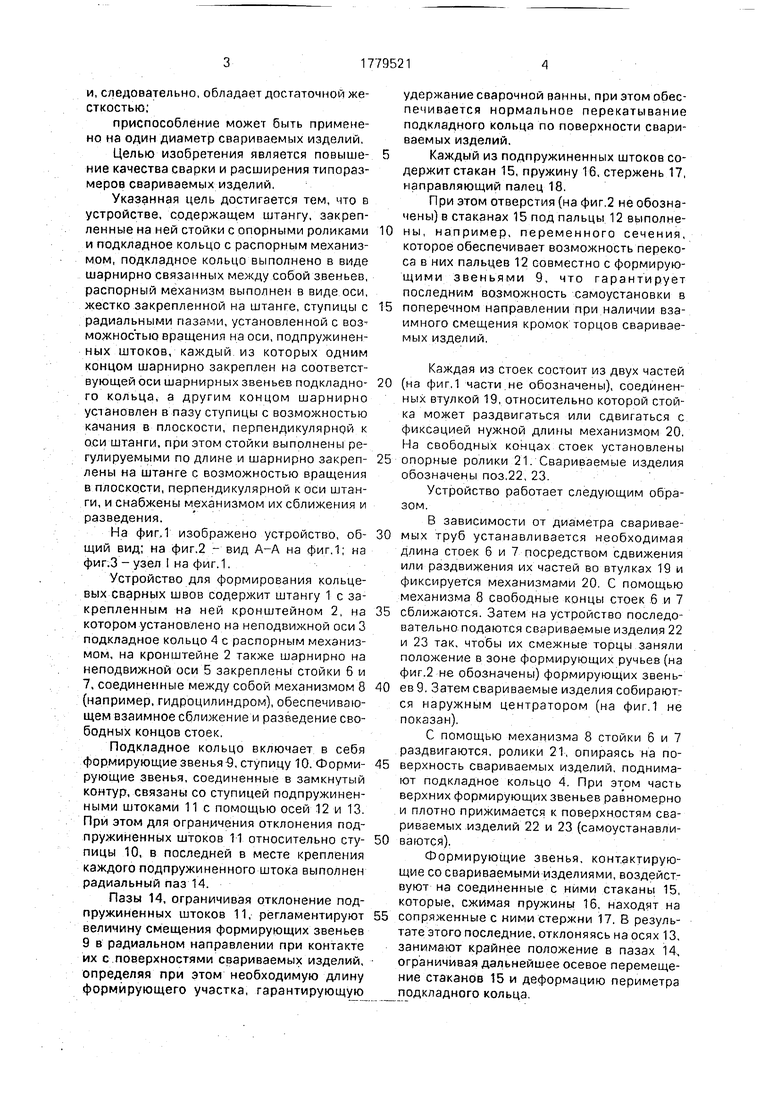

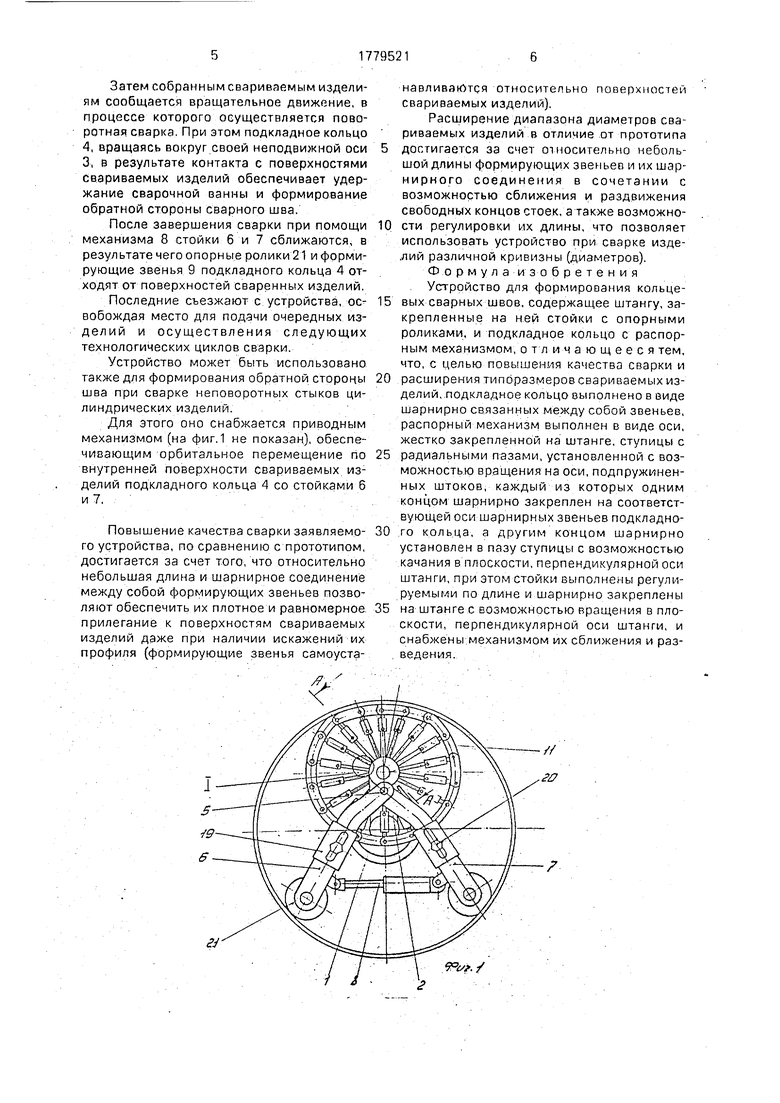

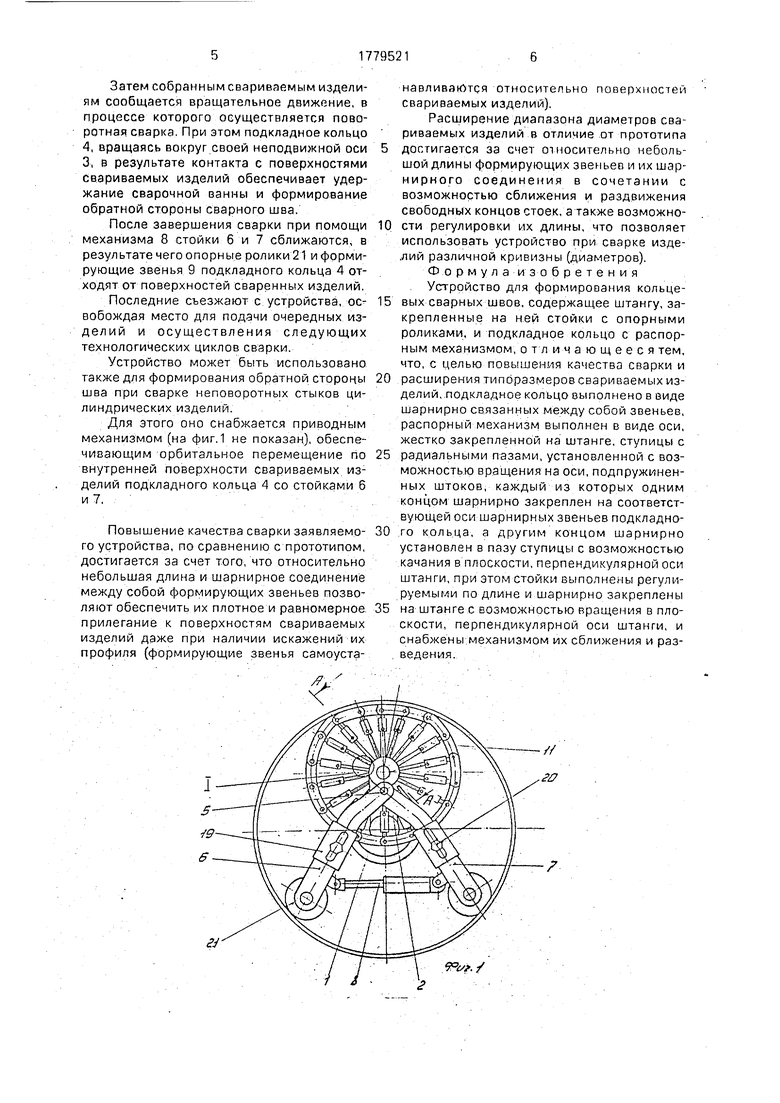

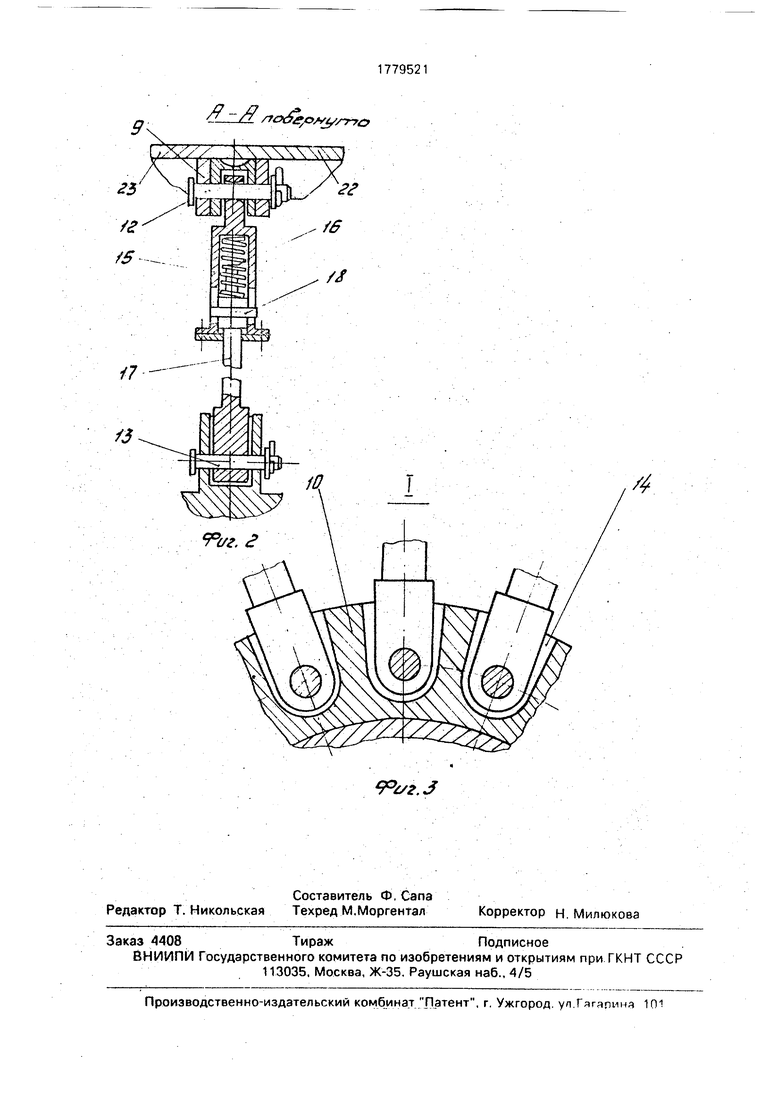

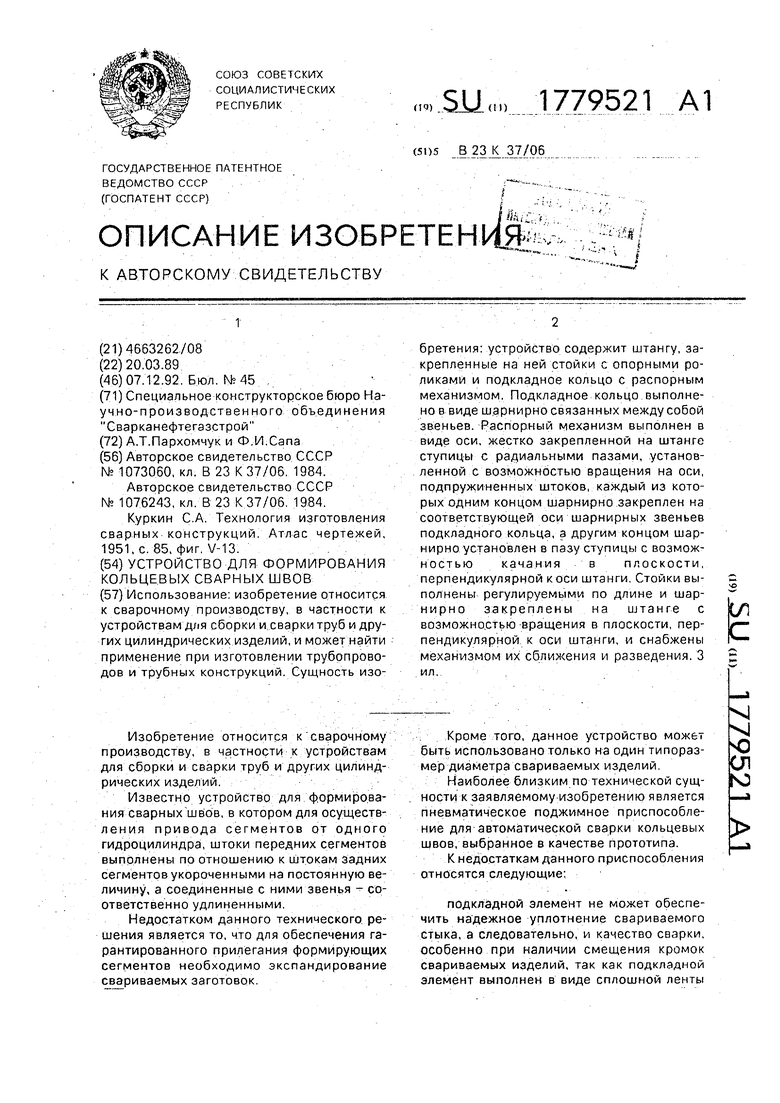

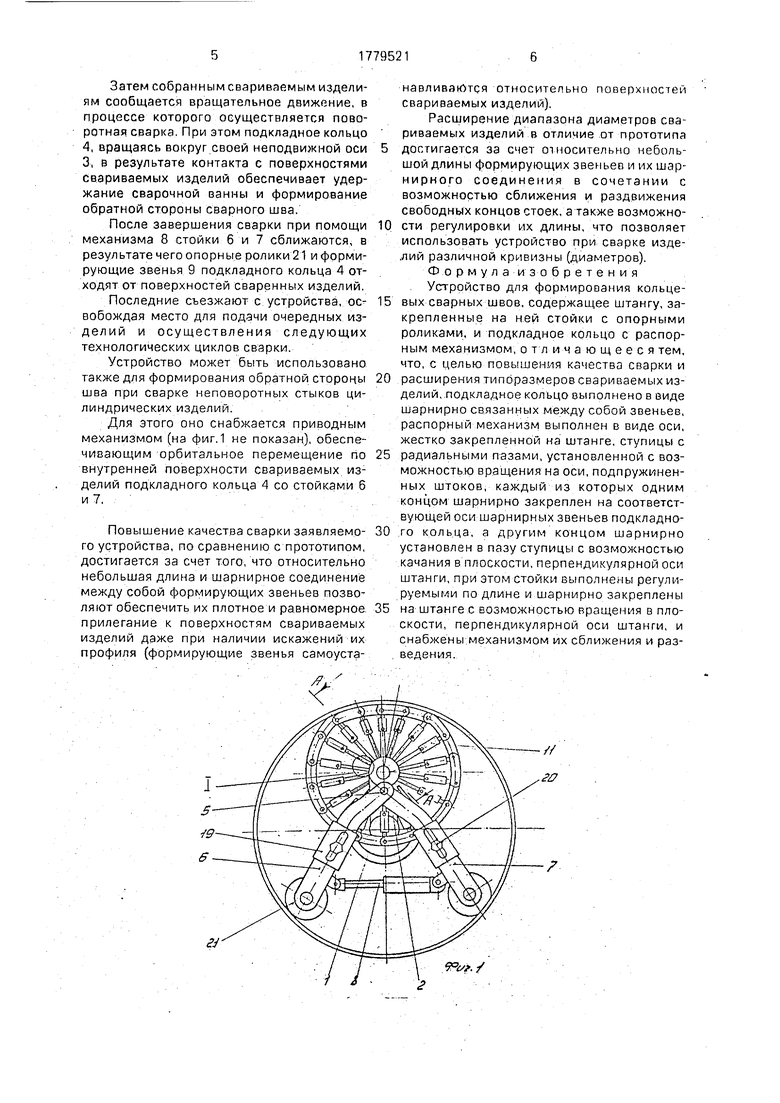

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А-А на фиг.1; на фиг.З - узел I на фиг. 1.

Устройство для формирования кольцевых сварных швов содержит штангу 1 с закрепленным на ней кронштейном 2, на котором установлено на неподвижной оси 3 подкладное кольцо 4 с распорным механизмом, на кронштейне 2 также шарнирно на неподвижной оси 5 закреплены стойки 6 и 7, соединенные между собой механизмом 8 (например, гидроцилиндром), обеспечивающем взаимное сближение и разведение свободных концов стоек.

Подкладное кольцо включает в себя формирующие звенья-9, ступицу 10, Формирующие звенья, соединенные в замкнутый контур, связаны со ступицей подпружиненными штоками 11 с помощью осей 12 и 13. При этом для ограничения отклонения подпружиненных штоков 11 относительно ступицы 10, в последней в месте крепления каждого подпружиненного штока выполнен радиальный паз 14.

Пазы 14, ограничивая отклонение подпружиненных штоков 11, регламентируют величину смещения формирующих звеньев 9 в радиальном направлении при контакте их с поверхностями свариваемых изделий, определяя при этом необходимую длину формирующего участка, гарантирующую

удержание сварочной ванны, при этом обеспечивается нормальное перекатывание подкладного кольца по поверхности свариваемых изделий.

Каждый из подпружиненных штоков содержит стакан 15, пружину 16, стержень 17, направляющий палец 18.

При этом отверстия (на фиг.2 не обозначены) в стаканах 15 под пальцы 12 выполнены, например, переменного сечения, которое обеспечивает возможность перекоса в них пальцев 12 совместно с формирующими звеньями 9, что гарантирует последним возможность самоустановки в

поперечном направлении при наличии взаимного смещения кромок торцов свариваемых изделий.

Каждая из стоек состоит из двух частей

(на фиг.1 части не обозначены), соединенных втулкой 19, относительно которой стойка может раздвигаться или сдвигаться с фиксацией нужной длины механизмом 20. На свободных концах стоек установлены

опорные ролики 21. Свариваемые изделия обозначены поз.22, 23.

Устройство работает следующим образом.

В зависимости от диаметра свариваемых труб устанавливается необходимая длина стоек 6 и 7 посредством сдвижения или раздвижения их частей во втулках 19 и фиксируется механизмами 20. С помощью механизма 8 свободные концы стоек 6 и 7

сближаются. Затем на устройство последовательно подаются свариваемые изделия 22 и 23 так, чтобы их смежные торцы заняли положение в зоне формирующих ручьев (на фиг.2 не обозначены) формирующих звеньев 9. Затем свариваемые изделия собираются наружным центратором (на фиг.1 не показан).

С помощью механизма 8 стойки 6 и 7 раздвигаются, ролики 21, опираясь на поверхность свариваемых изделий, поднимают подкладное кольцо 4. При этом часть верхних формирующих звеньев равномерно и плотно прижимается к поверхностям свариваемых изделий 22 и 23 (самоустанавливаются).

Формирующие звенья, контактирующие со свариваемыми изделиями, воздействуют на соединенные с ними стаканы 15, которые, сжимая пружины 16, находят на

сопряженные с ними стержни 17. В результате этого последние, отклоняясь на осях 13, занимают крайнее положение в пазах 14, ограничивая дальнейшее осевое перемещение стаканов 15 и деформацию периметра подкладного кольца,

Затем собранным свариваемым изделиям сообщается вращательное движение, в процессе которого осуществляется поворотная сварка. При этом подкладное кольцо 4, вращаясь вокруг своей неподвижной оси 3, в результате контакта с поверхностями свариваемых изделий обеспечивает удержание сварочной ванны и формирование обратной стороны сварного шва.

После завершения сварки при помощи механизма 8 стойки 6 и 7 сближаются, ъ результате чего опорные ролики 21 и формирующие звенья 9 подкладного кольца 4 отходят от поверхностей сваренных изделий,

Последние съезжают с устройства, ос- вобождая место для подачи очередных изделий и осуществления следующих технологических циклов сварки.

Устройство может быть использовано также для формирования обратной стороны шва при сварке неповоротных стыков цилиндрических изделий.

Для этого оно снабжается приводным механизмом (на фиг.1 не показан), обеспечивающим орбитальное перемещение по внутренней поверхности свариваемых изделий подкладного кольца 4 со стойками б и 7.

Повышение качества сварки заявляемо- го устройства, по сравнению с прототипом, достигается за счет того, что относительно небольшая длина и шарнирное соединение между собой формирующих звеньев позволяют обеспечить их плотное и равномерное прилегание к поверхностям свариваемых изделий даже при наличии искажений их профиля (формирующие звенья самоустанавливэются относительно поверхностей свариваемых изделий).

Расширение диапазона диаметров свариваемых изделий в отличие от прототипа достигается за счет относительно небольшой длины формирующих звеньев и их шарнирного соединения в сочетании с возможностью сближения и раздвижения свободных концов стоек, а также возможности регулировки их длины, что позволяет использовать устройство при сварке изделий различной кривизны (диаметров). Формула изобретения Устройство для формирования кольцевых сварных швов, содержащее штангу, закрепленные на ней стойки с опорными роликами, и подкладное кольцо с распорным механизмом, отличающееся тем, что, с целью повышения качества сварки и расширения типоразмеров свариваемых изделий, подкладное кольцо выполнено в виде шарнирно связанных между собой звеньев, распорный механизм выполнен в виде оси, жестко закрепленной на штанге, ступицы с радиальными пазами, установленной с возможностью вращения на оси, подпружиненных штоков, каждый из которых одним концом шарнирно закреплен на соответствующей оси шарнирных звеньев подкладного кольца, а другим концом шарнирно установлен в пазу ступицы с возможностью качания в плоскости, перпендикулярной оси штанги, при этом стойки выполнены регулируемыми по длине и шарнирно закреплены на штанге с возможностью вращения в плоскости, перпендикулярной оси штанги, и снабжены механизмом их сближения и разведения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутренний центратор для сборки и сварки кольцевых швов с формированием обратной стороны шва | 2021 |

|

RU2761926C1 |

| Внутреннее формирующее устройство для сварки кольцевых швов | 1989 |

|

SU1660919A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШВОВ ПРИ СВАРКЕ ПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ | 1991 |

|

RU2022748C1 |

| Устройство для формирования кольцевых сварных швов | 1974 |

|

SU507426A1 |

| РАСПОРНОЕ УСТРОЙСТВО ДЛЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2006 |

|

RU2353495C2 |

| Внутреннее формирующее устройство дляСВАРКи КОльцЕВыХ шВОВ | 1979 |

|

SU831471A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ КОЛЬЦЕВЫХ СТЫКОВ ЕМКОСТЕЙ | 2008 |

|

RU2407618C2 |

| Устройство для формирования кольцевых сварных швов | 1990 |

|

SU1754386A1 |

| Устройство для сварки продольных швов обечаек | 1977 |

|

SU727385A1 |

Использование: изобретение относится к сварочному производству, в частности к устройствам для сборки и сварки труб и других цилиндрических изделий, и может найти применение при изготовлении трубопроводов и трубных конструкций. Сущность изобретения: устройство содержит штангу, закрепленные на ней стойки с опорными роликами и подкладное кольцо с распорным механизмом. Подкладное кольцо выполнено в виде шарнирно связанных между собой звеньев. Распорный механизм выполнен в виде оси, жестко закрепленной на штанге ступицы с радиальными пазами, установленной с возможностью вращения на оси, подпружиненных штоков, каждый из которых одним концом шарнирно закреплен на соответствующей оси шарнирных звеньев подкладного кольца, а другим концом шарнирно установлен в пазу ступицы с возможностью качания в плоскости, перпендикулярной коси штанги. Стойки выполнены регулируемыми по длине и шарнирно закреплены на штанге с возможностью вращения в плоскости, перпендикулярной к оси штанги, и снабжены механизмом их сближения и разведения. 3 ил.

2J

7

fc/A/

7 CVVЈ//T7Ј

#

Авторы

Даты

1992-12-07—Публикация

1989-03-20—Подача