Изобретение относится к области металлообработки.

Известен способ центрирования зубчатых колес по базовому отверстию зубьев с закреплением на оправке -З

Недостатком такого способа является то, что ось вращения зубчатого колеса ( ось оправки ) совпадает с геометрической осью отверстия, что влечет за собой переход при шевинговании технологически наследованного радиального биения зубчатого венца в колебание длины общей нормали. Данный недостаток устраняется в заявляемом способе центрирования зубчатых колес.

Целью изобретения является повышение точности шевингования зубчатых колес, благодаря тому, что при обработке устраняется переход технологически наследованного радиального биения зубчатого венца в Лолебание длины общей нормали.

Поставленная цель достигается тем, что в процессе центрирования колеса ось делительной поверхности его смещают относительно оси базового отверстия детали.

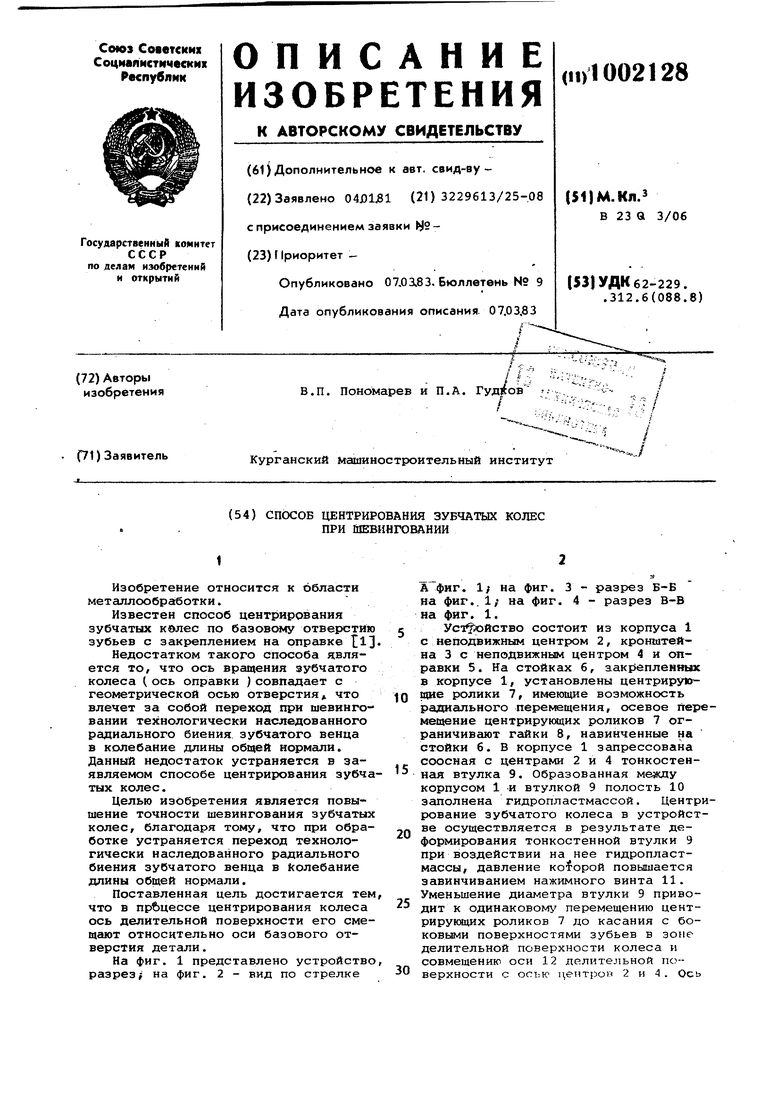

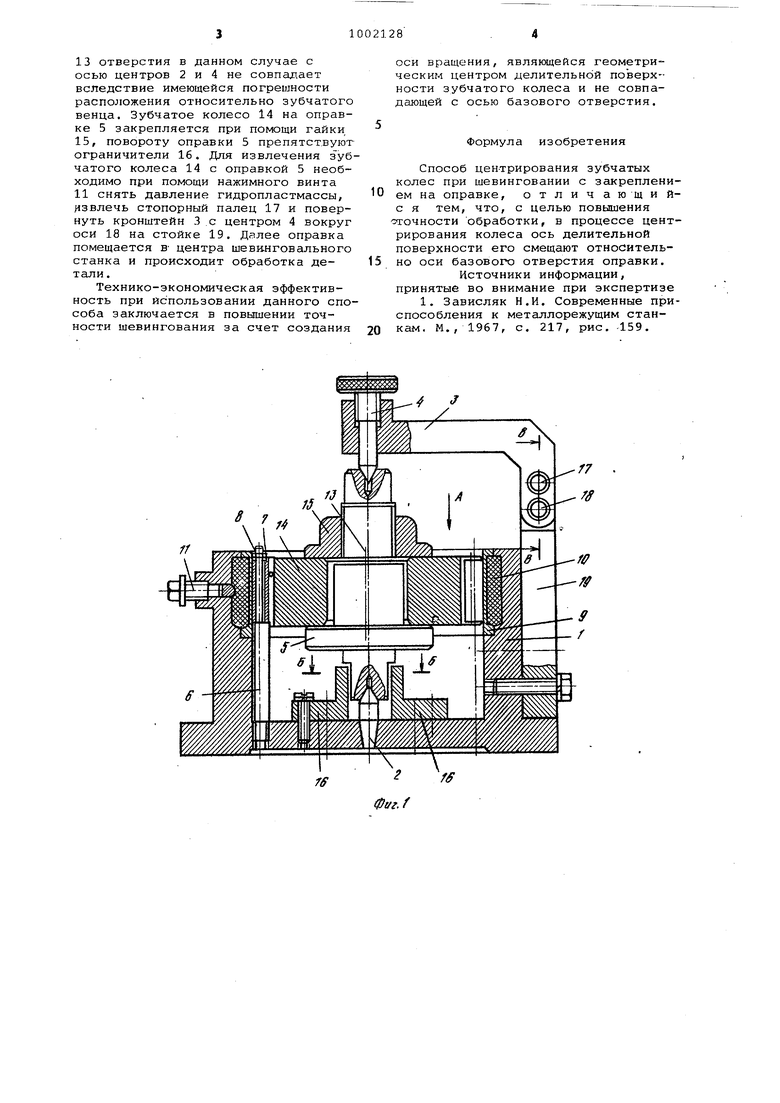

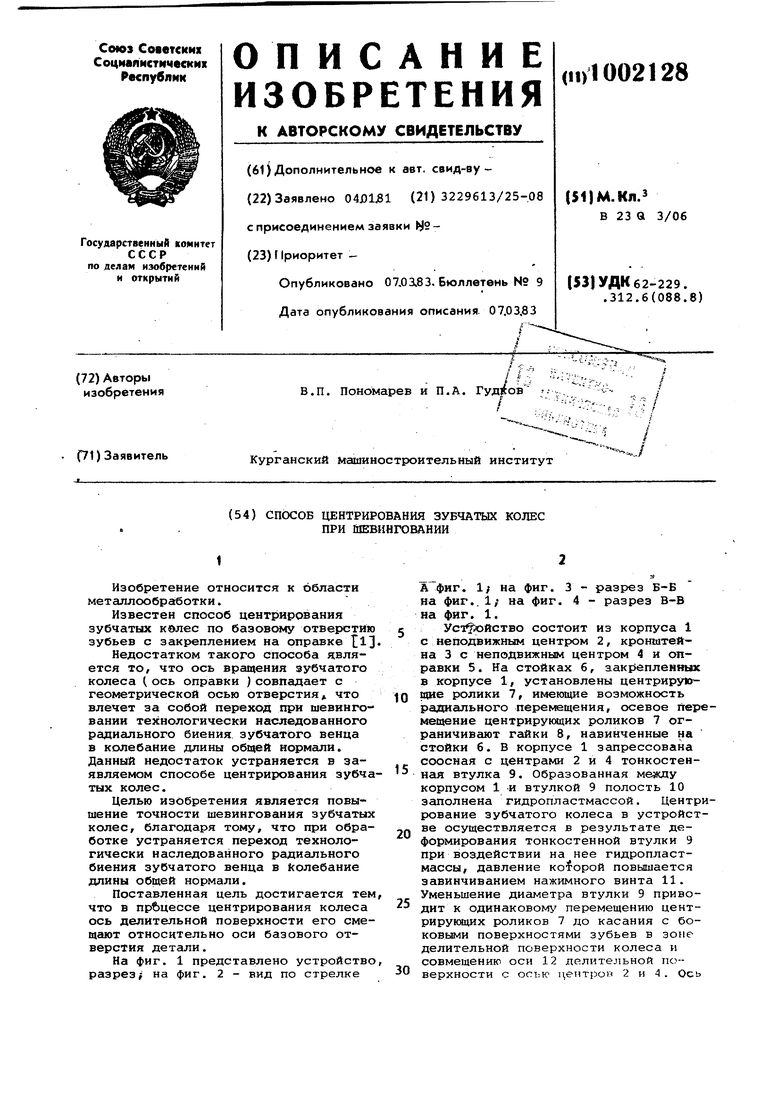

На фиг. 1 представлено устройство, разрез; на фиг. 2 - вид по стрелке

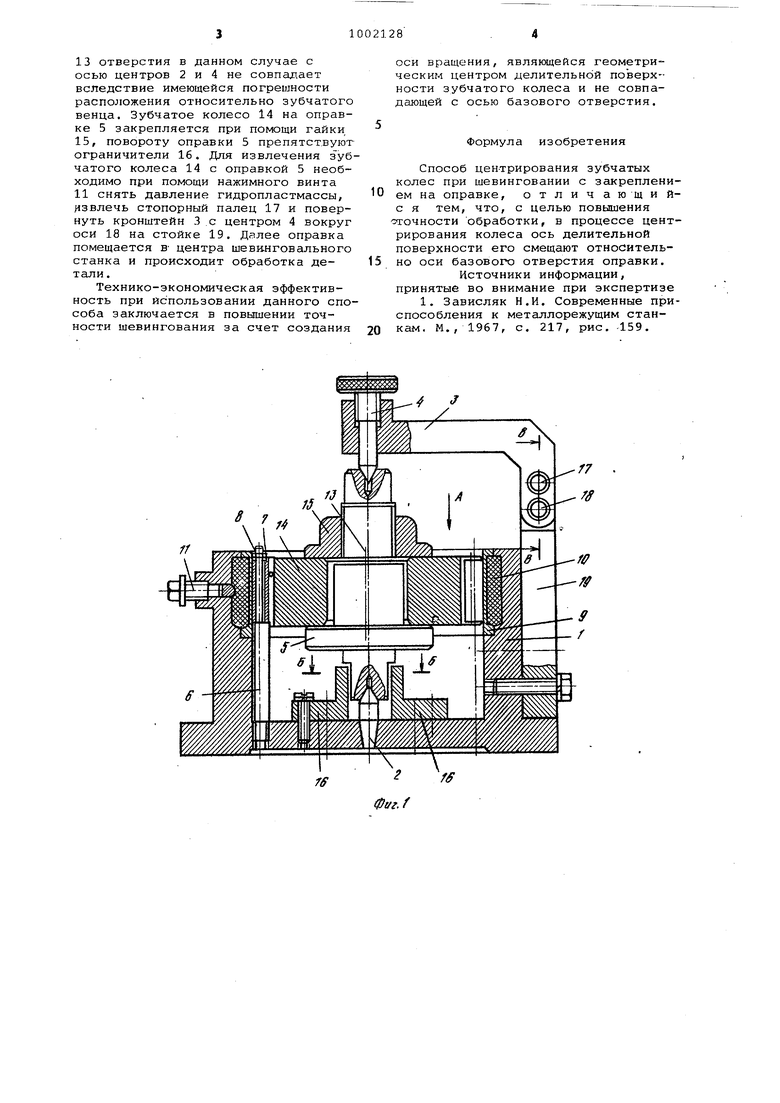

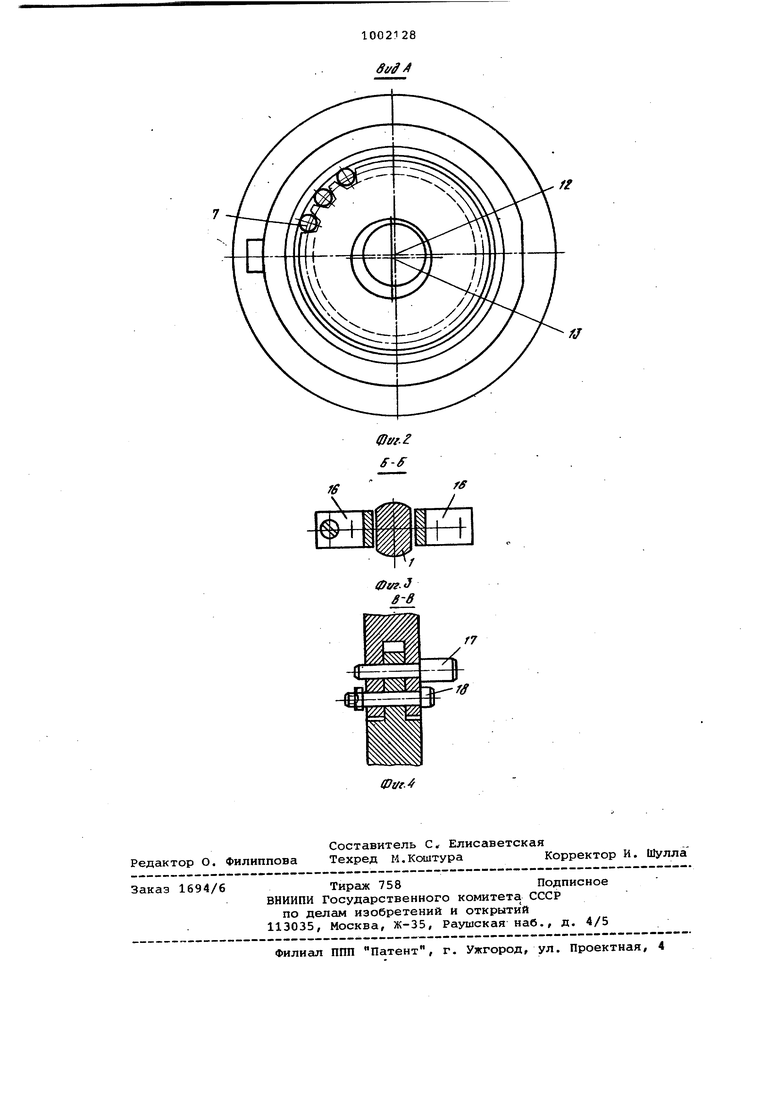

А фиг. 1; на фиг. 3 - разрез Б-Б на фиг.. 1/ на фиг. 4 - разрез В-В на фиг. 1.

Уст лйство состоит из корпуса 1 с неподвижным центром 2, кронштейна 3 с неподвижным центром 4 и оправки 5. На стойках 6, закрепленных в корпусе 1, установлены центрирующие ролики 7, имеющие возможность

10 радиального перемещения, осевое перемещение центрирующих роликов 7 ограничивают гайки 8, навинченные на стойки 6. В корпусе 1 запрессована соосная с центрами 2 и 4 тонкостен15ная втулка 9. Образованная между корпусом 1 -и втулкой 9 полость 10 заполнена гидропластмассой. Центрирование зубчатого колеса в устройстве осуществляется в результате де20формирования тонкостенной втулки 9 при воздействии на нее гидропластмассы, давление которой повьлиается завинчиванием нажимного винта 11. Уменьшение диаметра втулки 9 приво25дит к одинаково иу перемещению центрирующих роликов 7 до касания с боковыми поверхностями зубьев в зоне делительной поверхности колеса и совмещению оси 12 делительной по-30верхности с осью центров 2 и А. Ось 13 отверстия в данном случае с осью центров 2 и 4 не совпадает вследствие имеющейся norpeujHocTH расположения относительно зубчатого венца. Зубчатое колесо 14 на оправке 5 закрепляется при помощи гайки 15, повороту оправки 5 препятствуют ограничители 16. Для извлечения зуб чатого колеса 14 с оправкой 5 необходимо при помощи нажимного винта 11 снять давление гидропластмассы, 1звлечь стопорный палец 17 и повернуть кронштейн 3 с центром 4 вокруг оси 18 на стойке 19. Ддлее оправка помещается в- центра шевинговального станка и происходит обработка детали. Технико-экономическая эффективность при использовании данного способа заключается в повышении точности шевингования за счет создания оси вращения, являющейся геометрическим центром делительной поверхности зубчатого колеса и не совпадающей с осью базового отверстия. Формула изобретения Способ центрирования зубчатых колес при шевинговании с закреплением на оправке, отличаю щи йс я тем, что, с целью повышения точности обработки, в процессе центрирования колеса ось делительной поверхности его смещают относительно оси базового отверстия оправки. Источники информации, принятые во внимание при экспертизе 1. Зависляк Н.И. Современные приспособления к металлорежущим станкам. М., 1967, с. 217, рис. 159.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2152850C1 |

| Патрон для зажима зубчатых колес | 1974 |

|

SU552146A1 |

| Устройство к зубошевинговальному станку | 1990 |

|

SU1787713A1 |

| Патрон для зажима деталей типа звездочек | 1989 |

|

SU1785839A1 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| Способ сборки планетарной передачи | 1980 |

|

SU905546A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

// Si/ffA

Авторы

Даты

1983-03-07—Публикация

1981-01-04—Подача