(54) СПОСОБ ПЕРЕРАБОТКИ СЛИТКОВ ЭЛЕКТРОКОРУНДА НА ШЛИФЗЕРНО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрокорунда | 1980 |

|

SU975574A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ ЭЛЕКТРОКОРУНДОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОРУНДА1I аОЕСОЮЗНАЯ j1пд1?етнО"ИХг:г;кям;I_ .., , .! | 1973 |

|

SU385918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| Способ получения электрокорунда | 1989 |

|

SU1713888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| Способ подготовки клинкера цинкового производства к плавке | 1982 |

|

SU1067065A1 |

| ИЗЛОЖНИЦА ДЛЯ ПРИЁМА ШЛАКА И МЕТАЛЛА | 2015 |

|

RU2605729C2 |

Изобретение относится к области абразивного производства и может быть использовано в производстве шлифзерна на плавленых корундовых материалах, преимущественно из нормального злектрокорунда.

Нормальный злектрокорунд, как исходный материал-для производства шлифзерна получают в виде слитков восстановительной плавкой бокситов в дуговых электропечах. Расплав элёктрокорунда из печи в изложницы, в которых кристаллизуются слитки. Полученный слиток охлажДсоот, разбивгиот на куски и перерабатывают до шлифзерна. Прочность шлифзерна существенно зависит от способа переработки горячих слитков, а также от условий их охлаждения и кристаллизации.

Известны способы переработки слитков электрокорунда с предварительным охлаждением и кристаллиза- 1Л1ей расплава и последующей перераОоткой слитков нашлифзерно, например;

С охлаждением расплава в контакте с охлаждающими телами ij,

с охлаждением расплава путем елива его в ванну с перемешиваемым жидким металлом С21,

с охлаждением глиноземистого или глиноземциркрниевого абразивного материала путем слива его расплава в в расплав соли с последующим отделением соли от образива и его измельчением 33.

Известныеспособы переработки плавленого электрокорунда не позволяют получить крупнокристалличес10кий электрокорунд с высокой прочностью зерен.

Наиболее близким к изобретению по технической сущности и достигае-f мому результату является способ

15 переработки слитков электрокорунда на шлифзерно, включающий выдержку слитка в изложнице и вне ее (на воздухе) до полной кристаллизации материала слитка, охлаждения мате20риала слитка водой, копровую разбивку слитка на куски и их дальнейшую переработку на шлифзерно Г 4.

Недостатком способа является низкая прочность получаемого шлиф25зерна электрокорунда. Это обусловлено тем, что температура внутри крупных слитков (массой 5-25 т) длительное время сохраняется высокой (1000-2000С) , от контакта с водой

30 слиток растрескивается, вода по

трещинам проникает до раскаленного материала, взаимодействуяс ним и ухудшая его структуру. Это уменьшает прочность шлифзерна. Кроме того, при водяном охлаждении раскаленных слитков требуется дополнительная производственная площадь со специальным оборудованием и оснащением дляобеспечения безопасности персонала, поскольку при охлаждении водой слитки растрескиваются, происходит интенсивное парообразование, что ухудшает условия, труда обслуживающего персонала. Исключение водяного охлаждения слитков и кусков в производственных условиях нецелесообразно из-за необходимости существенного (семикратного) увеличения площади под остывающие слитки.

Целью изобретения является повышение прочности шлифзерна электрокорунда. Без увеличения производственной площади под охлаждаемые слитки.

Поставленная цельдостигается тем, что по предложенному способу переработки слитков электрокорунда на шлифзерно, включающему выдержку слитка в изложнице и вне ее до полной кристаллизации материала слитка, последующее охлаждение материала слитка последовательным воздействием воздуха и воды, копровую разбивку на куски осуществляют при температуре внутри слитка 700-1200 охлаждение кусков ведут воздействием воздуха до ЗОО-бОО С с последующим охлаждением водой, сушкой воздухом и дальнейшей переработки на шлифзерно.

Сущность способа заключается в том, что при таком способе переработки электрокорунд из расплавленного состояния до температуры не выше 600°С охлаждают без воздействия на него водой, что сохраняет его структуру и повышает прочность в шлифзерне, несмотря на последующее воздействие охлаждающей водой на куски, полученные при копровой разбивке слитков.

Ограничение температуры электро корунде (500-600°С), при котором возможно водяное -охлаждение без ухушения прочности шлифзерна, подтверждено лабораторными исследованиями по выявлению границы температуры, ниже которой условия охлаждения (воздействием воздуха или воды) уже не влияют существенно на прочность шлифзерна.

Ограничение температуры внутри слитка 700-1200 с обусловлено по верхнему пределу ограниченной термостойкостью копрового оборудования, а по нижнему - необходимостью увеличения скорости охлаждения. Этот диапазон температуры распределен внутри слитка от его стенки к центРУ.

Ограничение температуры, при которой возможно водяное охлаждение

электрокорунда () , обеспечивает повышение прочности шлифзерна, а остальные отличительные признаки обеспечивают возможность ускоренного охлаждения, что исключает необходимость увеличения производственной площади под охлаждаемые слитки.

Поскольку в современном производстве нормального электрокорунда .слитки различаются по массе (в ос- новном от 18 до 25 тонн) ,, то конкретные значения выдержек времени для воздушного и водяного охлаждения для различных по массе слитков определяются экспериментально в производственных условиях. Так как заявленный диапазон температур внутри слитка (700-1200С) распределен

от его стенки к центру и фиксировать конкретную температуру материала слитка невозможно, то ниже приводится пример выполнения заявляемого способа в .производственных условиях.

:;.

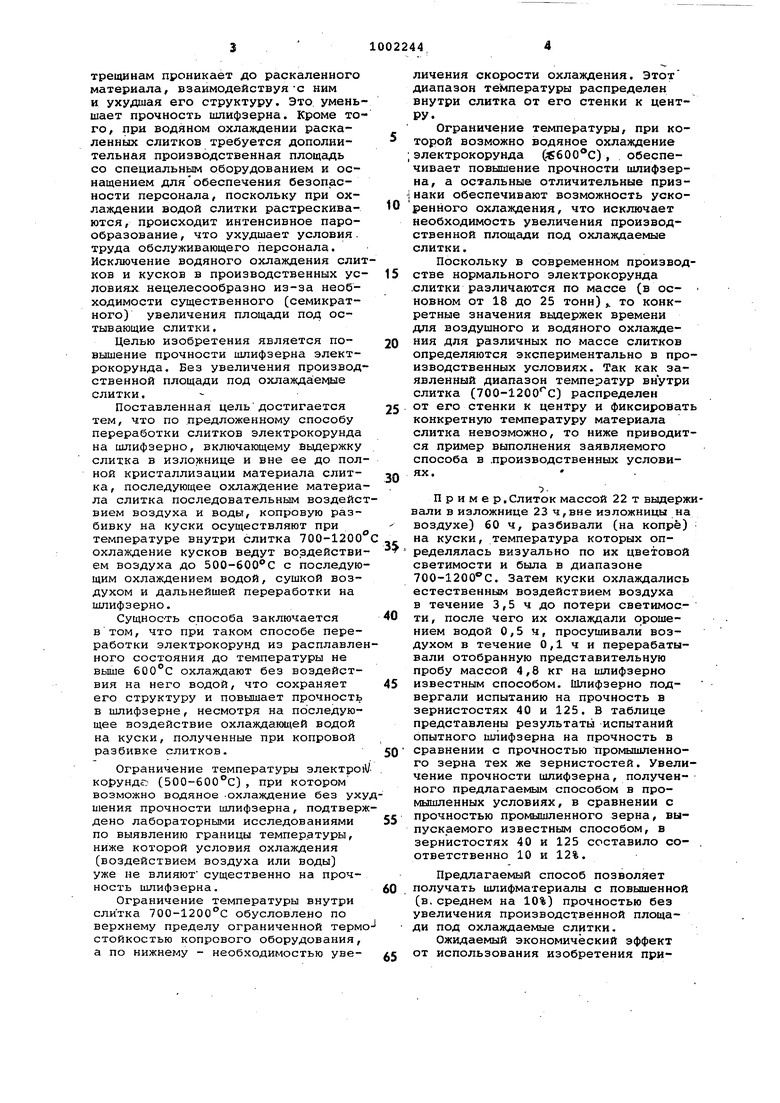

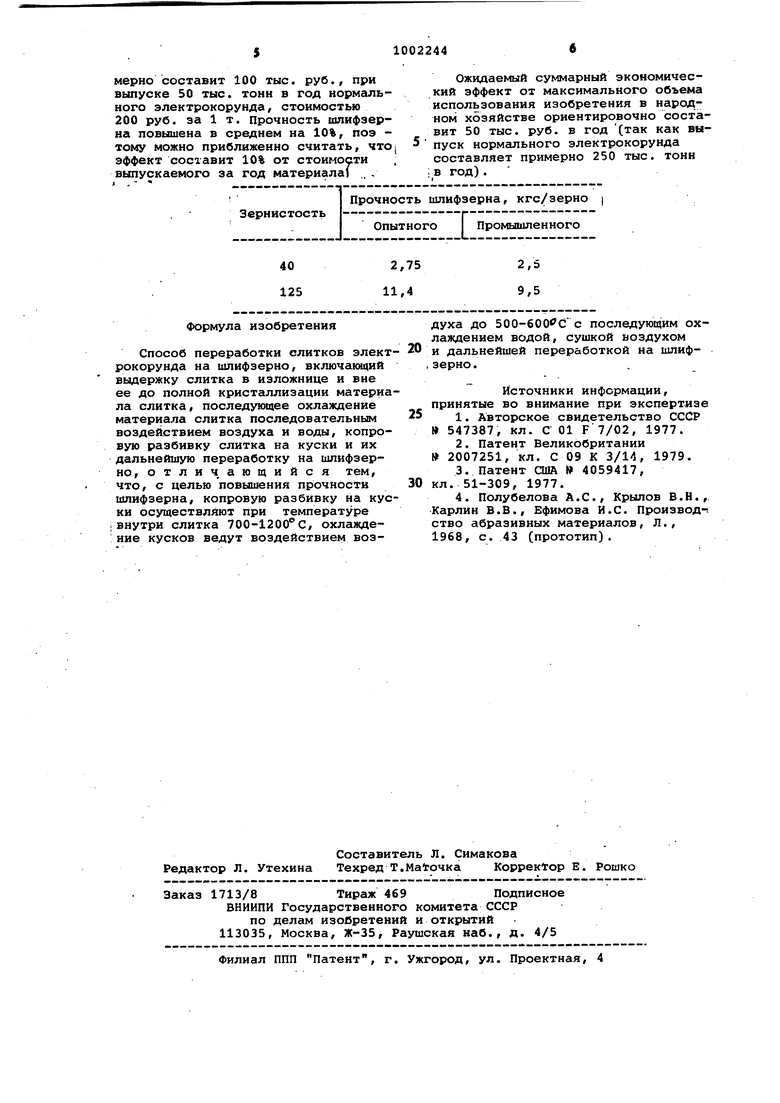

Приме р.Слиток массой 22 т выдерживали в изложнице 23 ч,вне изложницы на воздухе) 60 ч, разбивали (на копре) на куски, температура которых определялась визуально по их цветовой светимости и была в диапазоне 700-120О С. Затем куски охлаждались естественным воздействием воздуха в течение 3,5 ч до потери светимости, после чего их охлаждали орошением водой 0,5 ч, просушивали воздухом в течение О,1 ч и перерабатывали отобранную представительную пробу массой 4,8 кг на шлифзерно известным способом. Шлифзерно подвергали испытанию на прочность в зернистостях 40 и 125. В таблице представлены результаты испытаний опытного шлифзерна на прочность в сравнении с прочностью промышленного зерна тех же зернистостей. Увеличение прочности шлифзерна, полученного предлагаемым способом в промышленных условиях, в сравнении с прочностью промышленного зерна, выпускаемого известным способом, в зернистостях 40 и 125 составило со- . ответственно 10 и 12%.

Предлагаемый способ позволяет получать шлифматериалы с повышенной (в. среднем на 10%) прочностью без увеличения производственной площади под охлаждаемые слитки.

Ожидаемый экономический эффект от использования изобретения примерно составит 100 тыс. руб., при выпуске 50 тыс. тонн в год нормального электрокорунда, стоимостью 200 руб. за 1 т. Прочность шлифзерна повышена в среднем на 10%, поэ тому можно приближенно считать, ЧТО{ эффект составит 10% от стоимости выпускаемого за год материала) ...

Формула изобретения

Способ переработки слитков электрокорунда на шлифзерно, включающий выдержку слитка в изложнице и вне ее до полной кристаллизации материала слитка, последующее охлаждение материала слитка последовательным воздействием воздуха и воды, копровую разбивку слитка на куски и их дальнейшую переработку на шлифзерно, отлич. ающийся тем, что, с целью повышения прочности шлифзерна, копровую разбивку на куски осуществляют при температуре ;внутри слитка 700-1200 С, охлажде ние кусков ведут воздействием возОжидаемый суммарный экономический эффект от максимального объема использования изобретения в народном хозяйстве ориентировочно составит 50 тыс. руб. в год (так как выпуск нормального электрокорунда составляет примерно 250 тыс. тонн : в год).

духа до 500-бОО С с последующим охлаждением водой, сушкой воздухом и дальнейшей переработкой на шлифзерно.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 547387, кл. С 01 F 7/02, 1977.

2007251, кл. С 09 К 3/14, 1979.

Авторы

Даты

1983-03-07—Публикация

1981-10-06—Подача