(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОРУНДА

1

Изобретение относится к получению искусственных абразивных материалов, широко применяемых во многих отраслях промышленности, в частности машиностроении.

В современном промышленном производстве, например металлообработке, применяются мелкокристаллические абразивные материалы на основе альфа-окиси алюминия.

Известен способ получения мелкокристаллического абразива, заключающийся в том, что расплавленную массу его выливают в формы, заполненные металлическими изделиями правильной формы, например шарами, и оставляют до затвердевания 1.

Такой способ позволяет применять изделия, температура плавления которых ниже температуры абразива, однако не обеспечивает кристаллохимическую однородность материала и требует наличия значительного количества охлаждаюших тел-более 2700 кг/т расплава.

Известен также способ получения электрокорунда, предусматриваюший электроплавку, разливку и охлаждение расплава в формах, заполненных кусками материала того же состава крупностью 3,5-6,0 см. Разливка

электрокорунда в формы, заполненные кусками, способствует быстрому затвердеванию расплава в промежутках между ними и обеспечивает получение материала с размерами кристаллов -300 мкм 2.

Однако получение электрокорунда по данному способу с использованием кусков, фактически, готовой продукции - соотношение массы заливаемого расплава и кусков колеблется от 0,35 до 2,5 - сопряжено с постепенным ухудшением его качества вследствие

10 накапливания примесей в оборотном материале. Получаемый абразлв характеризуется нестабильностью минералогического состава и физико-механических свойств из-за имеющихся различий в скорости затвердевания зон слитков - верх, центр, низ. Раз15ность между содержанием алюминатов кальция в зонах слитка достигает 4-7%, механическая прочность шлифзерна зернистостью 40, полученного из электрокорунда с центральной зоны, составляет 67,7%, а с

20 верхней - 70,3%.

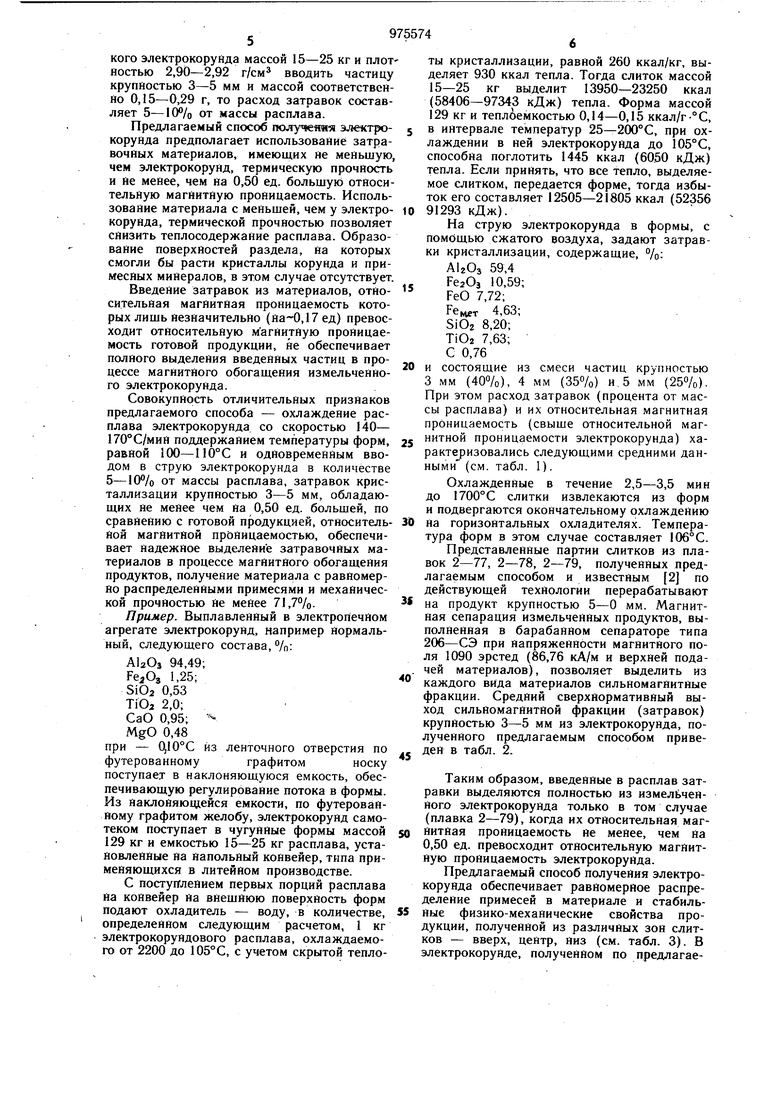

Наиболее близким к предложенному по достигаемому эффекту является способ получения электрокорунда, включающий электроплавку, выпуск расплава, введение в него затравки в виде зерей электропродукта и его охлаждение. Способ позволяет улучшить качество электрокорунда за счет получения его в виде изометрических монокристальных зерен размером 500-160 мкм с повышенной прочностью 3. . Однако качественные показатели электрокорунда, предйазначенйого для производства синтетических шлаков, изготовления огнеупоров и противопригарных покрытий сталеразливочных изложниц определяются не формой, размером и прочностью его зерен а однородностью содержания физического корунда и распределения примесей - окислов титана, железа, кремния, карбидов TiC, АЦСз, SiC, Нитридов TiN, A1N, газов, т. е. стабильностью минералогического состава. Кроме того, качество электрокорунда зависит также от термической и химической стойкости, плотности, величины аномального расширения, хрупкости, . поверхностных свойств, механической прочности и т. д., т. е. характеризуется целым комплексом физико-механических свойств. Целью изобретения является повышение качества электрокорунда путем стабилизации минералогического состава и физикомеханических свойств электрокорунда. Указанная цель достигается тем, что при получении электрокорунда способом, включаюшим его электроплавку, выпуск расплава, введение в него затравки в виде зерен И охлаждения, расплав охлаждают со скоростью 140-170°С/миН, а затравки кристаллизации вводят в количестве 5-10 /о от массы расплава при крупНО|Сти зерен затравки 3-5 мм В качестве з;атравок вводят вещество, выбранное из ряда, содержащего окислы, карбиды, нитриды, бориды или силициды металлов, или их смеси, или керметы на их основе. Вводимые затравки имеют относительную магнитную проницаемость, по крайней мере на 0,5 ед. превыщающую магнитную проницаемость электрокорунда. Охлаждение элеКтрокоруйдового расплава со скоростью 140-170°С/мин обусловлено необходимостью получения материала с размерами кристаллов минералов не более 50 мкм, ограничения во времени процессов взаимодействия, выделяющегося при кристаллизации первым корунда с примесными окислами- окисью кальция, окисью натрия двуокисью кремния, а также максимальной локализацией перераспределения примесей в слитке. Отвод тепла от расплава со скоростями менее 140°С/мий не обеспечивает,, в первую очередь, идентичности кристаллического строения материала в центральных и периферийных областях слитка, что отрица; тельно сказывается на стабильности физикомеханических свойств продукции. Охлаждение жидкого электрокорунда со скоростью более 170°С/мин (например, 190-210°С/мин) позволяет в большей степени стабилизировать минеральный состав и структуру материала, однако прирост физико-механических свойств (3-4%) в сопоставлении с энергозатратами незначителен. Указанные скорости охлаждения электрокорунда обеспечиваются только в начальный момент заливки расплава в форму, и в дальнейшем резко падают. Теплопоглотительную способность охлаждаюшей формы, на уровне близком к начальному, поддерживают отводом от Нее тепла с помощью охладителя. Температура максимального нагрева формы основывается на необходимости поддержания наибольшего перепада температур между охлаждаемым электрокорундом и формой. При охлаждении формы до температуры менее 100°С, с помощью Наиболее распространенных охладителей, не исключается возможность контакта расплава с последними, попавшими внутрь формы, что может стать причиной выброса жидкого электрокорунда. Повышение температуры форм, например до 115°С, снижает скоро ть охлаждения электрокорунда до 136- 138°С/мин и ухудшает стабильность физикомеханических свойств продукции. Интенсивный отвод тепла от расплава и имеющиеся в нем различные твердые вклюкарбиды, нитриды металлов - чения обеспечивают получение электрокорунда с мелкокристаллической структурой только в тех частях слитка, которые непосредственно контактируют с формой; центральная зона слитка имеет более крупнозернистую структуру. Для выравнивания длительности затвердевания зон слитка и получения кристаллохимически однородного продукта на струю электрокорунда в формы задают извне частицы материала - затравки кристаллизации крупностью 3-5 мм в количестве 5-10% от массы расплава. Анализ кинетических и температурных особенностей процесса затвердевания электрокорундового расплава позволяет предположить, что в связи с узостью температурного интервала кристаллизации последнего (1950-1990°С) в качестве затравок возможно использование частиц крупностью 2-3 мм с удельной теплотой плавления йе ниже, чем у электрокорунда. Наличие во вводимом материале ферромагнитных включений и легко сплавляющихся микровыступов (10-100 мкм) приводит к необходимости увеличить размеры затравок до 3-5 мм. Экспериментальное опробывание показывает что введенные в расплав электрокорунда (Т 2200°С) массой 15-25 кг частицы примерно того же состава, крупностью 3-5 мм, полностью йе расплавляются и являются, дополнительными центрами затвердевания. Если в каждый кубический сантиметр жидКОГО электрокорунда массой 15-25 кг и плот костью 2,90-2,92 г/см вводить частицу крупностью 3-5 мм и массой соответственно 0,15-0,29 г, то расход затравок составляет от массы расплава. Предлагаемый способ получения электрокорунда предполагает использование затравочных материалов, имеющих не меньшую, чем электрокорунд, термическую прочность и йе менее, чем на 0,50 ед. большую относительную магнитную проницаемость. Использование материала с меньшей, чем у электрокорунда, термической прочностью позволяет снизить теплосодержание расплава. Образование поверхностей раздела, на которых смогли бы расти кристаллы корунда и примесных минералов, в этом случае отсутствует. Введение затравок из материалов, относительная магнитная проницаемость которых лишь незначительно (,17ед) превосходит относительную магнитную проницаемость готовой продукции, не обеспечивает полного выделения введенных частиц в процессе магнитного обогащения измельченного электрокорунда. Совокупность отличительных признаков предлагаемого способа - охлаждение расплава электрокорунда со скоростью 140- 170°С/мин поддержанием температуры форм, равной 100-110°С и одновременным вводом в струю электрокорунда в количестве от массы расплава, затравок кристаллизации крупностью 3-5 мм, обладающих не менее чем на 0,50 ед. большей, по сравнению с готовой продукцией, относительной магнитной проницаемостью, обеспечивает надежное выделение затравочных материалов в процессе магнитного обогащения продуктов, получение материала с равномерно распределенными примесями и механической прочностью Не менее 71,7%. Пример. Выплавленный в электропечном агрегате электрокорунд, например нормальный, следующего состава, %: AlaOj 94,49; 1,25; SiO2 0,53 TiOa 2,0; CaO 0,95; MgO 0,48 при - Q10°C из ленточного отверстия по футерованномуграфитомноску поступает в наклоняющуюся емкость, обеспечивающую регулирование потока в формы. Из Наклоняющейся емкости, по футерованному графитом желобу, электрокорунд самотеком поступает в чугунные формы массой 129 кг и емкостью 15-25 кг расплава, установленные на напольный конвейер, типа применяющихся в литейном производстве. С поступлением первых порций расплава на конвейер на внешнюю поверхность форм подают охладитель - воду, в количестве, определенном следующим расчетом, 1 кг электрокорундового расплава, охлаждаемого от 2200 до 105°С, с учетом скрытой теплоты кристаллизации, равной 260 ккал/кг, выделяет 930 ккал тепла. Тогда слиток массой 15-25 кг выделит 13950-23250 ккал (58406-97343 кДж) тепла. Форма массой 129 кг и теплбемкостью 0,14-0,15 ккал/г-°С, в интервале температур 25-200°С, при охлаждении в ней электрокорунда до 105°С, способна поглотить 1445 ккал {6050 кДж) тепла. Если принять, что все тепло, выделяемое слитком, передается форме, тогда избыток его составляет 12505-21805 ккал (52356 91293 кДж). На струю электрокорунда в формы, с помощью сжатого воздуха, задают затравки кристаллизации, содержащие, %; А1гОз 59,4 РеаОз 10,59; FeO 7,72; FeKjer 4,63; Si02 8,20; TiOz 7,63; состоящие из смеси частиц крупностью 3 мм (40%), 4 мм (35%) и, 5 мм (25%). При этом расход затравок (процента от массы расплава) и их относительная магнитная проницаемость (свыше относительной магнитной проницаемости электрокорунда) характеризовались следующими средними данными (см. табл. 1). Охлажденные в течение 2,5-3,5 мин до 1700°С слитки извлекаются из форм и подвергаются окончательному охлаждению на горизонтальных охладителях. Температура форм в этом случае составляет 106°С. Представленные партии слитков из плавок 2-77, 2-78, 2-79, полученных предлагаемым способом и известным 2 по действующей технологии перерабатывают на продукт крупностью 5-О мм. Магнитная сепарация измельченных продуктов, выполненная в барабанном сепараторе типа 206-СЭ при напряженности магнитного поля 1090 эрстед (86,76 кА/м и верхней подачей материалов), позволяет выделить из каждого вида материалов сильномагнитные фракции. Средний сверхнормативный выход сильномагнитной фракции (затравок) крупностью 3-5 мм из электрокорунда, полученного предлагаемым способом приведен в табл. 2. Таким образом, введенные в расплав затравки выделяются полностью из измелЬченного электрокорунда только в том случае (плавка 2-79), когда их относительная магнитная проницаемость не менее, чем на 0,50 ед. превосходит относительную магнитную проницаемость электрокорунда. Предлагаемый способ получения электрокорунда обеспечивает равномерное распределение примесей в материале и стабильные физико-механические свойства продукции, полученной из различных зон слитков - вверх, центр. Низ (см. табл. 3). В электрокорунде, полученном по предлагаемой технологии, примеси расположены равномерно по границам зерен корунда, а в полученном известным способом - по границам и в зернах корунда, что снижает механическую прочность материала. Абразивный инструмент, изготовленный на базе электрокорунда, полученного по предлагаемой технологии, обеспечивает более высокую удельную производительность шлифования труднообрабатываемых сплавов. Использование предлагаемого способа получения электрокорунда обеспечивает по сравнению с известными способами возможность получения мелкокристаллического электрокорунда с равномерным минералогическим составом и стабильными физикомеханическими свойствами; использование отвальных отходов электрокорундового производства; возможность изготовления отечественного шлифинструмента, пригодного для силового щлифования. При этом существует возможность механизации и автоматизации процесса разливки электрокорунда. Внедрение предложенного способа на одном из заводов отрасли, например производящем нормальный электрокорунд по технологии «на выпуск, позволяет упразнить, операции по выпуску 18-22 т расплава из электропечи в футерованную хромо-магНезитовым кирпичем изложницу объемом 8,0 м , по охлаждению электрокорунда в изложнице и на участке водяного орощения в течение (всего) 46 ч, по разбивке слитков на специальных копрах до размеров кусков. Не более 300 мм, и по сортировке кусков. Предложенный способ позволяет сократить затраты рабочей силы; увеличить выход шлифматериалов; улучшить эксплуатационные свойства шлифинструмента - производительность, стойкость. Годовой экономический эффект (увеличение выхода шлифматериалов) составляет 86,5 тыс. руб. Т а б л и ц а 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрокорунда | 1974 |

|

SU526596A1 |

| Способ получения электрокорунда | 1989 |

|

SU1713888A1 |

| Материал для магнитно-абразивной обработки | 1980 |

|

SU891409A1 |

| СПОСОБЫ И АППАРАТУРА ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО ЛИТОГО КРЕМНИЯ И ИЗДЕЛИЙ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТОГО КРЕМНИЯ ДЛЯ ФОТОЭЛЕМЕНТОВ | 2007 |

|

RU2425183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОРУНДА1I аОЕСОЮЗНАЯ j1пд1?етнО"ИХг:г;кям;I_ .., , .! | 1973 |

|

SU385918A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ ЭЛЕКТРОКОРУНДОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

| Способ переработки слитков электрокорунда на шлифзерно | 1981 |

|

SU1002244A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1994 |

|

RU2114888C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА ИЗ РАСПЛАВА | 2006 |

|

RU2350699C2 |

Таблица2

ТаблицаЗ Формула изобретения 1.Способ получения электрокорунда, включающий его электроплавку, выпуск расплава, введение в него затравки в виде/ зерен и его охлаждение, отличающийся тем, что, с целью повышения качества электрокорунда путем стабилизации его минералогического состава и физико-механических свойств, расплав охлаждают со скоростью 140-l70°C мин, а затравки кристаллизации вводят в количестве 5-10% от массы расплава при крупности зерен затравки 3-5 мм. 2.Способ по п. 1, отличающийся тем, что в качестве затравки вводят вещество. выбранное из ряда, содержащего окислы, карбиды, нитриды, бориды или солициды металлов, или их смеси, или керметы на их основе. 3. Способ по пп. 1 и 2, отли шощийся тем, что вводимые затравки имеют относительную магнитную проницаемость, по крайней мере на 0,5 ед. превышающую магнитную проницаемость электрокорунда. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2127231, кл. кл. С 09 К 3/00, 1974. 2.Патент США № 3781172, кл. С 09 С 1/68, 1978. 3.Авторское свидетельство СССР № 526596, кл. С 01 F 7/30, 1974.

Авторы

Даты

1982-11-23—Публикация

1980-05-05—Подача