Изобретение относится к области производства искусственных абразивных материалов.

Наиболее прогрессивным и широко применяемым в абразивной .промышленности является способ получения абразветого электрокорунда (Например нормального) ,в электропечах по технологии ««а вьипуск. В процессе плавки расплав сливают периодически через летку в специ.альную изложницу емкостью 16-20 т, в -которой осуществляют кристаллизацию электрокорунда.

При такой технологии производства окорость охлаждения электрокорунда в интервале кристаллизации (тем.пература 2000-1400°С) составляет 5-10°С в мняуту, в результате чего размеры кристаллов корунда превышают 600 мк.

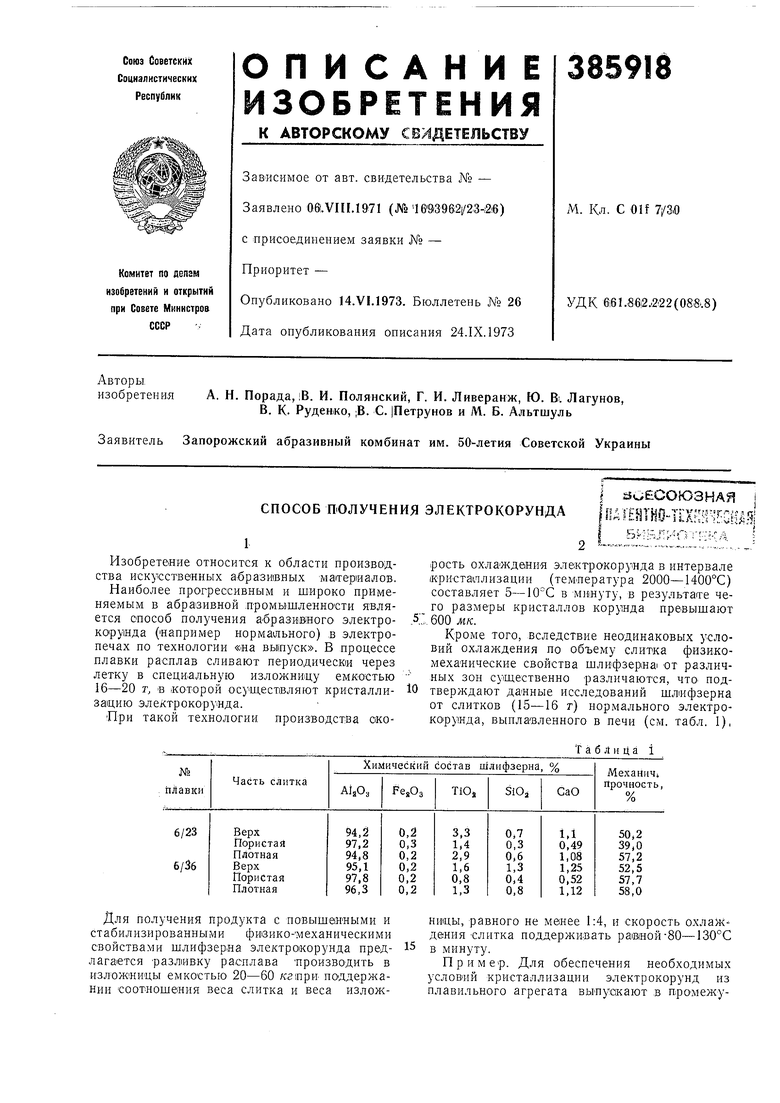

Кроме того, вследствие неодинаковых условий охлаждения по о бъему слитка физикомеха-нические свойства шлифзеряа от различных зон существенно различаются, что подтверждают да«ные исследований шлифзерна от слитков (15-16 т) нормального электрокорунда, выплавленного в печи (см. табл. 1),

Г а б л 11 ц а i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрокорунда | 1989 |

|

SU1713888A1 |

| Способ получения электрокорунда | 1980 |

|

SU975574A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ ЭЛЕКТРОКОРУНДОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078641C1 |

| Способ переработки слитков электрокорунда на шлифзерно | 1981 |

|

SU1002244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

| Способ получения нормального электрокорунда | 1989 |

|

SU1713889A1 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

Для получения продукта с повышаняыми и стабилизированными фивико-механическими свойствами шлифзерна электрокорунда предлагается разл1ивку расплава производить в излюж ницы емкостью 20-60 /сгпри поддержании соотношения веса слитка и веса изложницы, равного не менее 1:4, и скорость охлаждения слитка поддерживать раганой-ЗО-130°С в минуту.

Пример. Для обеспечения необходимых условий кристаллизации электрокорунд из плавильного агрегата вьшуакают в про-межуточную емкость с капибровамным отверстием, через которое расплав подают в формы-изложницы разлиеочной машины конвейерного типа, применяемые, например, в черной металлургии для разливки ферросплавов и чугуна, .в которых осуществляют кристаллизацию электрокорунда.

Предпочтительная емкость изложниц 20- 60 кг, соотиошение между весОМ слитка и весом изложницы не менее 1:4. Скорость охлаждения слитка в интервале кристаллизации (температура 2000-1400°С) составляет 80- 130°С.в минуту. Скорость охлаждения расплава регулируют скоростью заполнения изложницы, ее емкостью и массой.

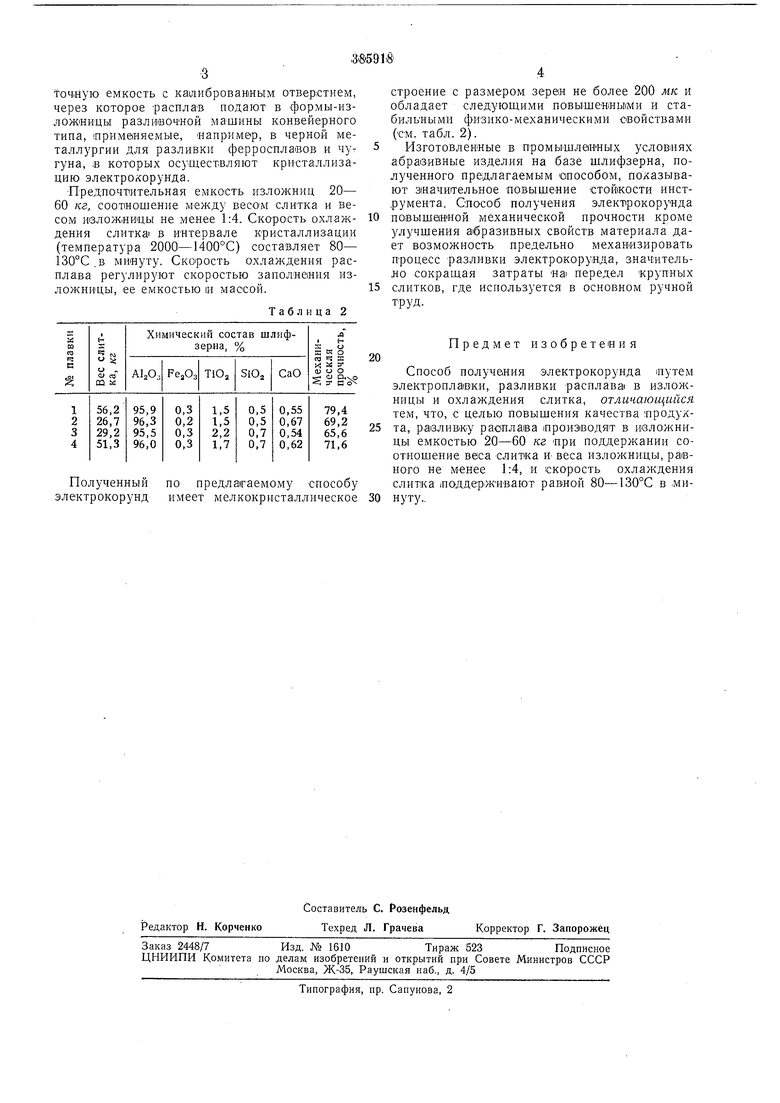

Таблица 2 Полученный по предлагаемому способу имеет мелкокристаллическое электрокорунд

строение с размером зерен не более 200 мк и обладает следующими П01выщен1ны1ми и стабильными физико-механическими свойствами (см. табл. 2).

Изготовленные в промышленных условиях абравивные изделия на базе шлифзерна, полученного предлагаемым способом, показывают значительное цовышение стойкости инст.румента. Способ получения электрокорунда повышенной механической прочности кроме улучшения абразивных свойств материала дает возможность предельно механизировать процесс разливки электрокорунда, значительно сокращая затраты Hai передел крупных слитков, где используется в основном ручной труд. Предмет изобретения Способ получения электрокорунда путем электроплавки, разливки расплава в изложницы и охлаждения слитка, отличающийся тем, что, с целью повышения качества лродулта, разливку расплава ороизводят в ивложницы емкостью 20-60 кг нри поддержании соотношение веса слит1ка и веса изложницы, равного не м«нее 1:4, и скорость охлаждения слитка цоддерживают равной 80-130°С в .минуту..

Даты

1973-01-01—Публикация