Изобретение относится к промышленности синтетического каучука, в частности, к изготовлению латексов .неэмульсионных полимеров, используемых в производстве пленок, покрытий, герметиков и др., например, латексов бутилкаучука, цис-полиизопрена, полиизобутилена, сополимеров этилена и йропилена (двойного и тройного), изобутилена и стирола и других полимеров каталитической полимеризации,

Латексы указанных полимеров изготовляют 1 путем растворения полимера, эмульгирования раствора в водной среде с последующей отгонкой растворителя из эмульсии и концентрированием.

Основным недостатком такого способа является сильная вспениваемость эмульсий в процессе отгонки из них растворителя, приводящая к нарушению технологического процесса (переброс эмульсии в систему конденсации) и потерям полимера.

Известны композиции для получения латексов неэмульсионных полимеров, включающие полимер, растворитель, эмульгат ор, воду и в качестве антивспенивающей добавки - полиалкилсилоксаны, эфиры минеральных кислот 2.

Введение в эмульсию указанных пеногасящих добавок снижает ценообразование на непродолжительное время, так как такие антивспениватели-в щелочной среде при повыц-енной температуре легко гидролизуются.

Известна также композиция для получения латекса неэмульсионногополимера, включающая полимер, раствори10тель, эмульгатор, воду и силикат щелочного металла 3. При этом вспенивающая способность эмульсий снижается в 1,5-7 раз, что, однако, в ряде случаев недостаточно для нормального15ведения процесса дегазации. Кроме того, получаемые латексы содержат большое количество некаучуковых прммесей, что приводит к повышению их вязкости и ограничивает применение 33.

20

Целью настоящего изобретения является снижение вспениваемости эмульсий в процессе отгонки растворителя.

Поставленная цель достигается тем, что композиция для получения латекса

25 неэмульсионного полимера, включающая полимер, растворитель, эмульгатор, воду и антивспенивакжцую добавку, в качестве добавки используется латекс сополимера диенового углеводорода с

30 10-40 мае. ч. акрилонитрила.или сополймера диенового углеводорода с 10-40 мае. ч. акрилонитрила и 1-3 мае. ч. непредельной карбоновой киелоты при еледующем еоотноиении компонентов (мае.ч.) на 100 мае.ч. полимера: Раетворитель 25-1000 Эмульгатор4-10 Вода150-600 Антивепенивающая добавка0,2-2,0 Указанная композиция для облегчения отгонки раетворителя дополнитель но может еодержать этиловый епирт в количеетве, необходимом для образова ния азеотропной емееи типа раствори тель-епирт или растворитель-спиртвода е пониженной температурой кипения (40-150 мае.ч. на 100 мае.ч. кау чука) . В качеетве антивепенивающей добанки могут быть иепользованы латек. еы эмульеионной полимеризации таких диеновых углеводородов, как бута- ; диен 1,3, изопрен, пиперилен и др., в качеетве непредельных карбоновых кислот - акриловая, метакриловая -и др. Полимеризацию осуществляют до конверсии мономеров около 100% при 20-35 С известными способами по обычным рецептам. В качеетве растворителей.применяют алифатические, нафтеновые и арома тические углеводороды (н-петан, изопентан,н-гексан,- экстракционный бензин, диклогекеан, бензол, толуол и др.) и их галоидпроизводные (хлористый этил, хлороформ и др.), в качест ве эмульгаторов - ПАВ анионного типа (олеат калия, калиевое мыло диспропорционированной канифоли (КМДК), алкилбензосульфонат натрия и др.). . Введение в композицию меныме 0,2 мае. ч. антивепенивающей добавки на 100 N,ae. ч. полимера желаемого снижения вепениваемости эмульсий не дает; использование его в количестве большем 2, О мае.ч., к дальнейшему сн жению вспенинаемости. He приводит. Эффективность предлагаемого изобр тения иллюстрируется следующими примерами. Пример.В автоклав емкостью 20 л с мешалкой и рубашкой для обогре ва загружают при перемешивании бСО г воды, 12 г олеата калия, 0,18 г 36%-ного латекса БН-ЗОК-2, полученно го эмульсионной сополимеризадней бутадиена-1,3, акрилонитрила и метакриловой киелоты (соотношение мономеров 67:30:2, температура 30 С ,120 г . этилового спирта, 300 г крошки бутилкаучука марки БК-1675 и 750 г экстрак ционного бензина, что соответствует композиции следующего состава (мае. ч): Каучук 6К-1675 Т Бензин Олеат калия Этиловый епирт Латеке БН-ЗОК-2 Растворение полимера осуществляют при перемешивании содержимого автоклава при 40-42 С в течение 10ч, эмульгирование раетвора в водной ереде - е помощью центробежного наеоеа марки 1,5к-6 при 20°С в течение 6 ч. Отгонку раетворителя из эмульсии проводят непосредственно из автоклава при работающей мешалке при 40-45 0 и давлении 380-420мм рт.ст до содержания бензина в латексе не более 0,2 %. Для сравнения в тех же условиях получают латеке ВК-1675Т с иепользованием в качестве антивспенивакадей добавки силиката натрия в коли естве 10 мае.ч. на 100 мае.ч полимера (в соответствии с прототипом).Полученные данные приведены в таблице. Пример2. В автоклав по примеру 1 загружают при перемешивании 1800 г воды, 33 г КМДК, 7 Г 34,6%-га латекса БН-40К-3, полученного эмульсионной сополимеризацией изопрена, акрилонитрила и акрилвв.ой кислоты (соотношение мономеров 57:40:3 температура ), 300 г крошки полимеры СКИ-3 и 3000 г изопентана, что соот-, ветствует композиции следуквдего состава (мае.ч): Каучук СКИ-3 100 Изопентан1000 эмульгатор КМДК 10 Вода600 Латеке БН-40К-3 2,0 Латеке СКИ-3 получают nq примеру 1 Для еравнения в тех же условиях получают латекс СКИ-3 е иепользованием в качестве антивепенивающей добавки силиката натрия в количеетве 10 мае.ч. на 100 мае.ч. полимера (в еоответетвии е прототипом). Полученные данные приведены в таблице. ПримерЗ.В автоклав по примеру 1 загружают при перемешивании 1200 г воды, 24 г КМДК, 11 г 33,5%-го латекса БН-10К-1, полученного эмульсионной еополимеризацией бутадиена, акрилонитрила и метакриловой киелоты (соотношение мономеров 89:10:1, температура 32С),.450 г этилового спирта, 300 г крошки полиизобутилена П-200 и 2400 г циклогекеана, что соответствует композиции следующего состава (мае.ч): Каучук П-200 100 Циклогекеан 800 КМДК8 Этиловый спирт 150 Вода400 Латекс БН-10К-1 1,2

Растворение полимера осуществляют при перемешивании содержимого автоклва при 55-60°С в течение 12 ч,эмульгирование - по примеру 2 в течение 8 ч отгонку растворителя из эмульсии -г из автоклава при 50-60°С и давлении 450-500 мм рт.ст. до содержания цйклогексана в латек.се не более 0,2%.

Для сравнения в тех же условиях получают латекс П-200 с использованием в качестве антивспениваквдей до бавки силиката натрия в количестве 10 мае.ч.на 100 мае.ч. полимера. По л5 ченные данные приведены в таблице.

Пример 4. В автоклав по примеру 1 загружают при перемешивании 1200 г воды, 24 г калиевой соли СЖК, Гб г 31,5%-го латекса СКН-40, полученного .эмульсионной сополимеризацией бутадиена-1,3 с акрилонитрилом (соотношение мономеров 60:40, температура ),400 г композиции следующего состава (мае.ч.);

Каучук СКЭПТ-40 100

н-Гексан500

К-соль СЖК6

Вода300

Латекс СКН-40 0,5

Латекс получают по примеру 3.

Для сравнения в тех же условиях получают латекс СКЭПТ-40 с иепользованием в качеетве антивепенивающей добавки силиката натрия в количестве 10 мае.ч. -на 100 мае.ч. полимера. Полученные данные приведены и таблиц

П р и м е р 5. Латекс каучука БК-1645Т получают по рецепту и технологии , опиеанньвл в примере 1, иепользуя в качестве пеногасящей добавки 34%-ый латеке СКН-26, полученный эмульейонной еополимеризацией изопрена е акрилонитрилом (соотношение мономеров 74:26, температура 28с) в количестве 0,3 мае.ч. на 100 мае.ч. БК-1645 Т.

Соотношение компонентов в композиции, мае.ч:

Каучук БК-1645Т 100

Бензин250

Олеат калия4 ,0

Этиловый епирт 40

Вода150

Латекс СКН-26 0,3 Для сравнения в тех же условиях получают латекс БК-1645Т с использованием в качеетве антивепенивающей добавки силиката натрия в количестве 10 мае.ч. на 100 мае.ч. полимера. Полученные данные приведены в таблице.

Пример 6. Латекс полиизобутилена П-150 получают по рецепту и технологии, описанным в примере 3, используя в качестве антивепенивающей добавки 32,8%-ый латеке СКН-10, полученный эмульсионной еополимеризацией пиперилена с акрилонитрилом (соотношение мономеров 90:10, температура 32°С), в количестве 1, 5 мае;ч на 100 мае. ч. П-150.

Каучук100

Изопентан1000

КМДК8

Этиловый епирт 150 Вода -600

Латеке СКН-10 1,5 Для сравнения в тех же условиях получают латекс П-150 с использованием в качестве антивспенивателя силиката натрия в количестве 10 мае,ч, на 100 мае.ч. полимера. Полученные данные приведены в таблице.

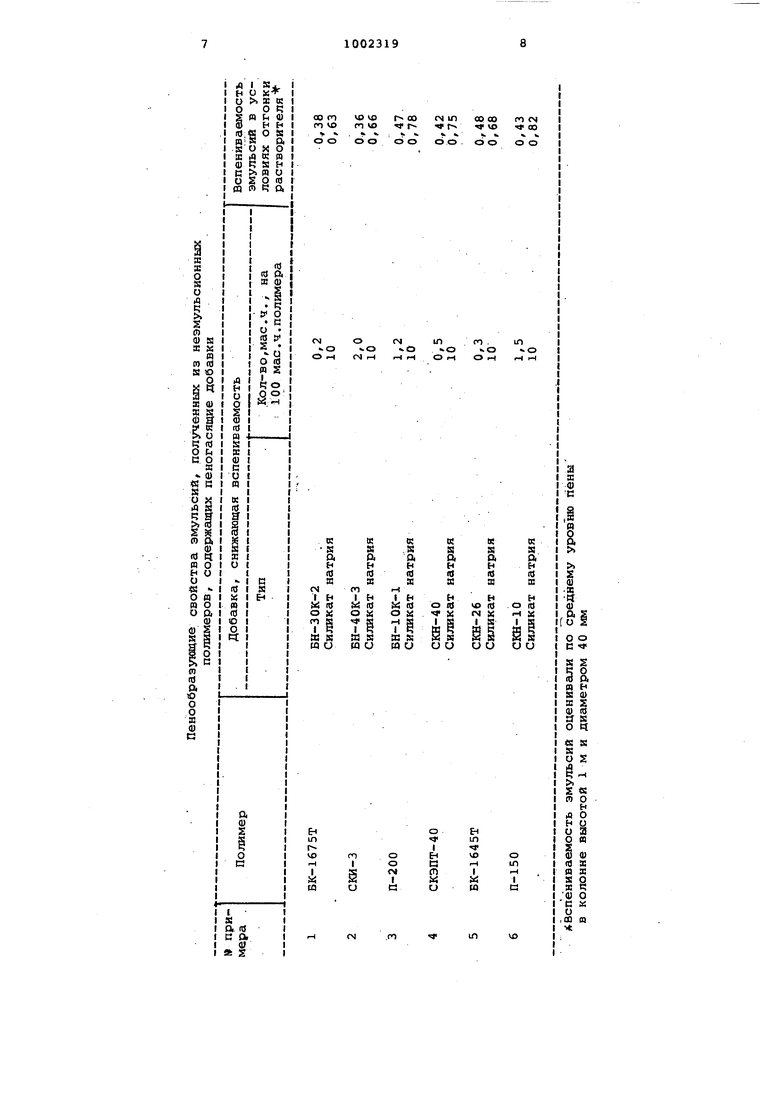

Из предетавленных данных следует, что использование в качеетве антивспениваквдей добавки латексов еополимеров диенов е акрилонитрилом или сополимеров диенов е акрилонитрилом и непредельной киелотой в количестве . до 2,0 мае.ч. вмеето силиката натрия в количестве 10 мае.ч. снижает вепениваемоеть эмульаий при отгонке раетворителя (выеота подъема пены уменьшаетея е 0,63-0,84 до 0,360,48 м). Подавление пенообразования эмульсий при их дегазации позволяет уе ранить. переброеы латекса в екётему конденеации. Наряду е этим ;исключается попадание в латексы большого количества некаучуковых примеЪей (силикат натрия), приводящих к ухудшению качества латекса и ограничивающих его применение. Формула изобретения 1. Композиция для получения лате са неэмульсйонного полимера, включа щая полимер, растворитель, эмульгатор, воду и антивспенивающую добавку, отличающаяся тем, что, с целью снижения вспениваемости эмульсии в процессе отгонки раст ворителя, в качестве антивспениваюц добавки она содержит латекс сополимера диено&ого углеводорода с 10-40 мае.ч. акрилонитрила или сопо лимера диенового углеводорода с 10-40 мае.ч. акрилонитрила и 1-3 мае.ч. непредельной кислоты при следующем соотношении компонентов, мае.ч. на 100 мае.ч. полимера: Растворитель 250-1000 Эмульгатор . i4-10 Вода150-600 Антивспенивающая добавка, указанная выше 0,2-2,0 2. Композиция по п,1, отличающая с я тем, что, с целью oблeI чeния отгонки растворителя, она дополнительно содержит этиловый спирт в количестве 40-150 мае.ч. на 100 мае.ч. полимера. Источники информации, принятые во внимание при экепертизе 1. Патент Англии № 972602, кл. С 3 Р, 1963. 2. Патент США №3562196, 260-23, 1971. 3. Авторское евидетельетво СССР 612939, кл.С 08 L 9/10, 1978 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Способ получения водных дисперсий неэмульсионных полимеров | 1976 |

|

SU612939A1 |

| Способ получения концентрированного латекса с низкой вязкостью | 1981 |

|

SU1014834A1 |

| Композиция для получения водных дисперсий бутилкаучука и полиизобутилена | 1979 |

|

SU789541A1 |

| Способ получения карбоксилатных латексов | 1983 |

|

SU1174442A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Композиция для получения водной дисперсии неэмульсионного полимера | 1976 |

|

SU586653A1 |

| Способ отгонки растворителя из водных эмульсий растворов полимеров | 1985 |

|

SU1375629A1 |

| Композиция для получения полиуретанового латекса | 1980 |

|

SU960196A1 |

| Способ получения наполненного кремнеземом латекса каучука | 1979 |

|

SU857163A1 |

Авторы

Даты

1983-03-07—Публикация

1981-06-17—Подача