1

Изобретение относится к промышлённости синтетического каучука, в частности к изготовлению латексов неэмульсионных полимеров, используемых в производстве пленок, покрытий, герметиков н др., таких как латексы бутийкаучука, полиизобутилена, сополимеров этилена и пропилена (двойного и тройного), изобутилена и стирола и других полимеров каталитической полимеризации.

Известен способ, по которому изготовление латексов указанных полимеров осуществляют путем растворения полимера в растворителе, эмульгирования раствора в водной среде с последующей отгонкой ,5 растворителя из эмульсии и концентрированием l}.

Недостатком такого способа является сильная вспениваемоеть эмульсий в про- 20 цессе отгонки из них растворителя, приводящая к нарушению технологического процесса (переброс эмульсии в систему конденсации) и потерям полимера.

Известны композиции для получения латексов неэмульсионных полимеров, включающие полимер, растворитель, эмульгатор, воду и в качестве антивспенивающей добавки - полиалкилсилоксаны, эфиры минеральных кислот 2,.

Введение в эмульсии указанных антивспенивающих добавок снижает пеноо&разование на непродолжительное время, так как указанные добавки в щелочной среде при повыщенноЙ температуре легко гидролизуются.

Известна также композиция для получения латекса неэмульсионного полимера, содержащая полимер, растворитель, этиловый спирт, эмульгатор, воду и силикат щелочного металла в качестве антивспенивающей добавки 1 3 J.

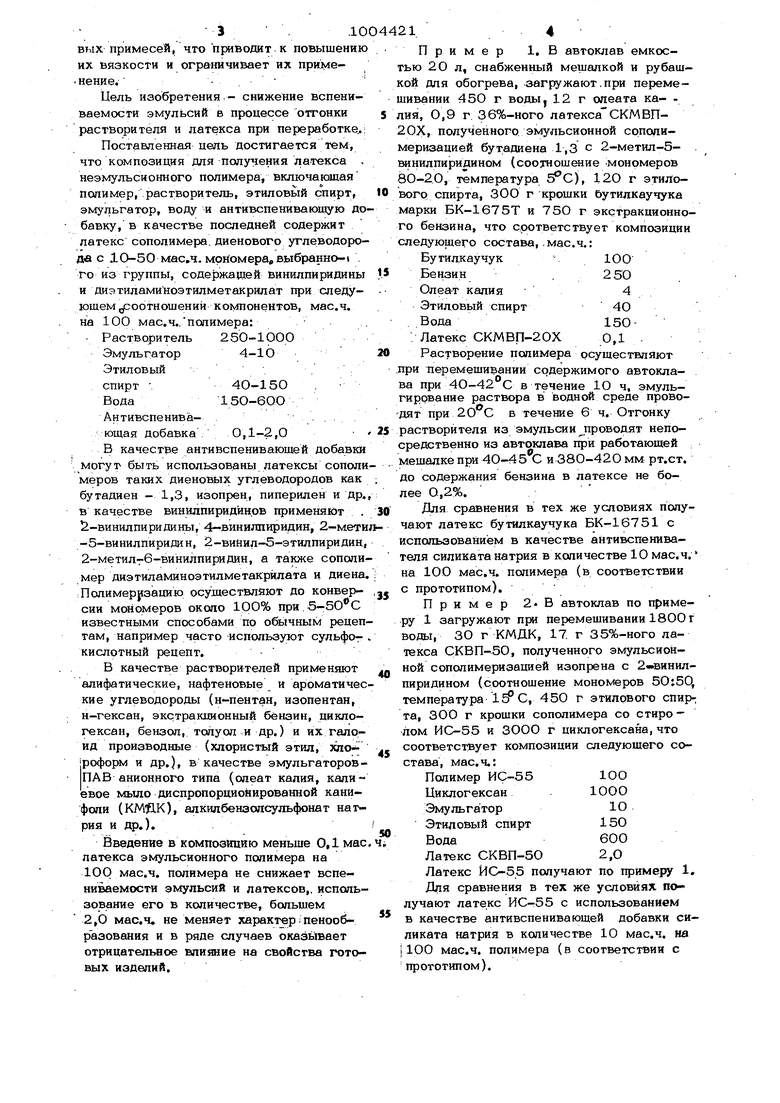

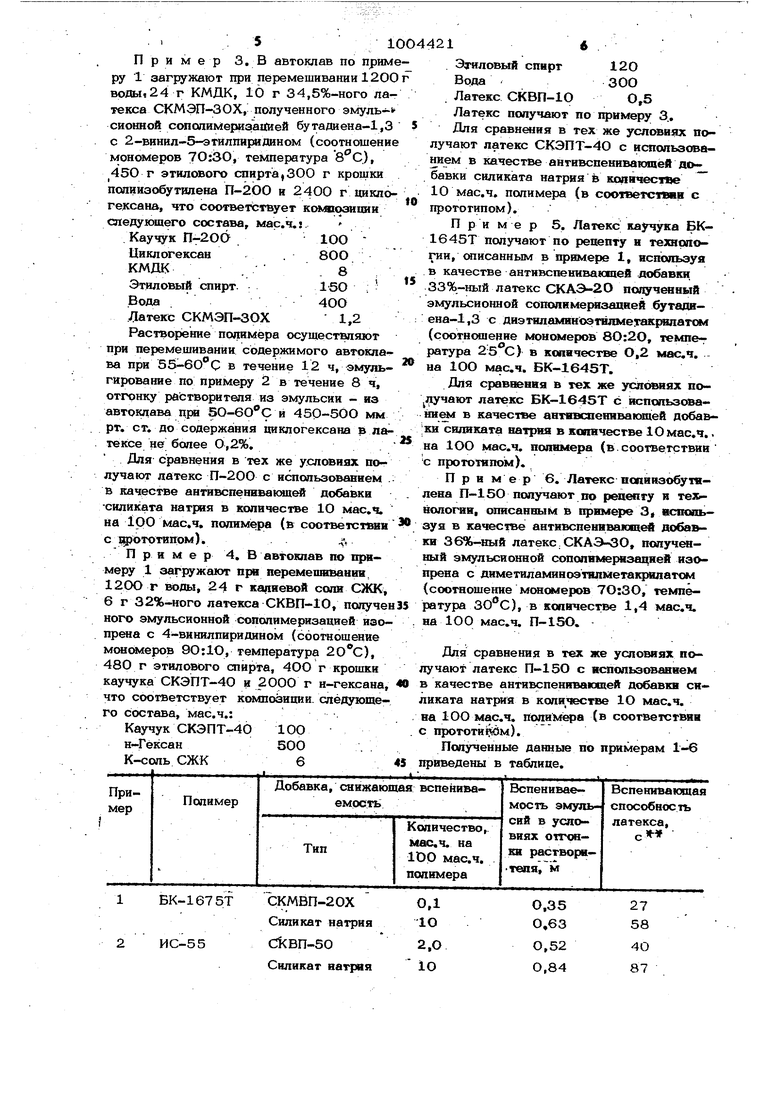

При этом вспенивающая способность эмульсий и лaтekcoв снижается в 1,5- . 7 раз, что в ряде случаев недостаточно для нормального ведения процесса дегазации. Кроме того, получаемые латексы содержат большое количество некаучуковых примесей, что приводит к повышению их вязкости и ограничивает их приме.нение. - . Цель изобретения. - снижение вспениваем ости эмульсий в процессе отгонки растворителя и латекса при переработке.. Поставленная цепь достигается тем, что композиция для получения латекса неэмульсионного полимера, включающая полимер, растворитель, этиловый спирт, эмульгатор, воду и антивспениваюшую до бавку, в качестве последней содержит латекс сополимера, диенового углеводорода с 1О-50 мас.ч. MorioMspa, выбранно-1 го из группы, содержащей винилпиридины и диэтиламиноэтилметакрилат при следующем,зоотношении компонентов, мас.ч. на 100 мае.ч,.полимера: . Растворитель 250-1000 Эмульгатор4-1О Этиловый спирт 40-150 . Вода15О-6ОО Антивспенива-. . ющая добавка 0,1-2,0 В качестве антивспенивающей добавки могут быть использованы латексы сополи меров таких диеновых углеводородов как бутадиен - 1,3, изопрен, пиперилен и др в качестве винилпиридинрв применяют . -винилпиридины, 4-винилпирйдин, 2-мети -5-винилпиридан, 2-вийил-5-этилпиридин 2-метил-6-винилпиридин, а также сополи мер диэтиламиноэтилметакрйлата и диена IПолимеризацию осуществляют до конверсии мономеров около 1QO% при.5-50 С известными способами по обычным рецеп там, например часто используют сульфокислотный рецепт. В качестве растворителей применяют алифатические, нафтеновые и ароматичес кие углеводороды (н-пентан, изопентан, н-гексан, экстракционный бензин, циклогексан, бензол, толуол и др.) и их галоид производные (хлористый этил, хпо- роформ и др.), в качестве эмульгаторовПАВ анионного типа (олеат калия, калиевое мыло диспропорционированной канифоли (KMflK), алкилбензопсульфонат натрия и др.). Введение в композицию меньше 0,1 мае латекса эмульсионного полимера на 100 мас.ч. полимера не снижает вспениваемости эмульсий и латексов,. использование его в количестве, большем 2,0 мае.ч, не меняет характер пенообразования и в ряде случаев окаэьюает отрицательное влияние на свойства готовых изделий. Пример 1. В автоклав емкостью 20 л, снабженный мешалкой и рубашкой для обогрева, загружают.при перемешивании 45О г воды, 12 г опеата ка- ЛИЯ, 0,9 г 36%-ного латексаСКМВП20Х, полученного, эмульсионной срподимеризацией бутадиена 1,3 с 2-метил-5винилпиридином (соотношение -мономеров 8О-20, температура SPC), 120 г этилового спирта, ЗОО г крошки бутилкаучука марки БК-1675Т и 75О г экстракционного бензина, что соответствует композиции следующего состава, .мас.ч.: Бутилкаучук10О Бензин,25О Олеа-т калия 4 Этиловый спирт40 Вода15ОЛатекс СКМВП-20Х0,1 . Растворение полимера осуществляют .при перемешивании содержимого автоклава при 40-42с в течение 1О ч, эмульгирование раствора в водной среде проводят при 20с в течение 6 ч. Отгонку растворителя из эмульсии проводят непосредственно из автоклава при работающей мешалке при 40-45 С и380-42Омм рт.ст. до содержания бензина в латексе не более О,2%. Для сравнения в тех же условиях получают латекс бутилкаучука БК-16751 с использованием в качестве антивспенивателя силиката натрия в количестве 10 мас.ч. на 100 мас.ч. полимера (в соответствии с прототипом). Пример 2-В автоклав по примеру 1 загружают при перемешивании 1800 г воды, ЗО г КМДК, 17. г 35%-ного латекса СКВП-5О, полученного эмульсионной сополимеризацией изопрена с 2-винилпиридином (соотношение мономеров 50:50, температура 1# С, 450 г этилового спир та, ЗОО г крошки сополимера со стиролом ИС-55 и ЗООО г циклогексана, что соответствует композиции следующего состава, мас.ч.: Полимер ИС-551ОО Циклогексан10ОО Эмульгатор10 Этиловый спирт15О Вода6ОО Латекс СКВП-502,0 Латекс ИС-55 получают по примеру 1. Для сравнения в тех же условиях получают латекс ИС-55 с использованием в качестве антивспенивающей добавки силиката натрия в количестве 10 мас.ч. на 1100 мас.ч. полимера (в соответствии с прототипом). Пример 3. В автоклав по прим ру 1 загружают при перемешивании 1200 воды, 24 г КМДК, 10 г 34,5%-ного латекса СКМЭП-ЗОХ, полученного эмуль-i сионной ссшопимеризацией бутадиена-1,3 с 2-винил-5-этилпиридином (соотношение мономеров 7О:ЗО, температура ), 45О г этилового спирта,300 г крошки полиизобутцпена П-2Ьо и 24ОО г циклогексана, что соответствует ксАшоашгаи следующего состава, мас.ч,. Каучук П-2Об1ОО Циклогексан. 8ОО КМДК..8 Этиловый спирт.15О Вода4ОО Латекс СКМЭП-ЗОХ1,2 Растворение полимера осуществляют при перемешивании содержимого автоклава при 55-60 С в течение 12 ч, эмульгирование по примеру 2 в течение 8 ч, отгонку растворителя из эмульсии - из автоклава пуа 5О-6О С и 450-50О мм рт. ст. до содержания циклогексана в лаг тексе не более 0,2%, Для сравнения в тех же условиях получают латекс П-2ОО с использованием в качестве антивспенивакяц добавки силиката натрия в количестве 1О мае.ч. на ipO мас,ч, полимера (в соответствии с щ)Ототипрм).А Пример 4. В автоклав по примеру 1 загружают при перемешивании, 12ОО г воды, 24 г келиевой соли СЖК 6 г 32%-ного латекса СКВП-10, получе ного эмульсионной сополимеризацией изопрена с 4-винш1Пиридином (соотношение Этиловый спирт12О ВодаЗОО . Латекс СКВП-1ОО,5 Латекс получают по примеру 3., Для сравнения в тех же условиях получают латекс СКЭПТ-40 с использованием в качестве антивспенивакпцёй до- бавки силиката натрия в количеспе 10 мас.ч. полимера (в соответствии с прототипом). Пример 5. Латекс каучука БК- 16 45Т получают по рецепту и технологии, сятисанным в примере 1, используя в качестве антивспениваюшей добавки 33%-ный латекс СКАЭ-2О попучевный эмульсионной сопопимертзапией бутадиена- ,3 с диэтиламиноэтилметакрвлатсм (соотношение мономеров 8О:2О, температура 25 С) в количестве О,2 мае.ч. на 1ОО мас.ч. БК-1645Т. Для сравнения в тех же условиях получают латекс БК-1645Т с йспопьзовани в качестве антввспенивакяцей добав;ки сЕШ1ката натрия в кспичестве 1Омас.ч.. на 1ОО . поламера (в.соответствии с прототипом). П р и мер 6. Латекс иопиизобутялена П-15О получают по реаепгу и тех вологии, описанным в примере 3« |Ю1юпьзуя в качестве антнвспенивающей добавки 36%-ный латекс.СКАЭ- ЗО, пояуч«1иый эмульсионной сопопимерязацяей изопрена с диметиламиноэтядметакрилатом (соотношение мономеров 7О:ЗО, температура ), в количестве 1,4 мас.4. на 1ОО мас.ч. П-15О.

1004421

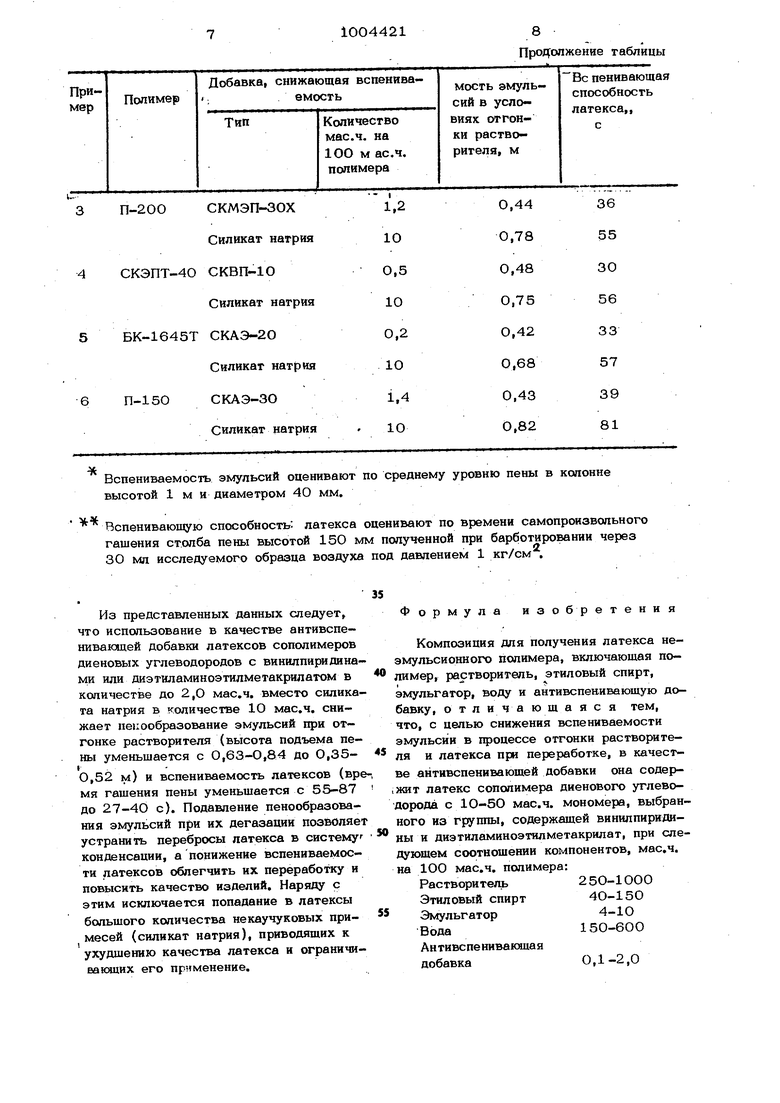

8 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Способ получения концентрированного латекса с низкой вязкостью | 1981 |

|

SU1014834A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Способ отгонки растворителя из водных эмульсий растворов полимеров | 1985 |

|

SU1375629A1 |

| Композиция для получения водных дисперсий бутилкаучука и полиизобутилена | 1979 |

|

SU789541A1 |

| Способ получения водных дисперсий неэмульсионных полимеров | 1976 |

|

SU612939A1 |

| Композиция для получения водной дисперсии неэмульсионного полимера | 1976 |

|

SU586653A1 |

| Композиция для получения водной дисперсии бутилкаучука | 1977 |

|

SU717067A1 |

| Способ получения наполненного кремнеземом латекса каучука | 1979 |

|

SU857163A1 |

| Ядерная энергетическая установка | 1976 |

|

SU584653A1 |

Т Из представленных данных следует, что использование в качестве антивспенивающей добавки латексов сополимеров диеновых углеводородов с винилпиридинами или диэтиламиноэтилметакрилатом в количестве до 2,0 мае.ч. вместо силика та натрия в количестве Ю мас.ч. снижает пеиообразование эмульсий при отгонке растворителя (высота подъема пены уменьшается с О,63-О,84 До 0,35О,52 м) и Вспениваемость латексов (вр мя гашения пены уменьшается с 55-87 до 27-40 с). Подавление пенообразования эмульсий при их дегазации позволяе устранить перебросы латекса в систему конденсации, а понижение вспениваемости латексов облегчить их переработку и повысить качество изделий. Наряду с этим исключается попадание в латексы большого количества некаучуковых примесей (силикат натрия), приводящих к ухудшению качества латекса и ограничивающих его применение. Вспениваемость эмульсий оценивают по среднему уровню пены в копонне высотой 1 м и диаметром 40 мм. Вспенивающую способность: латекса оценивают по времени самопроизвольного гашения столба пены высотой 15О мм полученной при барботировании через ЗО мл исследуемого образца воздуха под давлением 1 кг/см , Формула изо б р е т е н и я Композиция для получения латекса неэмульсионного полимера, включающая полимер, растворитель, этиловый спирт, эмульгатор, воду и антивспенивающую добавку, отличающаяся тем, что, с целью снижения вспениваемости эмульсии в гфоцессе отгонки растворителя и латекса при переработке, в качестве антивспенивающей добавки она содержит латекс сополимера диенового углеводорода с 1О-50 мас.ч. мономера, выбранного из группы, содержащей винилпиридины и диэтиламиноэтилметакрилат, при следующем соотношении компонентов, мас.ч. на 1ОО мас.ч. полимера: 25О-1ООО Растворитель 4О-150 Этиловый спирт 4-10 Эко льгатор 150-6ОО АН тивс пе нивакшая 0,1-2,0 добавка

91ОО442110

Источники информации,2. Патент США № 3562196,

принятые во внимание при экспертизекп. 26О-23, 1971.

1, Патент Англии № 972602,;№ 621939, ад. С 08 9/10, 1978

кп. СЭР, 1963.(протЬтип).

Авторы

Даты

1983-03-15—Публикация

1981-06-17—Подача