Изобретение относится к промышленности синтетического каучука, в частности к изготовлению концентрированных латексов, используемых в производстве клеев, губки, пленок, покрытий и других изделий.

Известен способ получения латексов неэмульсионных полимеровпутем эмульгирования в водной среде, содержащей поверхностно-активное вещество (,ПАВ ) углеводородного раствора каучука с последующей отгонкой растворителя из эмульсии и концентрирования латекса методами отстаивания или центрифугирования С 1 1

Однако изготовление латексов указанным способом сопряжено с образованием побочного продукта - серума, в котором содержится до 20 полимера от его количества в исходном латексе. Кроме того, процесс отстаивания весьма длителен (2-5 сут) и отличается . плохой воспроизводимостью, а процесс центрифугирования малопроизводителен (не более 200 кг исходного латекса в час по сухому веществу) и сопровождается частыми забивками коагулюмом барабана сепаратора (продолжительность пробега сепаратора между чистками не превышает -S ч).

Указанные недостатки могут быть устранены при концентрировании латексов методом упаривания, -однако получаемые при этом концентраты содержат значительные количества ПАВ (до 10 мас.НсТ полимер ), вследствие чего отличаются высокой вязкостью (теряют текучесть при 50-55% ной концентрации) С23

Кроме тбго, избыточное содержание в латексе ПАВ yxyz;maeT физико-механические показатели изделий и увеличивает их водопоглощение. Снизить содержание ПАВ в рецептах получения латексов не представляется возможным, так как при этом резко возрастают потери полимера в виде коагулюма на стадии отгонки растворителя из эмульсий.

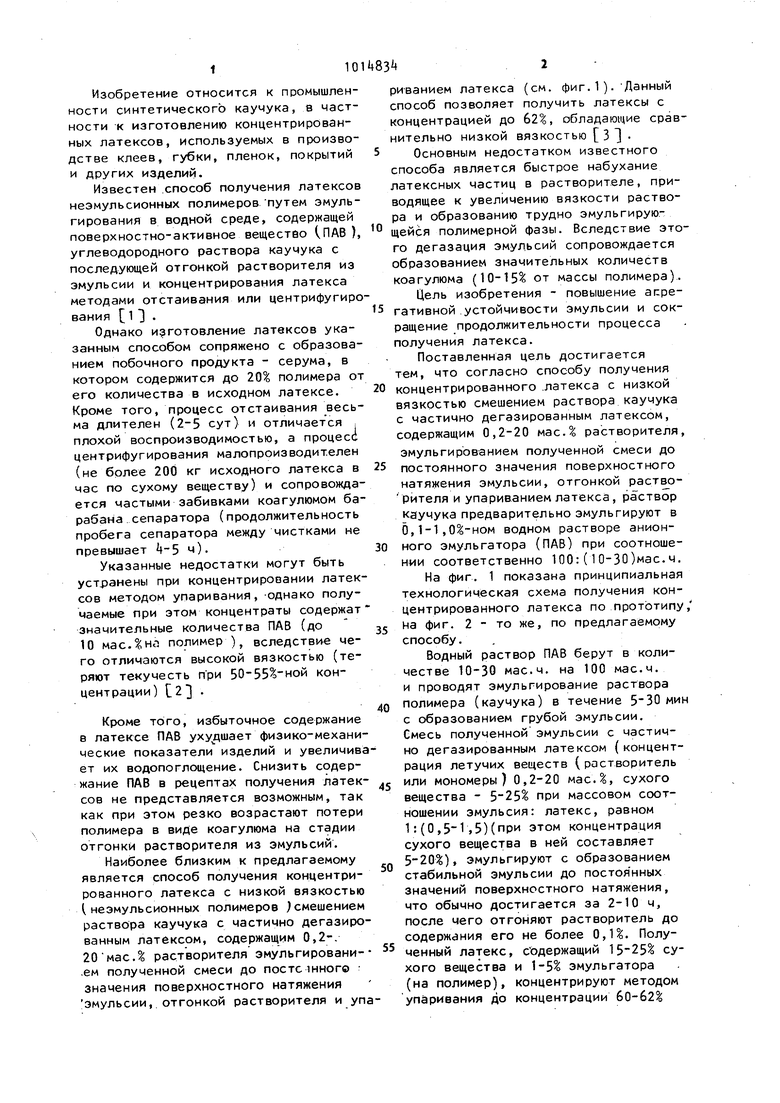

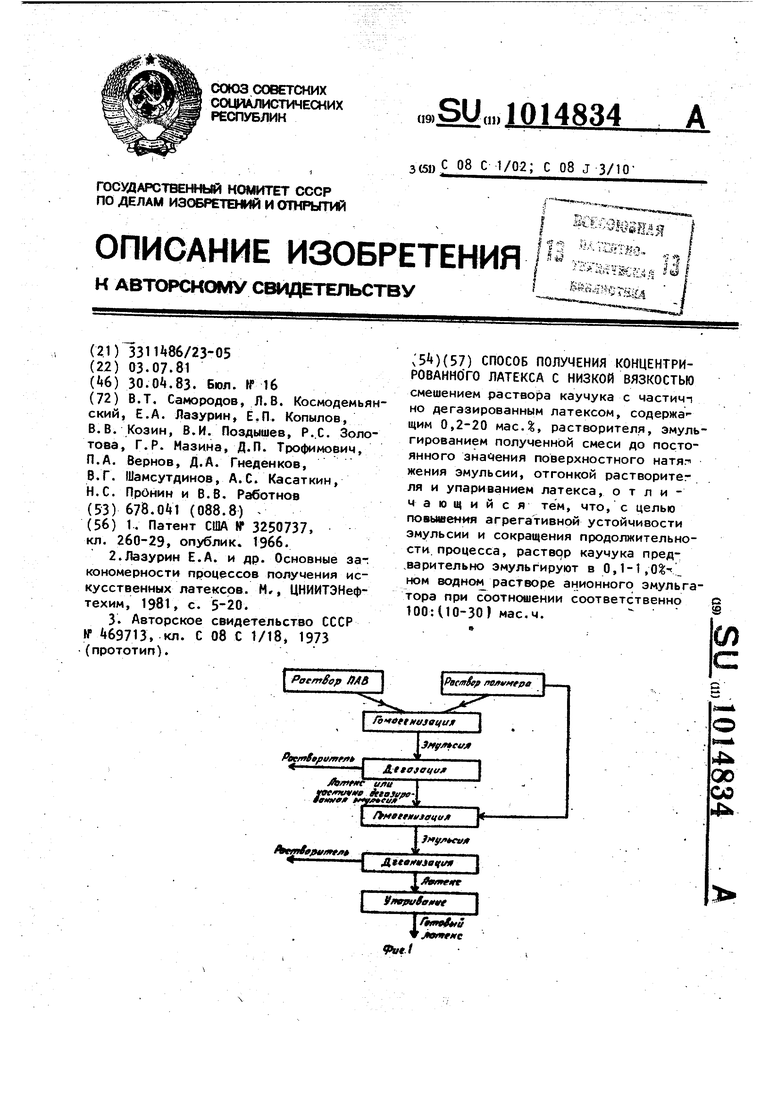

Наиболее близким к предлагаемому является способ получения концентрированного латекса с низкой вязкостью Л неэмульсионных полимеров смешением раствора каучука с частично дегазированным латексом, содержащим 0,2-, 20мае.% растворителя эмульгировани.ем полученной смеси до посте жногв значения поверхностного натяжения эмульсии, отгонкой растворителя и упа

риванием латекса (см. фиг.1).Данный способ позволяет получить латексы с концентрацией до б2, обладающие сравнительно низкой вязкостью ЗЗ Основным недостатком известного способа является быстрое набухание латексных частиц в растворителе, приводящее к увеличению вязкости раствора и образованию трудно эмульгирующейся полимерной фазы. Вследствие этого дегазация эмульсий сопровождается образованием значительных количеств коагулюма (10-15% от массы полимера). Цель изобретения - повышение arzpeгативной .устойчивости эмульсии и сокращение продолжительности процесса получения латекса.

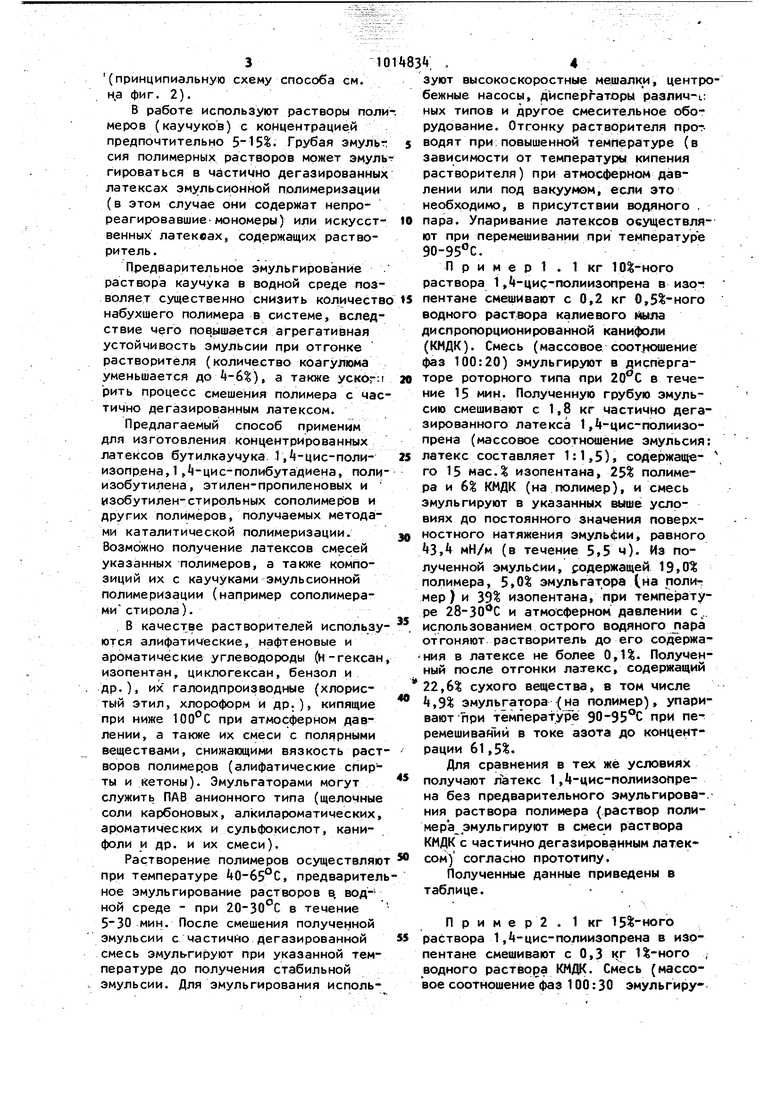

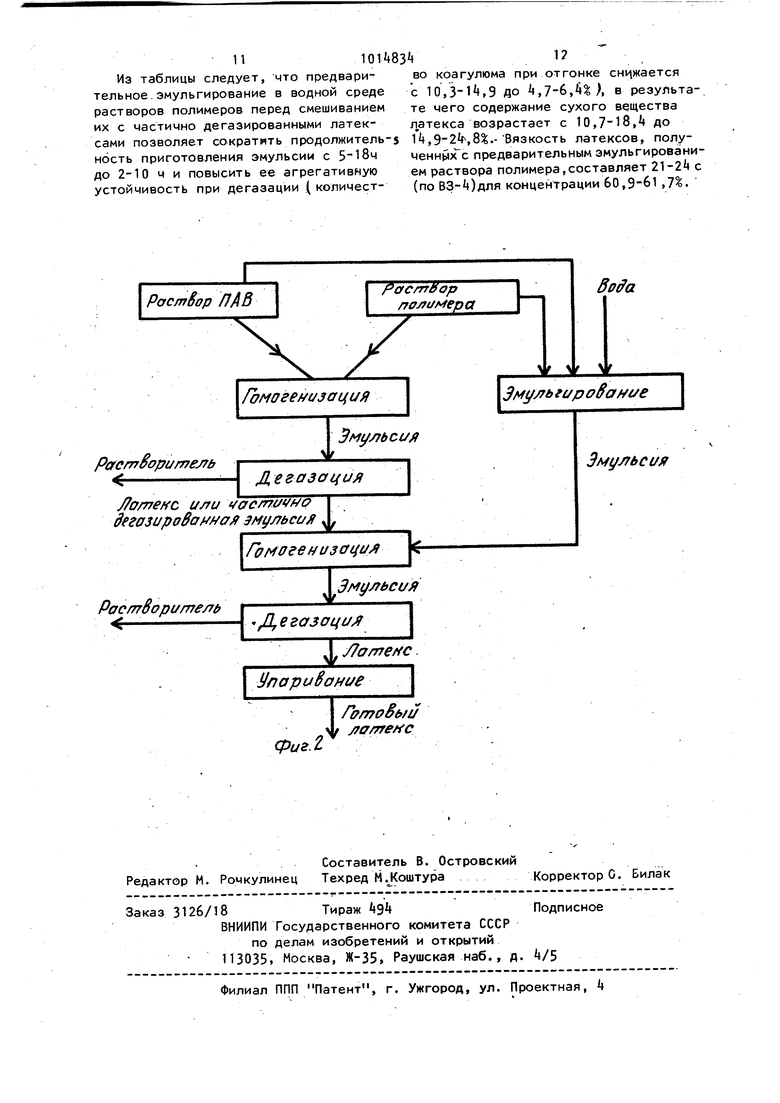

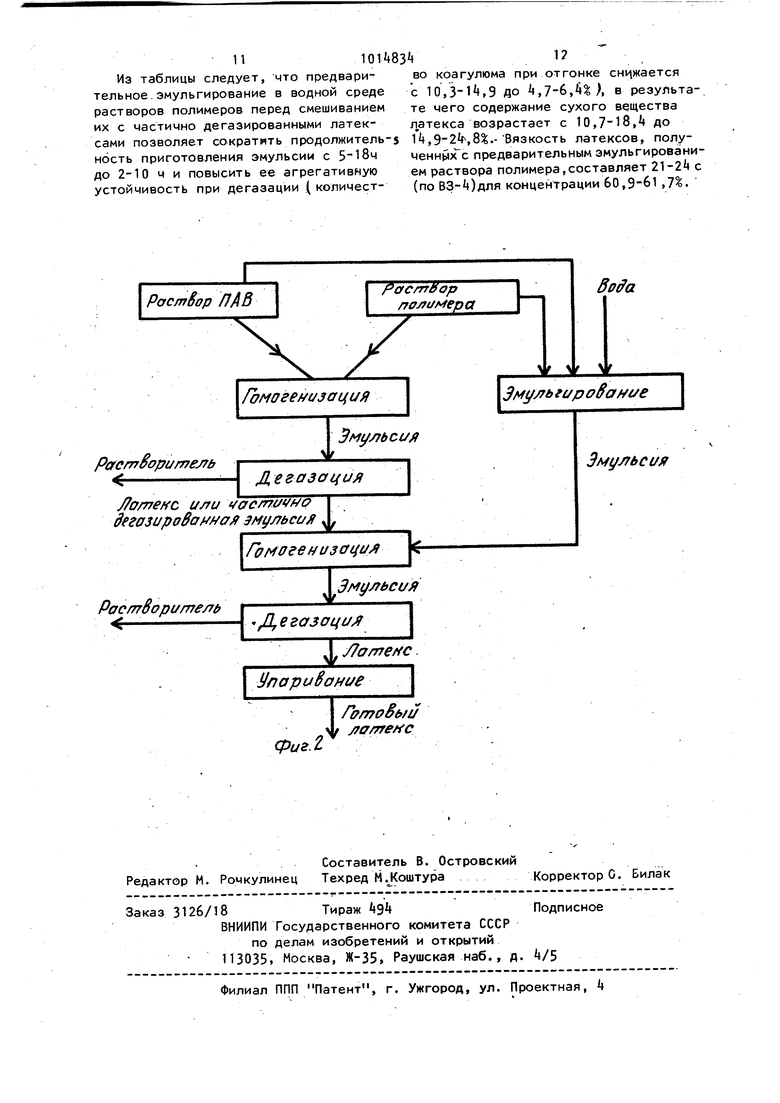

Поставленная цель достигается тем, что согласно способу получения концентрированного .латекса с низкой вязкостью смешением раствора каучука с частично дегазированным латексом, содержащим 0,2-20 мас.% растворителя, эмульгированием полученной смеси до постоянного значения поверхностного натяжения эмульсии, отгонкой растворителя и упариванием латекса, раствор каучука предварительно эмульгируют в 0,1-1, водном растворе анионного эмульгатора (ПАВ) при соотношении соответственно 100:(10-30)мас.ч. На фиг. 1 показана принципиальная технологическая схема получения концентрированного латекса по прототипу/ на фиг. 2 - то же, по предлагаемому способу.

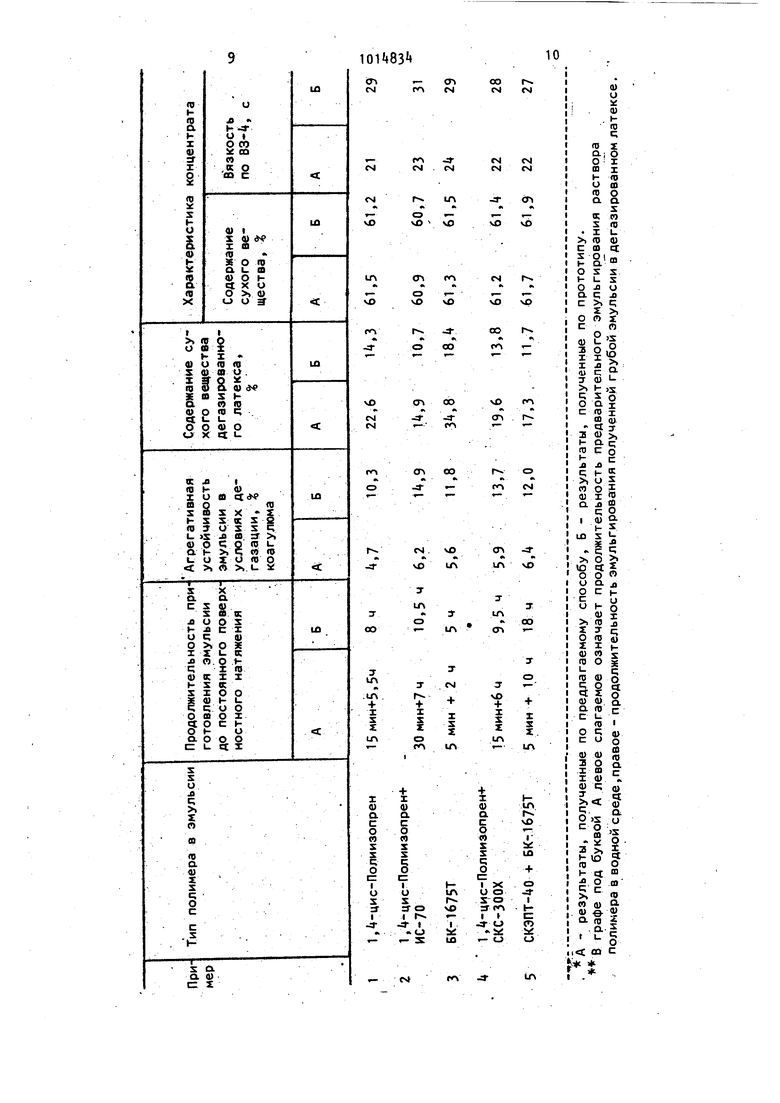

Водный раствор ПАВ берут в количестве 10-30 мае.ч. на 100 мае.ч. и проводят эмульгирование раствора полимера (каучука) в течение мин с образованием грубой эмульсии. Смесь полученной эмульсии с частично дегазированным латексом (концентрация летучих веществ (растворитель или мономеры) 0,2-20 мас.%, сухого вещества - при массовом соотношении эмульсия: латекс, равном 1:(О,,5)(при этом концентрация сухого вещества в ней составляет ), эмульгируют с образованием стабильной эмульсии до постоянных значений поверхностного натяжения, что обычно достигается за 2-10 ч, после чего отгоняют раетворитель до еодержания его не более 0,1%. Полученный латекс, сЪдержащий 15-25% сухого вещества и 1-5% эмульгатора (на полимер), концентрируют методом упаривания до концентрации 60-б2% (принципиальную схему способа см. на фиг. 2). В работе используют растворы полимеров (каучуков) с концентрацией предпочтительно Грубая эмульг сия полимернь(х растворов может эмульг тироваться в частично дегазированных латексах эмульсионной полимеризации (в этом случае они содержат непрореагировавшие мономеры) или искусственных латеквах, содержащих растворитель. Предварительное эмульгирование раствора каучука в водной среде позволяет существенно снизить количество набухшего полимера в системе, вследствие чего повышается агрегативная устойчивость эмульсии при отгонке растворителя (количество коагулюма уменьшается до ), а также ycKOrn рить процесс смешения полимера с час тично дегазированным латексом. Предлагаемый способ применим для изготовления концентрированных латексов бутилкаучука. 1,4-цис-полиизопрена, ,-цис-полибутадиена, поли изобутилена, этилен-пропиленовых и изобутилен-стирольных сополимеров и других полимеров, получаемых методами каталитической полимеризации. Возмбжно получение латексов смесей указанных полимеров, а также композиций их с каучуками эмульсионной полимеризации (например сополимерами стирола). В качестве растворителей использу ются алифатические, нафтеновые и ароматические углеводороды (н-гексан изопентан, циклогексан, бензол и др.), их галоидпроизаодные (хлористый этил, хлороформ и др;), кипящие при ниже при атмосферном давлении, а также их смеси с полярными веществами, снижающими вязкость раст воров полимеррв (алифатические спирты и кетоны). Эмульгаторами могут служить ПАВ анионного типа (щелочные соли карбоновых, алкилароматических, ароматических и сульфокислот, канифоли и др. и их смеси). Растворение полимеров осуществляю при температуре 0-65°С, предварител ное эмульгирование растворов водной среде - при 20-30°С в течение мин. После смешения полученной эмульсии с частично дегазированной смесь эмульгируют при указанной температуре до получения стабильной эмульсии. Для эмульгирования исполь10V ,4 зуют высокоскоростные мешалки, центробежные насосы, диспер -аторы раэлим-ч: ных типов и другое смесительное оборудование. Отгонку растворителя протводят при;повышенной температуре (в зависимости от температуры кипения растворителя) при атмосферном давлении или под вакуумом, если это необходимо, в присутствии водяного . пара. Упаривание латексов осуществляют при перемешивании при температурке ЭО-ЭБ С. П р и м е р 1 . 1 кг 10 -ного раствора 1, -цис-полиизопрена в изо-; пентане смешивают с 0,2 кг 0,5%-ного водного раствора калиевого йыла диспропорционированной канифоли (КМДК). Смесь (массовое соотношение фаз 100:20) эмульгируют в диспёргаторе роторного типа при в течение 15 мин. Полученную грубую эмульсию смешивают с 1,8 кг частично дегазированного латекса 1 , -цис-полиизопрена (массовое соотношение эмульсия: латекс составляет 1:1,5), содержаниего 15 мас. изопентана, 25% полимера и 6% КМДК (на полимер), и смесь эмульгируют в указанных выше условиях до постоянного значения поверхностного натяжения эмульсии, равного , мН/м (в течение 5,5 ч). Из полученной эмульсии, содержащей 19,0 полимера, 5,0 эмульгатора (.на поли-г мер) и 39 изопентана, при темпе|эатуре 28-30 С и атмосферном давлении с., использованием острого водяногоjiapa отгоняют растворитель до его содержания в латексе не более 0,Л%, Полученный после отгонки латекс, содержащий 22,6 сухого вещества, в том числе ,9 эмульгаторач(на полимер), упаривают при температуре 90-95 С при перемешиван ий в токе азота до концентрации б1,5. Для сравнения в тех же условиях получают латекс 1,1 -цис-полиизопрена без предварительного эмульгирова-. ния раствора полимера {раствор полимера эмульгируют в смеси раствора КМДК с частично дегазированным латексом) согласно прототипу. Полученные данные приведены в таблице. Пример2.1кг 15%-ного раствора 1,-цис-полиизопрена в изо пентане смешивают с 0,3 кг 1 -ного ; водного раствора КМДК. Смесь (массовое соотношение фаз 100:30 эмульгируют в диспергаторе роторного типа при 25°С в течение 30 мин. Полученную грубую эмульсию смешивают с 0,б5 кг частично дегазированного латекса изобутилен-стирольного сополимера ИС-70 (массовое соотношение эмульсия латекс составляет 1:0,5), содержащего 20% циклогексана, 25% полимера и 5% олеата калия (на полимер), и смесь эмульгируют в указанных выше условиях до постоянного значения поверхностного натяжения эмульсии, равного 2,6 мН/м (в течение 7ч). Полученную эмульсию, включающую 1б,0 полимера, ,2% эмульгатора (наполимер) и 50,3% растворителя, дегазируют с использованием острого водяного пара вначале при атмосферном давлеНИИ и 28-30 С (удаление изопентана), затем под вакуумом мм рт.ст. и 5-50 С до содержания углеводородов в латексе не более 0,1%, Получен ный после отгонки латекс, содержащий I,9% сухого вещества, в том числе 3,9% эмульгатора (на полимер), упари вают по примеру 1 до концентрации 60,9%. Для сравнения в тех же условиях получают латекс смеси 1 , -цис-полиизопрена и ИС-70 без предварительного эмульгирования раствора полимера согласно прототипу. Полученные данные приведены в таблице. ПримерЗ .1кг раствора бутилкаучука БК-1675 Т в циклогексане смешивают с 0,25 кг 0,7%ного водного раствора олеата калия. Смесь (массовое соотношение фаз 100:25) эмульгируют при в течение 5 мин. Полученную грубую эмульсию смешивают с 1,5 кг частично дега зированного латекса бутилкаучука БК-1675Т (массовое соотношение эмуль сия: латекс составляет 1:1,2), .содер жащего 18% циклогексана, 5% бутилкаучука и 4,0% олеата калия на полимер и смесь эмульгируют в указанных выше условиях до постоянного значения поверхностного натяжения эмульсии, равного 41,9 мН/м (в течение 2,0 ч). Из полученной эмульсии, содержащей k,S% полимера, 3,7% эмульгатора (на полимер )и 4А,5% растворителя, под давлением 50-500 мм рт.ст. и температу ре +5-50 С отгоняют циклогексан до его содержания в латексе не более 0,1%. Полученный латекс, содержащий ,8% сухого вещества, в том числе 3,6% эмульгатора (на полимер), упаривают по примеру 1 до концентрации 61,31. Для сравнения в тех же условиях получают латекс бутилкаучука без предварительного эмульгирования раствора полимера согласно прототипу. Полученные данные приведены в таблице. П р и м е р . 1,2 кг грубой эмульсии 1,4-цис-полиизопрена, изготовленной по примеру 1, смешивают с 1,2 кг частично дегазированного латекса СКС-ЗООХ массовое соотношение эмульсия: латекс составляет l:l), полученного эмульсионной полимеризацией и содержащего 0,2% свободного стирола, 18% полимера и 3,5% олеата калия (на полимер ;. Смесь эмульгируют в диспергаторе роторного типа 22°С до постоянного поверхностного натяг жения эмульсии, равного 39,8 мН/м (в течение 6ч). Полученную эмульсию включающую .13,2% полимера, 2,7% эмульгатора ( на полимерии 37,5% растворителя, дегазируют с использованием острого водяного пара вначале по примеру 2, а затем под вакуумом 200300 мм рт.ст. при температуре 708{fc до содержания углеводородов в латексе не более 0,1%. Полученный после отгонки латекс, содержащий t9,6% сухого вещества, в том числе 1,1% эмульгатора (на полимер), упаривают по примеру 1 до концентрации 61,2%. Для сравнения в тех же условиях получают латекс смеси 1,4-цис-полиизопрена и СКС-ЗООХ без предварительного эмульгирования раствора полимера согласно прототипу. Полученные данные приведены в таблице. Пример5. 1 кг 8%-ного раствора этилен-пропиленового сополимера СКЭПТ-40 в н-гексане смешивают с 0,1 кг 0,Т%-ного раствора алкилбензолсульфоната натрия. Смесь (массовое соотношение фаз 100:10 ) эмульгируют по примеру 3- Полученную грубую эмульсию смешивают с 0,9 кг частично дегазированного латекса бутилкаучука БК-1675Т (массовоесоотношение эмульсия: латекс составляет 1:0,82), содержащего 8% Н-гексана, 12% полимера и 5,5% олеата калия (на полимер ). Смесь эмульгируют в диспергаторе роторного типа при До-постоянного зйачения поверхностного натяжения эмульсии, равного 41 ,7 мН/м (в течение 10ч). Из полуlOценной эмульсии,содержащей Э,% пОл лимера, 3,2% 3Mynt raTOpa (на полимер ) и kS,S% Игёксана, при температуре 60-65°С и давлении мм рт.ст. удаляют растворитель до его содержания в .латексе не более 0,12. Полученный после отгонки латекс, содержащий 17)3% сухого вещества, в. том числе 2,7% эмульгатора (на полиtмер ), упаривают по примеру Г до концентрации 61,7. Для сравнения в тех же условиях получают латекс смеси СКЭТП-iO и БК-1675Т без предварительного эмульгирования раствора полимера согласно прототипу. Полученные данные приведены в таблице. Из таблицы следует, что предварительное, эмульгирование в водной среде растворов полимеров перед смешиванием их с частично дегазированными латексами позволяет сократить продолжительность приготовления эмульсии с до 2-10 ч и повысить ее агрегативную устойчивость при дегазации .( количество коагулюма при отгонке снижается с 10,3-1,9 до ,7-6,4%), в результате чего содержание сухого вещества л атекса возрастает с 10,7-18,t до Й,9-2i,8%.-Вязкость латексов, полуменнух с предварительным эмульгированием раствора полимера,составляет 21-2 с (по В3-)для концейтрации бО,9-б1 ,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения водных дисперсий бутилкаучука и полиизобутилена | 1979 |

|

SU789541A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Способ отгонки растворителя из водных эмульсий растворов полимеров | 1985 |

|

SU1375629A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Способ получения наполненного кремнеземом латекса каучука | 1979 |

|

SU857163A1 |

| Композиция для получения водной дисперсии неэмульсионного полимера | 1976 |

|

SU586653A1 |

| Ядерная энергетическая установка | 1976 |

|

SU584653A1 |

| Композиция для получения водной дисперсии бутилкаучука | 1977 |

|

SU717067A1 |

| Способ получения концентрированных водных дисперсий полимеров | 1973 |

|

SU469713A1 |

СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ЛАТЕКСА С НИЗКОЙ ВЯЗКОСТЬЮ смешением раствора каучука с частичт но дегазированным латексом, содержа-щим 0,2-20 мас., растворителя, эмульгированием полученной смеси до постоянного значения поверхностного натя.жения эмульсии, отгонкой растворитег ля и упариванием латекса, отличающийся тем, что, с целью повышения агрегативной устойчивости эмульсии и сокращения продолжительности, процесса , раствор каучука пред,аарительно эмульгируют в 0,1-1, ном водном растворе анионного эмульгаi тора при соотношении соответственно 100:

PacmSop ПАВ

/Ъмoгef/uJaцuй

pacrrrSopumej7b

Д,ееазоция ,1

/ Cf/Tjeffc u/fu deeo3upaBo f a/f (

rOMOd€HU30i{i /l kЭму/гьсия

- егазацал

J 0fneffc

Упариёоние

I fffmoSb/i/ Ф /fomeffc

фиг..

Boiffa

PocrrrSop gjft/A epa

1

3Mt/ bti/poSaf t/e

Змульси/f

Эмульсия

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3250737, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Основные заг кономерности процессов получения искусственных латексрв | |||

| М,, ЦНИИТЭНефтехим, 1981, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения концентрированных водных дисперсий полимеров | 1973 |

|

SU469713A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-03—Подача