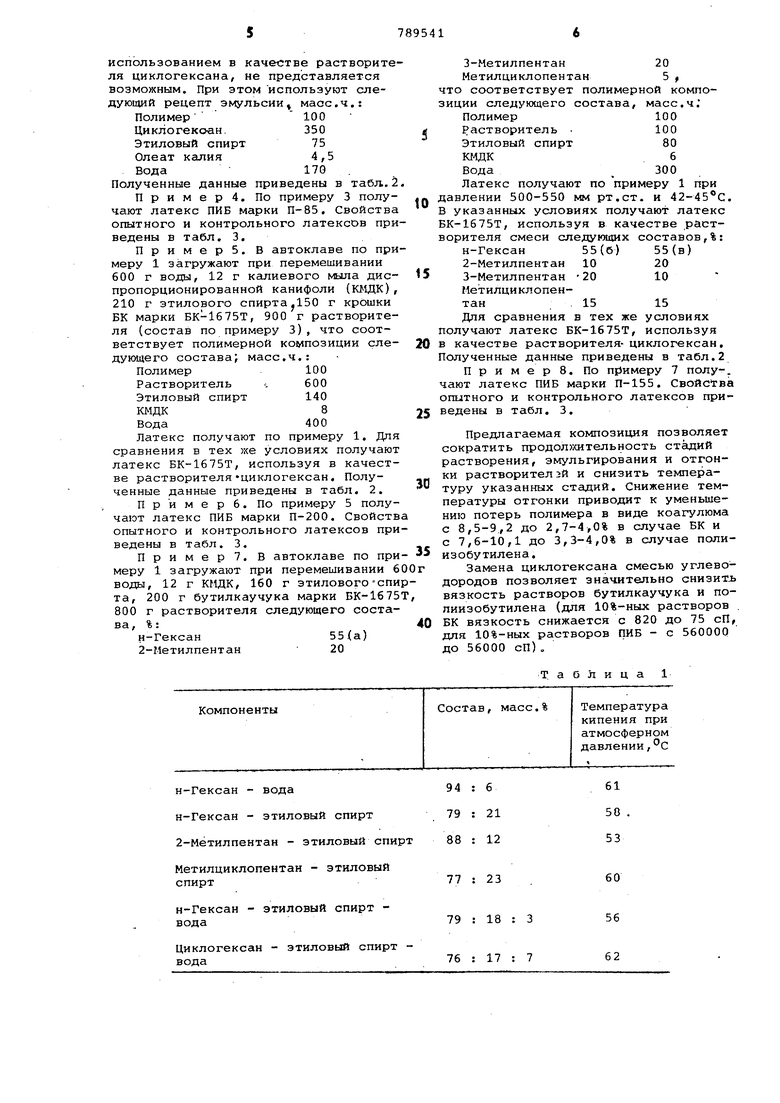

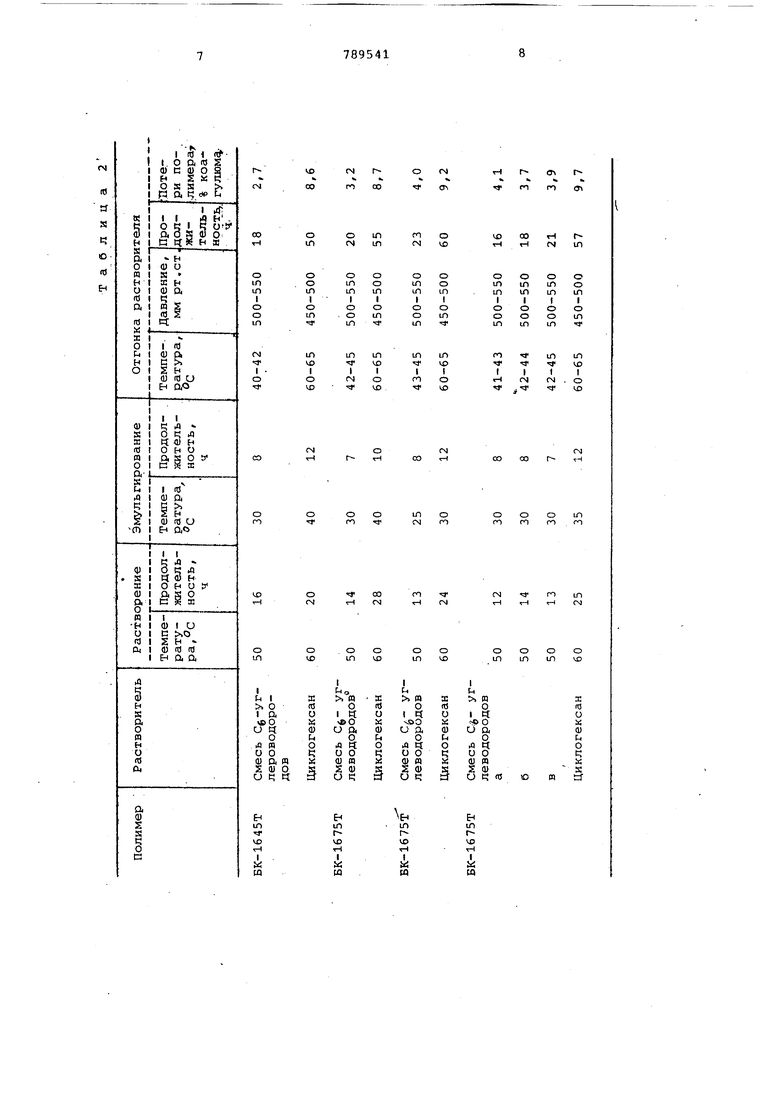

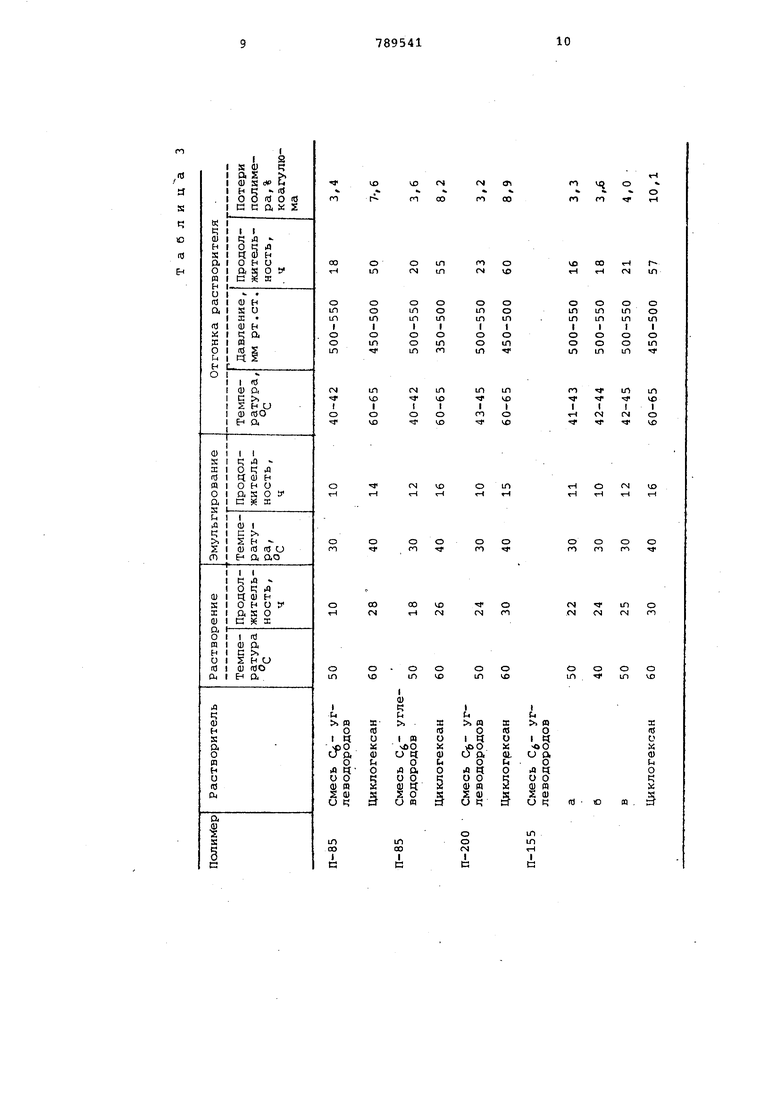

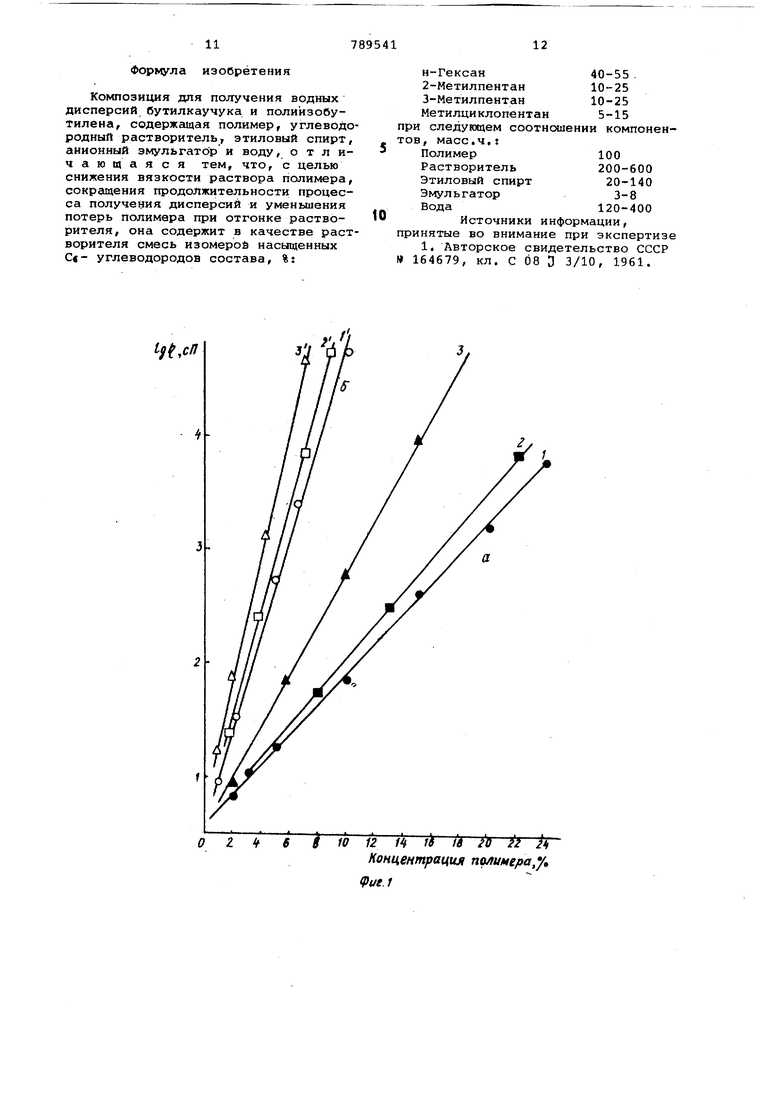

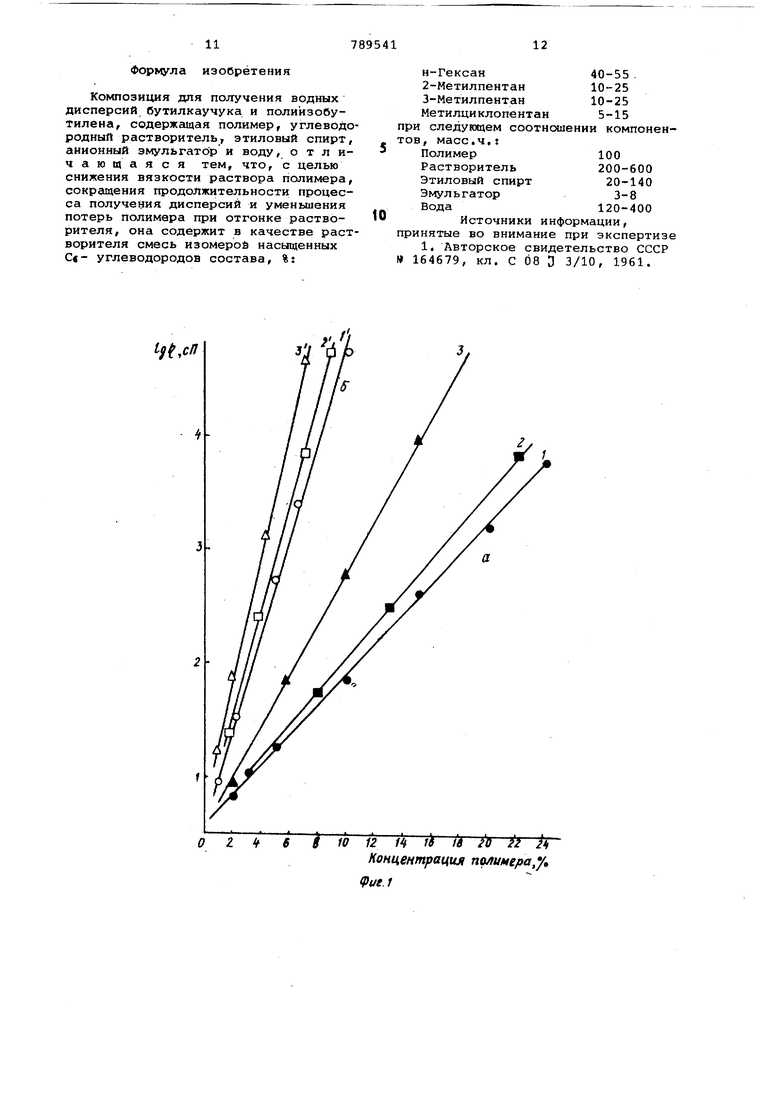

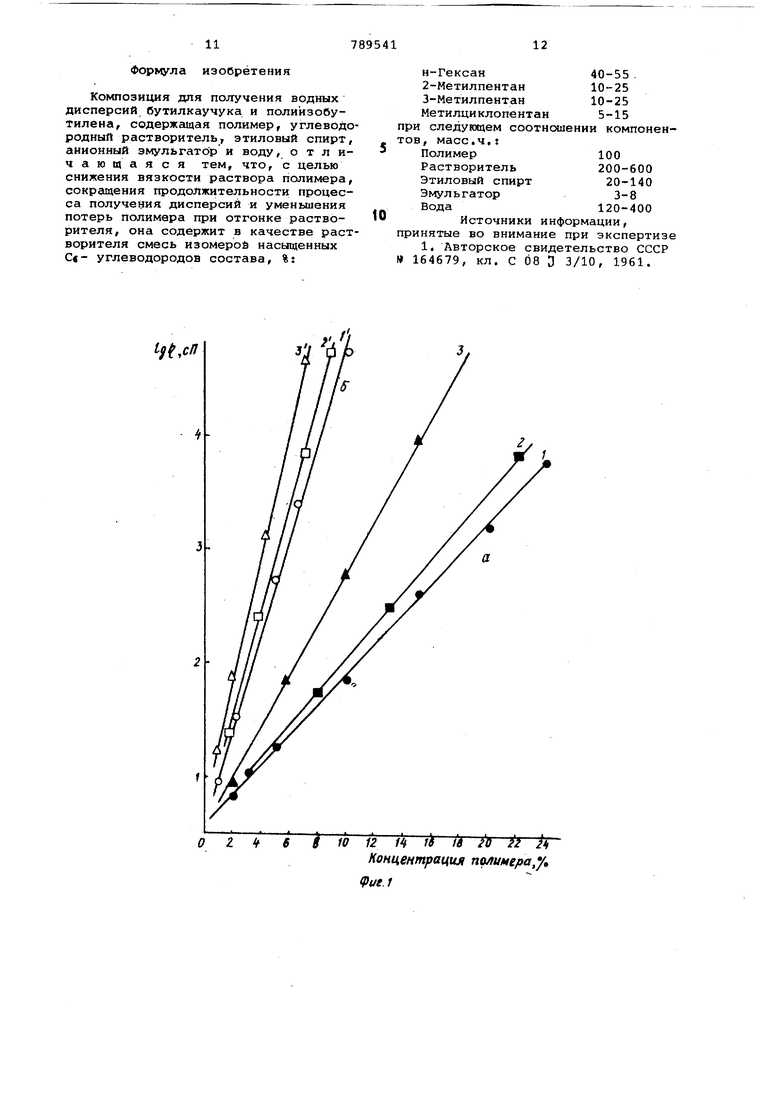

(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ БУТИЛКАУЧУКА И ПОЛИИЗОБУТИЛЕНА Изобретение относится к получению водных дисперсий бутилкаучука и поли изобутилена, в частности, к композиции для изготовления этих дисперсий, и может быть использовано в промышленности синтетического каучука, а . дисперсии - в промышленности резинотехнических изделий дпя производства пленок, покрытий методом ионного отложения, а также в строительной и ме ховой про№Л1шенности в качестве составных частей клеев, герметиков, ком паундов. Извеестна композиция для получения водных дисперсий бутилкаучука и полиизобутилена, содержащая полимер, углеводородный растворитель, этиловый спирт, анионный эмульгатор и воду, причем в качестве углеводородного растворителя применяют циклогексан i . Однако вязкость 10%-ных растворов бутилкаучука (ВК) и полиизобутилена (ПИБ) в данной смеси составлякуг соответственно 800-1200 и до i 500000 сП что не обеспечивает достаточно ысокой скорости растворения полимера, количество потерь, полимера в виде коагулюма при дегазации эмульсии при этом изменяется от 8 до 12%. Цель изобретения - снижение вяз- кости раствора полимера, сокращение продолжительности процесса получения дисперсий и уменьшение потерь полимера при отгонке растворителя. Эта цель достигается тем, что известная композиция .для получения водных дисперсий бутилкаучука и поли- . изобутилена, содержащая, полимер, углеводородный растворитель, этиловый спирт, анионный эмульгатор и . воду, содержит в качестве растворителя смесь изомеров насыщенных С углеводородов состава,%: н-Гексан40-55 2-Метилпентан; 10-25 3-Метилпентан 10-25 Метилциклопентан 5-15 при следующем соотношении компонентов, масс.ч.: Полимер100 Растворитель 200-600 Этиловый спирт 20-140 Эмульгатор3-8 Вода120-400 Такое соотношение компонентов в растворителе позволяет при прочих условиях получать растворы БК и ПИБ с вязкостью значительно меньшей, чем в циклогексане и даже н-гексане, который является основной составной частью смешанного растворителя. На фиг. 1 показана зависимость вязкости растворов БК(а) и ПИБ(б) в различных растворителях, при . 1 и 1 -экстракционный бензин, смесь, масс.%: н-гексан 49, 2-метилпентан I 3-метилпентан 17, метилциклопентан 18; 2 и 2-н-гексан; 3 и З-циклогексан.Прямее 1 и 1, указывающие изменение вязкости растворов соответственно БК и ПИБ в смешанном растворителе в зависимости от концентрации п лимеров, проходят ниже других. На фиг. 2 показано изменение вязкости растворов БК (1,2,3) и ПИБ (l 2, з)в смесях растворитель-этиловый спирт (концентрация полимера в растворе 8% при ), Обозначение растворителей такое же; как на фиг.1 Введение в указанные растворы этилового спирта приводит к уменьшению их вязкос,ти, причем для смешанного раст ворителя падение вязкости в этом слу чае больше. На фиг. 2 показано, что прямле 1 и 1 , соответствующие изменению вязкости растворов соответственно БК и ПИБ в системе смешанный растворитель-этилобый спирт в зависимости от дозировки последнего, сви детельствуют о (минимальной вязкости растворов в указанной смеси по сравнению с другими растворителями. Это позволяет интенсифицировать стадии растворения полимера и эмульгирования раствора в водной среде, а также резко повысить содержание в Э1 1ульсии каучука, имеющего высокий молекулярный вес (с вязкостью по Муни 70-100 ед. при ) . Наряду с этим компоненты смешанного растворителя при его отгонке из эмульсии образуют с водой, этиловым спиртом, а также с водой и этиловым спиртом двойные и тройные азеотропные смеси, кипящие при атмосферном давлении при 53-6lc. Использование в качестве растворителя циклогексана приводит к образованию азеотропа, ки пящего при 62°С, что позволяет легко осуществить отгонку растворителя и снизить тепловую нагрузку на эмульсию, при ее дегазации и тем самлм количество потерь полимера в виде коагулюма. Характеристика азеотропных смесей используемых в производстве латексов БК и ПИБ представлена в табл. 1. Указанный смешанный растворитель близок по составу экстракционному бензину, являющемуся крупнотоннажным продуктом нефтехимической промышленности., В качестве эмульгаторов могут быт использованы поверхностно-активные вещества анионногб типа - преимущест венно щелочные соли органических кис лот- (олеиновая, стеариновая, смоляны кислоты, синтетические жирные кислоты) . Пример, в автоклав емкостью 20 л, снабженный пропеллерной мешалкой со скоростью вращения 300 об/мин и рубашкой для обогрева, загружают при перемешивании 600 г воды, 15 г олеата калия, 100 г этилового спирта 500 г крошки бутилкаучука марки БК-1645 Т, 1000 г растворителя, имеющего следующий состав, масс.%: н-Гексан40 2-Метилпентан 25 3-Метилпентан 25 Метилциклопентан 10j что соответствует полимерной композиции следующего состава, масс.ч.: Полимер100 Растворитель 200 Этиловый спирт 20 Олеат калия3 Вода120 Латекс получают растворением поимера в растворителе при , эмульгированием раствора в водной среде при с последующей отгонкой расторителя под давлением 500-550 мм.рт. ст. при 4.0-42 С. По указанному рецепту латекс БК-1645Т с использованием в качестве растворителя циклогексана вследствие высокой вязкости раствора полимера получить не представляется возможным. Латекс БК-1645Т с использованием циклогексана получают по следующему рецепту , масс.ч.: Полимер100 Циклогексан 300 Этиловый спирт 67 Олеат калия 4 , 5 Вода150 Условия получения латексов бутилкаучука и результаты приведены в табл.2. П р и м е. р 2. По примеру 1 получают латекс ПИБ марки П-85. Свойства опытного и контрольного латексов полиизобутилена приведены в табл. 3. Пример 3. В автоклав по примеру 1 загружают при перемешивании 540 г воды, 18 г олеата калия, 280 г этилового спирта, 400 г крошки каучука БК-1675Т, 1080 г растворителя, имеющего состав,%: н-Гексан48 2-Метилпентан 18 3-Метилпентан 19 Метилциклопентан 15 что соответствует полимерной композиции следующего состава, масс.ч.: Полимер 100 Растворитель 270 Этиловый спирт 70 Олеат калия4 , 5 Вода135 Латекс получают по примеру 1 под давлением 500-550 мм рт.ст. при 4345 С. Для сравнения по указанному рецепту получение латекса БК-1675Т, с использованием в качестве растворите ля циклогексана, не представляется возможным. При этом используют следующий рецепт эмульсии масс.ч.: 100 Полимер Циклогекоан. 350 75 4,5 Этиловый спирт Олеат калия 170 Вода Полученные данные приведены в табл.. Пример 4. По примеру 3 получают латекс ПИБ марки П-85. Свойства опытного и контрольного латексов при ведены в табл. 3. Пример5. В автоклаве по при меру 1 загружают при перемешивании 600 г воды, 12 г Ксшиевого мыла диспропорционированной канифоли (КМДК), 210 г этилового спирта,150 г крошки БК марки БК-1675Т, 900 г растворителя (состав по примеру 3), что соответствует полимерной композиции следующего состава; масс.ч.: Полимер100 Растворитель . 600 Этиловый спирт 140 КМДК8 Вода400 Латекс получают по примеру 1. Для сравнения в тех же условиях получают латекс БК-1675Т, используя в качестве растворителяциклогексан4 Полученные данные приведены в табл. 2. П р и м е р 6. По примеру 5 получают латекс ПИБ марки П-200. Свойств опытного и контрольного латексов при ведены в табл. 3. Пример 7. В автоклаве по при меру 1 загружают при перемешивании б воды, 12 г КМДК, 160 г этилового спи та, 200 г бутилкаучука марки БК-1675 800 г растворителя следующего состава, %: н-Гексан55(а) 2-Метилпентан 20 3-Метилпентан20 Метилциклопентан 5 что соответствует полимерной композиции следующего состава, масс.ч. Полимер100 Растворитель -100 Этиловый спирт80 КМДК6 Вода 300 Латекс получают по примеру 1 при давлении 500-550 мм рт.ст. и 42-45 С. В указаннь х условиях получают латекс БК-1675Т, используя в качестве растворителя смеси следующих составов,%: н-Гексан 55(б) 55(в) 2-Метилпентан 10 20 3-Метилпентан -20 10 Метилциклопентан15 15 Для сравнения в тех же условиях получают латекс БК-1675Т, используя в качестве растворителя-циклогексан. Полученные данные приведены в табл.2 Пример 8. По примеру 7 полу-, чают латекс ПИБ марки П-155. Свойства опытного и контрольного латексов приведены в табл. 3. Предлагаемая композиция позволяет сократить продолжительность стадий растворения, эмульгирования и отгонки растворителэй и снизить температуру указанных стадий. Снижение температуры отгонки приводит к уменьшению потерь полимера в виде коагулюма с 8,5-9., 2 до 2,7-4,0% в случае БК и с 7,6-10,1 до 3,3-4,0% в случае полиизобутилена. Замена циклогексана смесью углеводородов позволяет значительно снизить вязкость растворов бутилкаучука и полиизобутилена (для 10%-ных растворов . БК вязкость снижается с 820 до 75 сП, для 10%-ных растворов ПИБ - с 560000 до 56000 сП). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наполненного кремнеземом латекса каучука | 1979 |

|

SU857163A1 |

| Композиция для получения водной дисперсии бутилкаучука | 1977 |

|

SU717067A1 |

| Способ получения водных дисперсий неэмульсионных полимеров | 1976 |

|

SU612939A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Ядерная энергетическая установка | 1976 |

|

SU584653A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Композиция для получения водной дисперсии неэмульсионного полимера | 1976 |

|

SU586653A1 |

| Способ получения концентрированного латекса с низкой вязкостью | 1981 |

|

SU1014834A1 |

| Способ отгонки растворителя из водных эмульсий растворов полимеров | 1985 |

|

SU1375629A1 |

| Способ получения дисперсий наполнителей | 1979 |

|

SU803956A1 |

Метилциклопентан - этиловый

спирт

н-Гексан - этиловый спирт вода

Циклогексан - этиловый спирт вода

60

56 62

о

1Л N

о п

/« а

s f;

ю

ПЗ E-i

Формула изобретения

Композиция для получения водных дисперсий бутилкаучука и полийзобутилена, содержащая полимер, углеводородный растворитель, этиловый спирт, анионный эмульгатор и воду, о т л ичающаяся тем, что, с целью снижения вязкости раствора полимера, сокращения продолжительности процесса получения дисперсий и уменьшения потерь полимера при отгонке растворителя, она содержит в качестве растворителя смесь изомероё насыщенных С«- углеводородов состава, %;

н-Гексан40-55 .

2-Метилпентан 10-25 3-Метилпентан 10-25 Метилциклопентан 5-15 при следующем соотношении компонентов, масс.ч.

Полимер100

Растворитель 200-600 Этиловый спирт 20-140 Эмульгатор3-8

Вода120-400

Источники информации, принятые во внимание при экспертизе

Т

W

г V

ir

12 А4 fi Л /О fi Концентрация полимера /

Фие.1

Авторы

Даты

1980-12-23—Публикация

1979-01-11—Подача