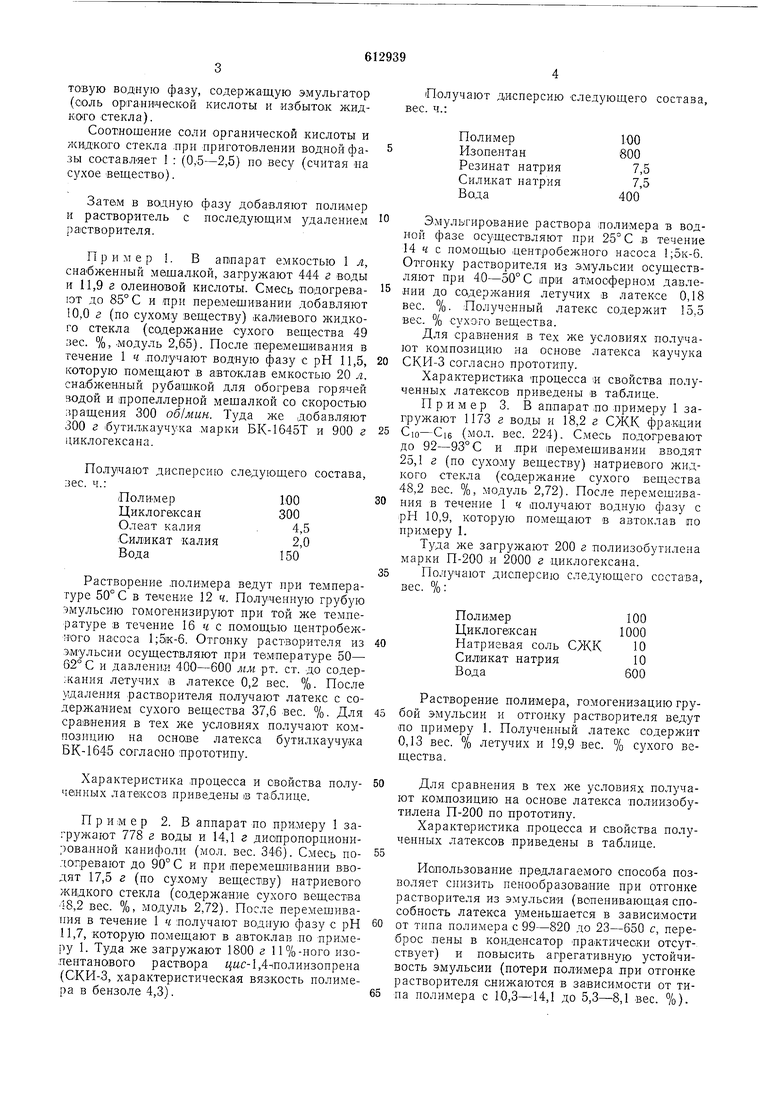

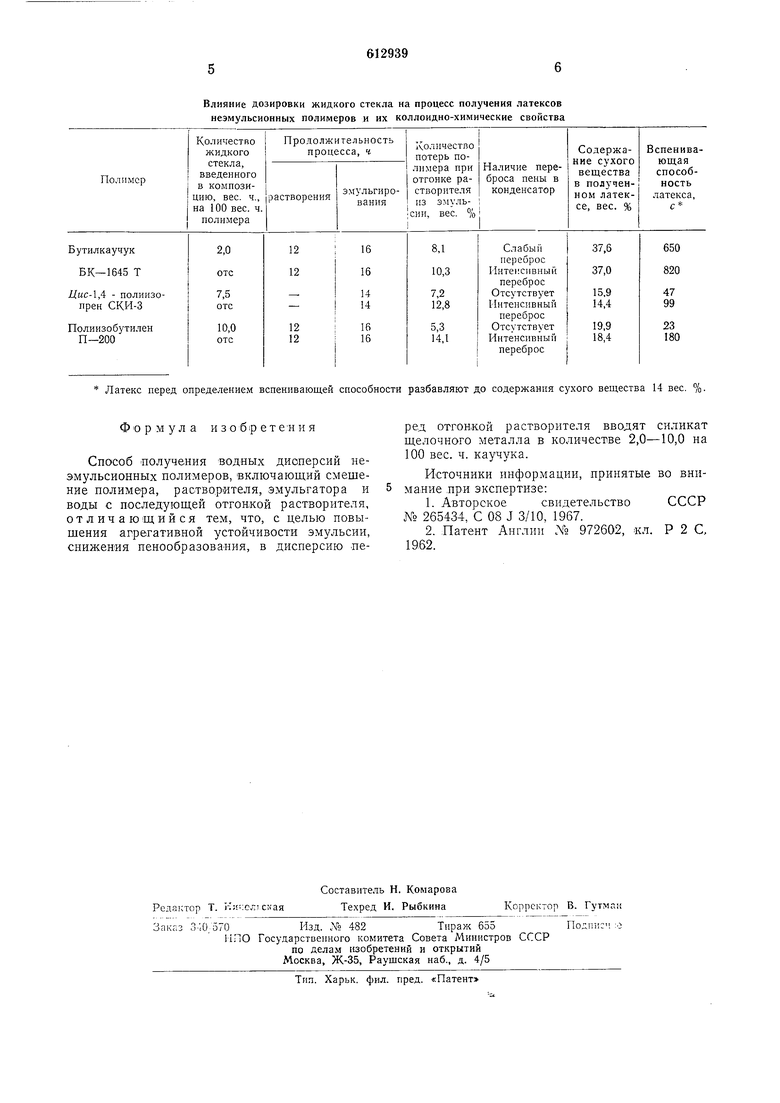

товую водную фазу, содержащую эмульгатор (соль ор га-нической кислоты и избыток жидкого стекла). Соотношение соли органической кислоты и жидкаго стекла лри приготовлении водной фазы составляет 1 : (0,5-2,5) по весу (считая «а сухое вещество). Затем в водную фазу добавляют полиимер и растворитель с последующим удалением растворителя. Пример . В аппарат емкостью 1 л, снабженпый мещалкой, загружают 444 г воды и 11,9 г олеиновой кислоты. Смесь подогревают до 85° С и при перемешивании добавляют 10,0 г (по сухому веществу) жалиеваго жидкого стекла (содержание сухого вещества 49 лес. %, модуль 2,66). После перемешивания в течение 1 ч получают водную фазу с рН 11,5, которую помещают в автоклав емкостью 20 л, сна,бжеИ|Ный рубащкой для обогрева горячей водой и пропеллерной мещалкой со скоростью вращения 300 об/мин. Туда же добавляют 300 г |бутил,каучука марки БК-1645Т и 900 г циклогексана. Получают дисперсию следующего состава, зес. ч.: ПолимерIQQ Циклоге1ксан Олеат калия Силикат калия Вода Растворение .полимера ведут при температуре 50° С в течение 12 ч. Полученную грубую эмульсию гомогенизируют при той же температуре в течение 16 ч с помощью центробежного насоса 1;5|к-6. Отгонку растворителя из эмульсии осуществляют при температуре 50- 62° С и давлении 400-600 льи рт. ст. до содержания летучих в латексе 0,2 вес. %. После удаления растворителя получают латекс с содержанием сухого вещества 37,6 вес. %. Для сравнения в тех же условиях получают композицию на основе латекса бутилкаучука БК-1645 согласно прототипу. Характеристика процесса и свойства получеиных латексаз приведены s та.блице. Пример 2. В аппарат по примеру 1 загружают 778 г воды и 14,1 г диапропорпионитовапной канифоли (мол. вес. 346). Смесь подогревают до 90° С и при перемещявании вводят 17,5 г (по сухому веществу) натриевого жидкого стекла (содержание сухого вещества 48,2 вес. %, модуль 2,72). После перемешивания в течение 1 / получают водную фазу с рП 11,7, которую по:мещают в автоклав по примеру 1. Туда же загружают 1800 г 11%-иого изопентанового раствора г(мс-1,4- Полиизопрена (СКИ-3, характеристическая вязкость полимера в бензоле 4,3). Получают дисперсию Следующего состава, ес. ч.: Полимер Изопентан Резинат натрия Силикат натрия Вода Э.мультирование раствора полимера в водой фазе осуществляют при 25° С в течение 14 ч с помощью центробежного насоса 1;5к-6. тгонку растворителя из эмульсии осуществляют при 40-50° С при атмосферном давлеии до содержания летучих в латексе 0,18 вес. %. Полученный латекс содержит 15,5 ес. % сухото вещества. Для сравнения в тех же условиях получат композицию на основе латекса каучука СКП-3 согласно прототипу. Характеристика процесса и свойства полученных латексов приведены в та блице. Пример 3. В аппарат по примеру 1 загружают 1173 г воды и 18,2 г СЖК фракции Сю-Ci6 (мол. вес. 224). Смесь подогревают до 92-93° С н при перемешивании вводят 25.1г (по cyxoiMy веществу) натриевого жидкого стекла (содержание сухого вещества 8.2вес. %, модуль 2,72). После перемешивания в течение 1 ч получают водную фазу с рН 10,9, которую помещают в автоклав гто примеру 1. Туда же загружают 200 г полиизобутилена марки П-200 и 2000 г циклогексана. Получают дисперсию следующего состава, вес. %: Полимер100 Циклогежсан1000 Натриевая соль СЖКЮ Силикат натрия10 Вода600 Растворение полимера, гомогенизацию грубой эмульсии и отгонку растворителя ведут по примеру 1. Полученный латекс содержит 0,13 вес. % летучих и 19,9 вес. % сухого вещества. Для сравнения в тех же условиях получают композицию на основе латекса полиизобутилена П-200 по прототипу. Характеристика процесса и свойства полученных латексов приведены в таблице. Попользование предлагаемого способа позволяет снизить пенообразование при отгонке растворителя из эмульсии (вспенивающая способность латекса уменьшается в зависимости от типа полимера с 99-820 до 23-650 с, переброс пены в конденсатор практически отсутствует) и повысить агрегативную устойчивость эмульсии (потери полимера при отгонке растворителя снижаются в зависимости от типа полимера с 10,3-14,1 до 5,,1 вес. %).

Влияние дозировки жидкого стекла на процесс получения латексов неэмульсионных полимеров и их коллоидно-химические свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Способ получения латекса хлорсульфи-РОВАННОгО пОлиэТилЕНА | 1979 |

|

SU836010A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Композиция для получения водной дисперсии бутилкаучука | 1977 |

|

SU717067A1 |

| Композиция для получения водной дисперсии неэмульсионного полимера | 1976 |

|

SU586653A1 |

| Способ получения концентрированного латекса с низкой вязкостью | 1981 |

|

SU1014834A1 |

| Полимерная композиция для получения водной дисперсии | 1974 |

|

SU658149A1 |

| Способ получения наполненного кремнеземом латекса каучука | 1979 |

|

SU857163A1 |

| Щелочные соли ( фурфурилиден)-аминобензосульфокислоты в качестве стабилизаторов водных эмульсий полимеров | 1977 |

|

SU658134A1 |

Латекс перед определение1М вспенивающей способности

Ф О р м у Л а и 3 о б ip е т бн и я

Способ получения водных дисперсий неэмульсионных полимеров, включающий смешение полимера, растворителя, эмульгатора и воды с последующей отгонкой растворителя, отличающийся тем, что, с целью повышения агрегативной устойчивости эмульсии, снижения пенообразова«ия, в дисперсию -перед отгонкой растворителя вводят силикат щелочного металла в количестве 2,0-10,0 на 100 вес. ч. каучука.

Источники информации, принятые во внимание .при экспертизе:

Авторы

Даты

1978-06-30—Публикация

1976-05-03—Подача