(5) СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ

1

Изобретение относится к области металлургии.

Известен способ обработки металлических изделий, заключающийся в нагреве материЭЛа изделия до температуры аустенйтного-мартенситного превращения и охлаждения до комнатной температуры 1 3

Недостатком этого способа является то, что металл после такой обработки обладает малым сопротивлением микропластическим деформациям, имеет низкие показатели предела упругости.

Известен также способ обработки металлических изделий включающий нагрев изделия, выдержку до выравнивания температуры в различных точках и охлаждение -.

Недостатком такого.способа является то, что материал изделия после термообработки имеет высокую пластичность, слабо сопротивляется воздействию конструкционных нагрузок, имеет низкие показатели сопротивления микИЗДЕЛИЙ

ропластическим деформациям, низкий ресурс эксплуатации.

Наиболее близким по технической сущности к изобретению является спо5 соб обработки металлических изделий, включающий деформацию, нагрев, выдержку и охлаждение Г 31.

Известный способ не позволяет дос10тигнуть повышение эксплуатационного ресурса готовых деталей при сохранении их форморазмеров. Это связано с тем, что у большинства сплавов предел текучести неоднозначно связан

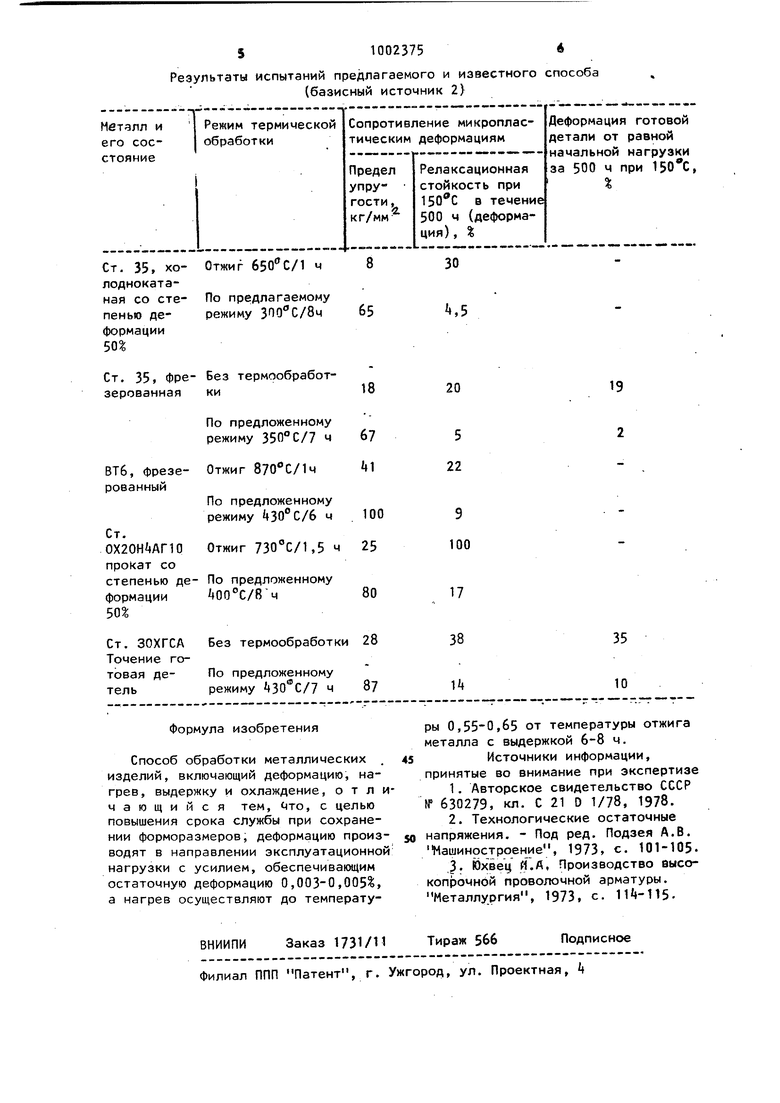

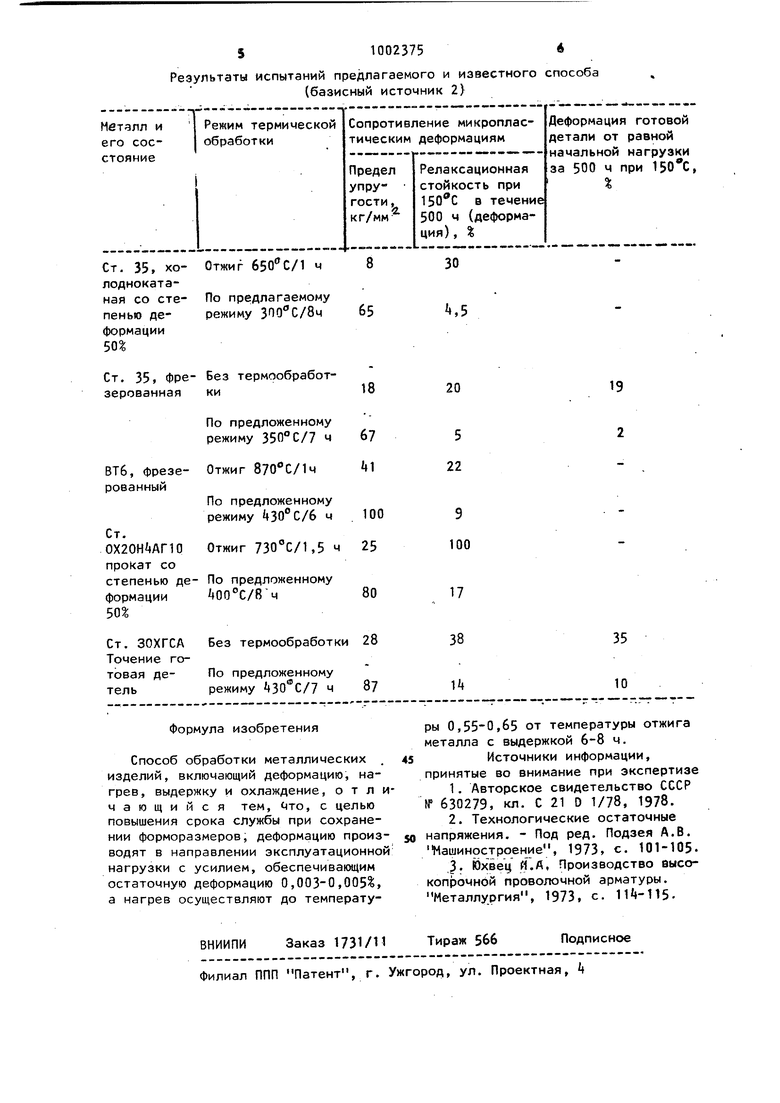

15 с пределом прочности. Однако в большинстве случаев предел прочности более чем в два раза превышает показатели предела текучести. Так у сплавов на медной основе предел прочнос20ти в 3)6 раза превышает показатель предела текучести, у сплавов алюминиевых и малоуглеродистых сталей в 2,0 раза. Цель изобретения - повышение сро ка службы изделий при сохранении форморазмеров. Цель достигается тем, что по спо собу термической обработки металлических изделий, включающему деформацию, нагрев, выдержку и охлаждение, деформацию производят в направ лении эксплуатационной нагрузки с усилием, обеспечивающим остаточную деформацию О , ,005, а нагрев осуществляют до температуры 0,55 Ь,б5 от температуры отжига металла с выдержкой 6-8 ч. Такая обработка изделия способст вует созданию направленной стабильной дислокационной структуры в результате совместного воздействия те пературы дорекристаллизационного от жига и внешнего усилия. Предлагаемый способ осущетствляе ся следующим образом. Окончательно изготовленную детал устанавливают в приспособление, пре назначенное для ее деформирования. Производят деформирование детали в направлении эксплуатационных нагрузок. Величина нагрузки определяется с учетом сечения детали, а также ее габаритов и должна обеспечивать 0,003-0,005% остаточной деформации при комнатной температуре. Нагружен ную деталь вместе с приспособлением для нагружения помещают в печь, нагревают до температуры, составляющей 55-65% температуры отжига данного материала, выдерживают 6-8 ч при этой температуре и охлаждают вместе с печью. После охлаждения деталь освобождают от нагрузки и сдают на сборку. Для высокоточных деталей величину дополнительной деформации от тер мообработки необходимо учитывать при их окончательной обработке. Величины остаточной деформации, температура и время выдержки опреде лены экспериментально. Установлено, что остаточные деформации менее 0,003% и более 0,005% приводят к сни жению показателей сопротивления мик ропластическим деформациям. При этом меньшую деформацию (0,003%) необходимо давать деталям из более пластичных материалов, а 5 большую (0,005%) - деталям из менее пластичного металла. Температура и время выдержки также выбраны с таким расчетом, чтобы обеспечивалось максимальное сопротивление микропластическим деформациям (предел упругости и релаксационная стойкость металла изделия) . Более низкая температура (ниже 55% от температуры отжига) приводит металл к более низким свойствам. Более высокая (выше б5% температуры отжига) - также к более низким саойcfвам. Время выдержки менее 6 ч эффективность термообработки. Выдержка более 8 м допустима, но не является необходимой, так как мало влияет на повышение свойств металла, приводит к удорожанию изделий за счет расхода энергии и снижения производительности. Результаты испытаний с использованием предлагаемого способа термической обработки приведены в таблице. Как видно из таблицы, термическая обработка после обработки материа- : ла резанием или готовой детали по предлагаемому способу термической обработки намного повышает сопротивление микропластйческим деформациям всех исследованных металлов в сравнении с общепринятыми температурами отжига или без термообработки. Выборочное опробывание нового способа на готовых деталях показало, что его эффективность такая же, как и на образцах. После проведения термической обработки по предлагаемому режиму предел упругости и релаксационная стойкость металла при нагружении в том же направлении, в каком осуществлялась нагрузка при термической обработке, возрастает в 1,55 раза и более в зависимости от материала и сечения изделия. Это происходит благодаря созданию устойчивой направленной дислокационной структуры, усиливаемой закрепленными примесными атомами внедрения, что обеспечивает материалу высокую упругую деформацию, повышая ресурс при статических и циклических нагрузках.

51002375А

Результаты испытаний предлагаемого и известного способа (базисный источник 2}

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2743946C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ВНУТРИКОРПУСНЫХ УСТРОЙСТВ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА ВВЭР-1000 | 2014 |

|

RU2557386C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| ЛИСТОВАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВЕРГНУТЫХ ЗАКАЛКЕ ПОД ПРЕССОМ ДЕТАЛЕЙ, ПОДВЕРГНУТАЯ ЗАКАЛКЕ ПОД ПРЕССОМ ДЕТАЛЬ, ХАРАКТЕРИЗУЮЩАЯСЯ НАЛИЧИЕМ КОМБИНАЦИИ ИЗ ВЫСОКОЙ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ ПРИ СТОЛКНОВЕНИИ В ХОДЕ АВАРИИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2751717C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

По предложенному

Авторы

Даты

1983-03-07—Публикация

1979-12-20—Подача