(54) СПОСОБ СПЕКАНИЯ ВДКТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания агломерационной шихты | 1973 |

|

SU461080A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Агломерационная машина для спекания шихты | 1982 |

|

SU1024676A1 |

| Устройство для подготовки шихты к спеканию | 1983 |

|

SU1082847A1 |

| Устройство для подготовки агломерационной шихты к спеканию | 1982 |

|

SU1025746A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| Способ спекания агломерата и устройство для его осуществления | 1980 |

|

SU1021185A1 |

| Агломерационная машина | 1989 |

|

SU1670318A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Способ получения аглопорита | 1981 |

|

SU977434A1 |

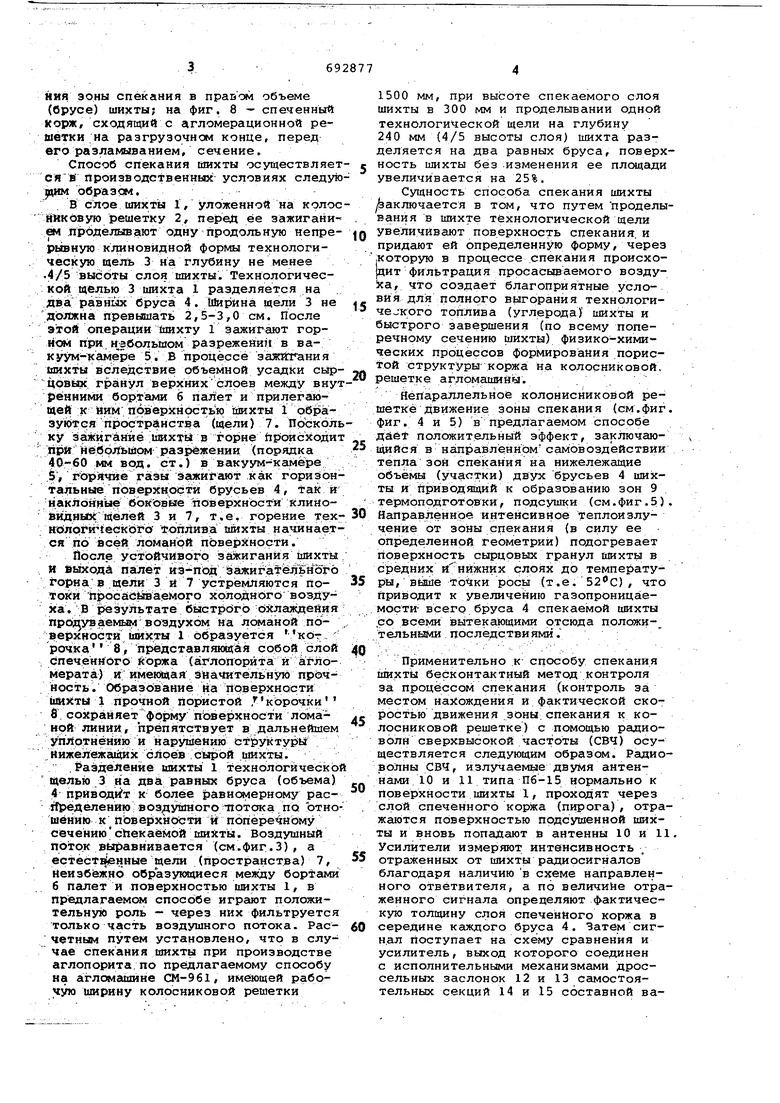

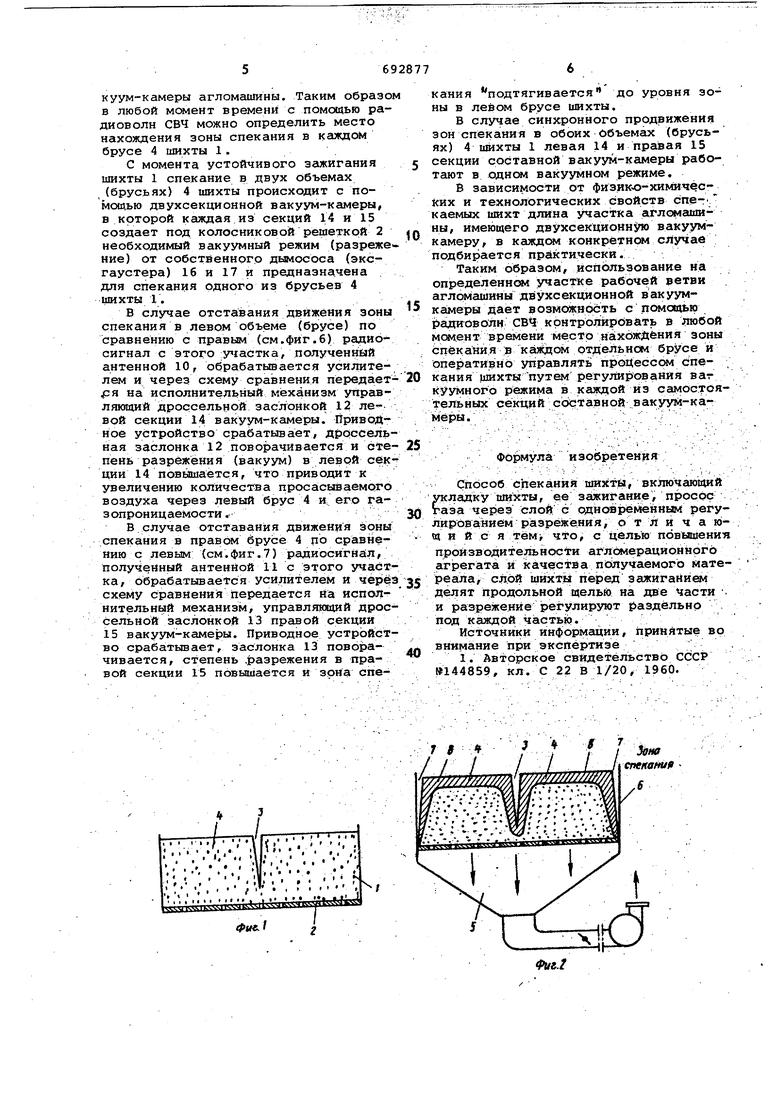

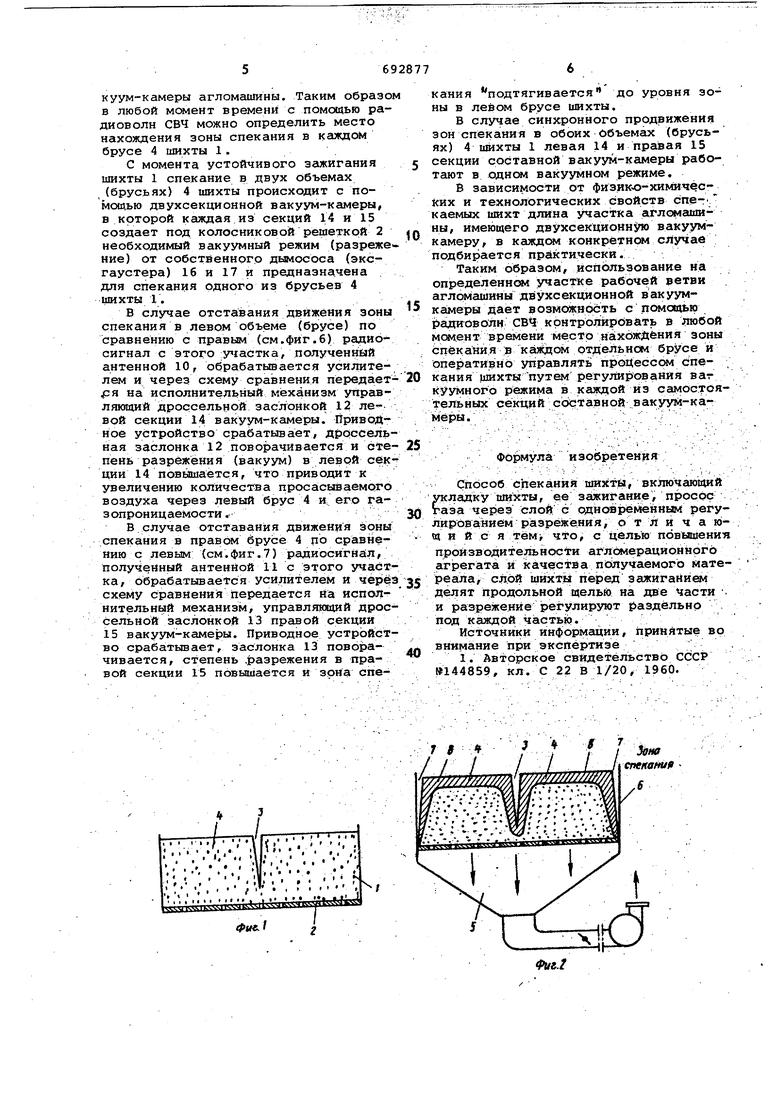

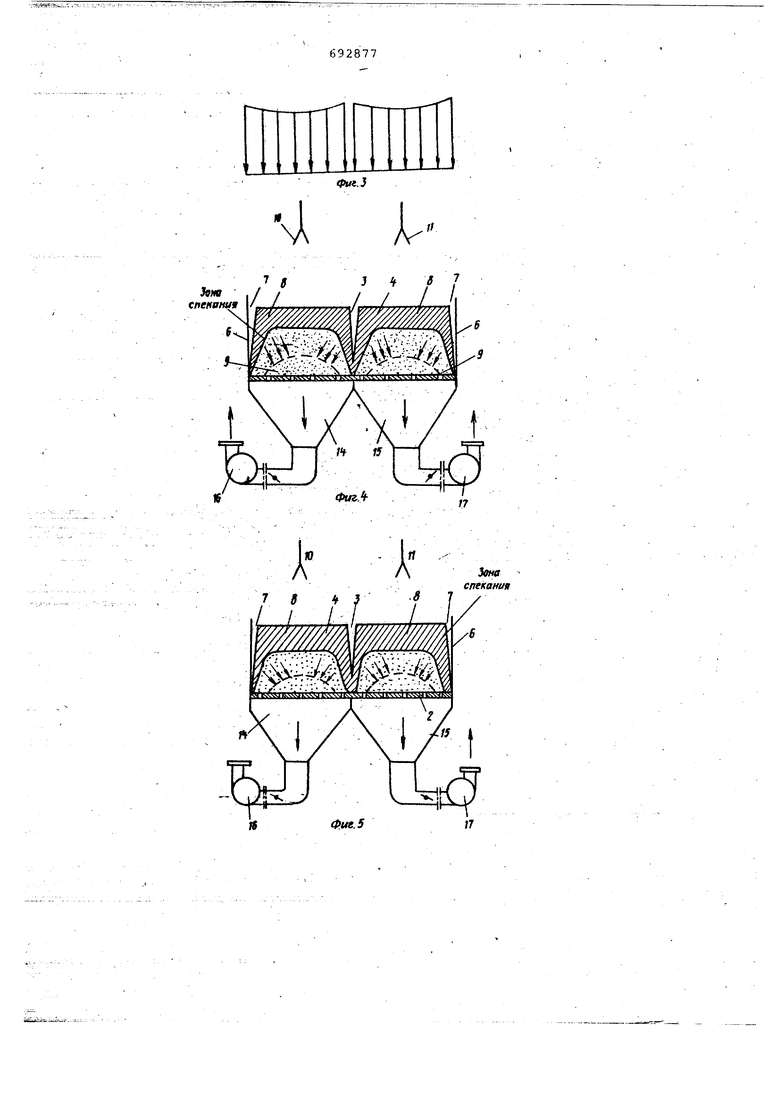

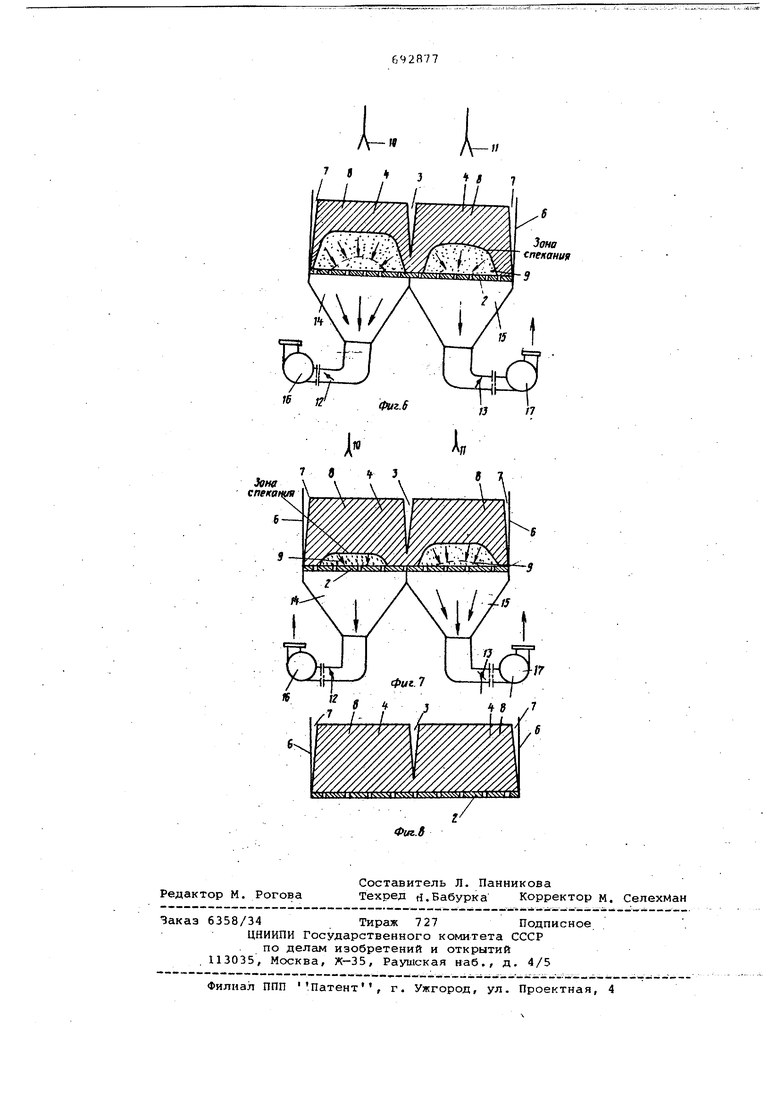

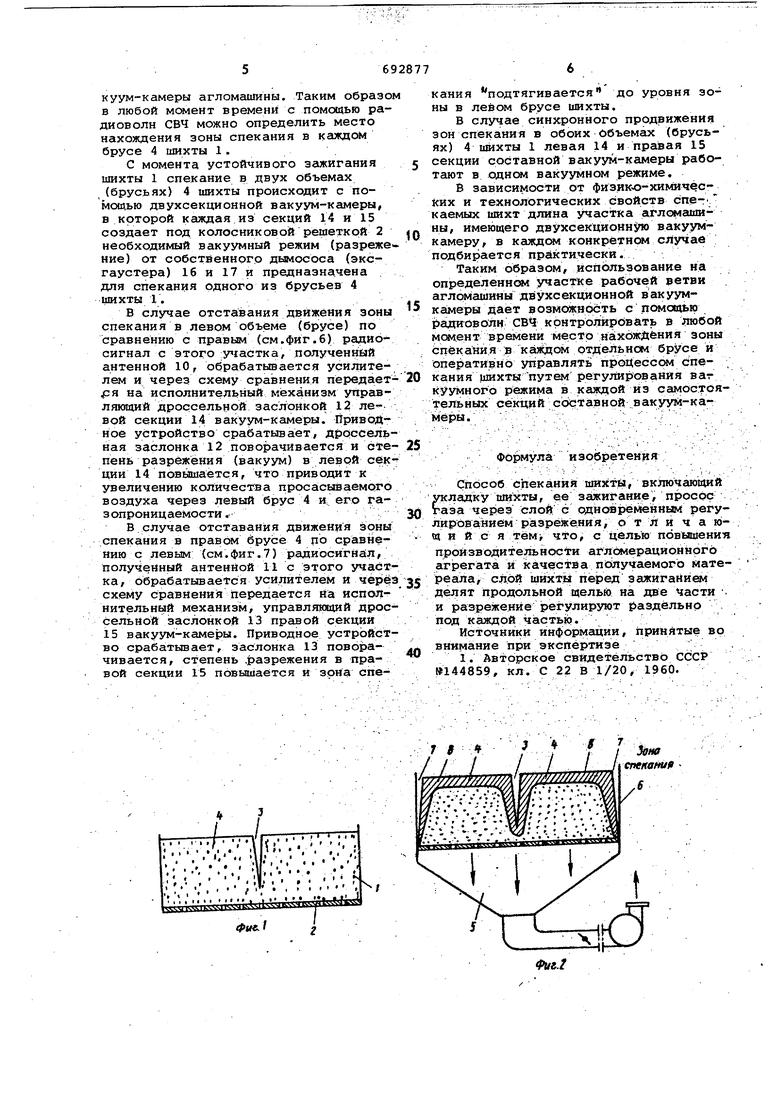

.. .у -- Изобретение относится к производс ву строительных материалов, металлур гической промьвштённбсти и может быть использова:но при п-олучении аглопорита - искусственного пористого заполнителя легкого бетона и агломерата - продукта (полуфабриката) , получсаемого при окусковании рудосодержащегр сырь я в черной и Цв етной металлургии Йайболее близким по технической сущности и достигаемсму результату к предлагаемому является способ спекания шихты, включающий укладку шихт еезажигание, просос газа через слой с одновременным регулированием разрежения 1, . Однако при таком способе невоз- можно осуществлять контро.пь за местом фактического расположения зоны спекания в любой мсмент времени и управление процессом аглмиёрации с целью достижения полного спекания (без образования недожега) на колосниковой решеткеагломерационной маши ны. Цель изобретения - повышение производительности аглсмерационного агрегата и качества получаемого материала. Эт9 достигается тем, что слой шихты перед зажиганием делят продольной щелью на две части и разрежение регулируют подкаждой частью. На фиг. 1 схематично изображена верхняя (рабочая) ветвь ленточной агломерационной машины после проделывания технологической щели (до зажигания), поперечный разрез; на фиг. 2 - колосниковая решетка с шихтой после устойчивого ее зажигания и выхода палет из-под горна, поперечное сечение; на фиг. 3 - распределение потока просасываемого воздуха по поперечному сечению спекаемой шихты (по ширине колосниковой решётки); на фиг. 4 - распределение потоков просасываемого через щели воздуха в зонах термоподготовки (подсушки) в начальный метлент процесса-спекания; на фиг. 5 - колосниковая решетка и шихта в середине процесса спекания, поперечное сечение; на фиг. б - направление движения горячих газов в зонах термоподготовки и в обеих секциях вакуум-камеры в момент отстсшания зоны спекания в левом объ&ле брусе) шихты; на фиг. 7 - направление движения горячих газов в зонах термоподготовки и в обеих секциях вакуум-кс1меры в момент отставаяия зоны спекания в праъзм объеме (брусе) шихты; на фиг, 8 - спеяенный корж, сходящий с агломерационной решетки на разгрузочном конце, перед его разламыванием, сечение.

Способ спекания шихты осуществляет Сяв Производственньис условиях следуюудим образам.

В слое шихт1ы 1, уложенной на колосовиков ую решетку 2, перед ее зажигай и-ем проделывэют одну продольную непрерЬ1вную клиновидной формы технологическую цель 3 на глубину не менее .4/5 высоты слоя шихты. Технологической щелью 3 шихта 1 разделяется на два paiBHUx бруса 4. Ширина щели 3 не должна превышать 2,5-3,0 сМ. После этой операции гоихту 1 зажигают горн ял при н эбольшом разрежении в вакуум-камере 5. В процессе зажигания ашхты вследствие объемной усадки сырцОвых. гранул верхнихслоев между внутренними бортами б палет и прилегающей к ним прверхностьк йихты 1 оВразук тея пространства (щели) 7. Поскольку зажиган1иё ;иихтй в горне йр оисходит прйг нёезрльшрм разрежении (порядка 40-60 мм вод. ст.) в вакуум-камере 5, горячие газы Зажигают как горизонтальные поверхности брусьев 4, так и наклонные боиов(ае поверхности клийо&идньйс щелей 3 и 7, т.е. горение технолргй еекбго топлива ийхты начинается по всей ломаной пбверхности.

После устойчивого зажигания шихты И вьохода палёт з;ажигатёльн ого горна в щели 3 и 7 устремляются потоки Ьросасйваемого холодного воздуха. В результате ebtcTpcJro ойлаясдейия прод уваемы1у1воздухом на лотланой поверхвости шихты 1 образуется кОт рочка 8, представляющая собой слой спеченного йоржа (аг лопорйта и агломерата) и имеющая значительную прочность. Образование на поверхности шихты 1 прочной пористой Ткорочки б сохраняет форму пшёрхности ломаной линии, препятствует в дальнейшем уплотнению и нарушению структурьг Нижележащих сйоёв сырой шихты.

.РаэдеЯениё шихты 1 технологической щелью 3 на два равных бруса (объёма) 4 приводит к более равномерному расгГрёделенйю воз(ушногр-потока по отношёнию к поверхности и поперёчнЬму сечениюсйекаёмой шихты. Воздушный поток вьфавнивается (см.фиг.3), а естественные щели (пространства) 7, Неизбежно образующиеся меясду бортами б пгшет и поверхностью шихты 1, в предлагаемот способе играют положительную роль - через них фильтруется только часть воздушного потока. Расчетным путем установлено, что в случае спекания шихты при производстве аглопорита. по предлагаемому способу на агломашине СМ-961, имеющей рабочую ширину колосниковой решетки

1500 мм, при высоте спекаемого слоя шихты в 300 мм и проделывании одной технологической щели на глубину 240 мм (4/5 высоты слоя) шихта разделяется на два равных бруса, поверхность шихты без изменения ее площади увеличивается на 25%.

Сущность способа спекания шихты уёаключается в том, что путем проделывания в шихте технологической щели увеличивают поверхность спекания, и придают ей определенную форму, через ;которую в процессе спекания происходит фил1ьтрация просасываемого воздуIxa, что создает благоприятные условия для полного выгорания технологического топлива (углерода) шихты и быстрого завершения (по всему поперечному сечению шихты) физико-химических процессов формирования пористой структуры коржа на колосниковой, решетке агломашийы.

Непараллельное колонисниковой решетке Движение зоны спекания (см.фиг фИг. 4 и 5) в предлагаемом способе даёт положительный эффект, заключающийся в напратвлённрм самовоздействйй тепла ЗОЙ спекайия на нижележащие объёмы (участки) двух бРУсьев 4 шихты и йрйводящий к образованию зон 9 термоподготовки, подсушки (см.фиг.5) Направленное интейсивное теплоизлучение от зОйы спекания (в силу ее определенной геометрии) подогревает поверхность сырцовых гранул шихты в средних й нижних слоях до температуры, вьие росы (т.е.), что приводит к увеличению газопроницаемости- всего.бруса 4 спекаемой шихты со всеми вытекающими отсюда положительными последствиями.

Применительно .К способу спекания шихтУ бесконтактный метод .контроля за процессом спекания (контроль за местом нахождения и фактической скоростью движения .зоны- спекания к колосниковой решетке) с помощью радиоволн сверхвысокой частоты (СВЧ) осуществляется следующим образом. Радиоволны СВЧ, излучаемые двумя антеннами 10 и 11 типа Пб-15 нормально к поверхйости шихты 1, прохоДят через слой спеченного корЖа (пирога), отражаются поверхностью подсушенной шихты и вновь попадают и антенны 10 и 1 Усилители измеряют; интенсивность . отраженных от шихты радиосигйалов благодаря наличию в схеме направленного отвётвителя, а по величине отраженного сигнала определяют фактическую толщину слоя спеченного коржа в середине каждого бруса 4. Затем сигн.ал поступает на схему сравнения и усилитель, выход которого соединен с исполнительными механизмами дроссельных заслонок 12 и 13 самостоятельных секций 14 и 15 составной вакуум-камеры агломашины. Таким обра в любой времени с помодью ра диоволн СВЧ можно определить место нахождения зоны спекания в каждом брусе 4 шихты 1. С момента устойчивого зажигания шихты 1 спекание в двух объемах ./брусьях) 4 шихты происходит с пов° от. вакуум-камеры, в которой каждая из секций 14 и 15 создает под колосниковой решеткой 2 необходимый вакуумный режим (разре ние) от собственного дымососа (эксгаустера) 16 и 17 и предназначен для спекания одного из брусьев 4 Шихты 1. спекан«Г отставания движения зоны спекания в левом объеме (брусе) по сравнению с правым (см.фигТб) ра;2иоантеннойле и «Li° «врабатывается усилитегГня Г сравнения передает SL механизм управляющий дроссельной заслонкой 12 ле-. ное ll «УУ -камеры. Приводное устройство срабатывает, д&оссель ная заслонка 12 поворачйва;тся°Г5те п« Л (вакуум) в левой сек ции 14 повышается, что приводит к увеличению количества просасываемого воздуха через левый брус 4 и газопроницаемости. и его i-a спекан Г отставания движения зоны спекания в правом брусе 4 по сравнению с левым (см.фиг.7) радиосигййл полученный антенной 11 сотого Sxка. Обрабатывается усилителем и чёпёз схему сравнения передается на испЖнительный механизм, управляющий дроссельной заслонкой 13 правой кциГ 15 вакуум-камеры. Приводное устройство срабатывает, заслонка 13 поворачивается, степень .разрежения в праВОЙ секции 15 повышается и зона спеч

1 1 I i ; V I

.Ш-.:. ::::.; ...:.

.;,. л

is&ti

dstt

SSJSSSrKSV4J ytPvS54 y yTSy y IFUv

Фне.1I

У /

7 9

I v7//// /f///////A //м/ ////м кания подтягивается до уровня зоны в левом брусе шихты, В случае синхронного продвижения зон спекания в обоих Объемах (брусьях) 4 шихты 1 левая 14 и правая 15 секции составной вакуум-камеры работают в оянам вакуумном режиме. В зависимости от Физико-химических и технологических свойств спекаемых шихт длина участка агломашины, имеющего двухсекционную вакуумкамеру , в каждтал конкретнсмш случае подбирается практически. Таким образом, использование на определение участке рабочей ветви агломашины двухсекционной вакуумкамеры дает возможность с помсадью радиоволн СВЧ контролировать в любой мтент времени место нахождения зоны спекания :в к азидом отдельном брусе и оперативно управлять процессом Спекания .шихты путем регулирования ваг куумного режима в каждой из самостояГеяьнь1х секций составной вакуум-кап10рЫя : /- .. --. - -. .- - -.: -. Формула изобретения спекания шихта, включающий адку шихты, ее зажигание, просос asa через слой с одновременным регуиро анием разрежения, от л и ч а юИ и с я тему что, с цeльto повгвденин роизво(ительности агломерационного грегата и качества получаемого матееала, слой шихты перед зажиганием елят продольной щелью на две Части разрежение регулируют 1 аздёльно од каждой частью. Источники информации, примятые во нимание при экспертизе 1 Лос«° ° °® свидетельство СССР 144859, кл. С 22 в 1/20, I960.

Ii/y

ThS4 l M кЧЛ.УТ -ухд 14

Фиг.

/

8 f

I I

7 в

Зоне спекачца

.

3t 7

Зона спекании

Фиг.6

a п

«

я

Авторы

Даты

1979-10-25—Публикация

1973-07-23—Подача