1 :

Изобретение относится к литейному производству и может быть использовано для получения отливок, работающих в условиях ударно-абразивного износа.

Цель изобретения - повьшение пластических свойств, ударно-абразивной ИЗНОСОСТОЙКОСТИ и ударной вязкости стали..

Поставленная цель достигается тем, что сплав для легирования стали, содержащий марганец, кремний, углерод, азот и железо, дополнительно содержит бор при следующем соотноше- шении компонентов, мас.%: Марганец - 76-80 Кремний 1,5-4,5

Углерод 3,0-6,0

Азот 0,25-0,9

Бор0,5-1,0

ЖелезоОстальное

Введение в состав сплава марганца, азота и бора при их оптимальном содержании в сочетании с другими компонентами сплава обеспечивает получение чисто аустенитной структуры, уменьшение размеров аустенитных зерен и упрочнение кристаллической решетки, что приводит к повышению пластических свойств, ударной вязкости и ударно-абразивной износостойкости стали. Гарантированное получение чисто аустенитной структуры обеспечивается повышением содержания .

|.Й1|

о

00

Од

марганца и углерода соответственно до 76-80 и до 3-6%, Снижение размеров аустенитного зерна вызвано изменением условий процесса кристаллизации в результате воздействия добавки азот + бор. Азот, являясь поверхностно-активным элементом, адсорбируется на гранях растущих кристаллов и замедляет их рост, а образующиеся нитрвды бора в еще большей, степени способствуют уменьщению размеров зерна. Кроме того, упрочнение металла происходит за счет легирования стали азотом и бором. Со- держание бора в предлагаемом спла- I ве менее 0,5 мас.% не приводит к эффективному упрочненению металлической матрицы, а увеличение его содержания (свьщ1е 1,0 мас.%) приводит к охрупчиванию стали в связи с ограни- :Ченной растворимостьм бора в аусте- ните. Уменьшение содержания азота в I сплаве (менее 0,25 мас.%) не обес14637864

Известный и предлагаемый сплавы используют при производстве высоко марганцовистой стали. В электропе- 5 чи получают углеродистую сталь, со

10

- -J-- -Aa. ncuutiC Нкто

пачшает измельчения зерна аустенита 25 предлагаемого состава, :а увеличение его содержания (свьме ГГ.°. УРУ с

- ,-.«-uajj-iciinn зериа аустени а увеличение его содержания (свьште 0,.9 мас.%) приводит к снижению износостойкости вследствие снижения значений ударной вязкости. Снижение содержания кремния в сплаве до ,5-4,5 мас.% приводит к более пол- |ному растворению карбидов при тер- |мообработке и благоприятно сказы- |вается на структуре обрабатьюаёмой стали, причем нижний предел содержания кремния обусловлен необходимостью получения хорошо раскисленной стали.

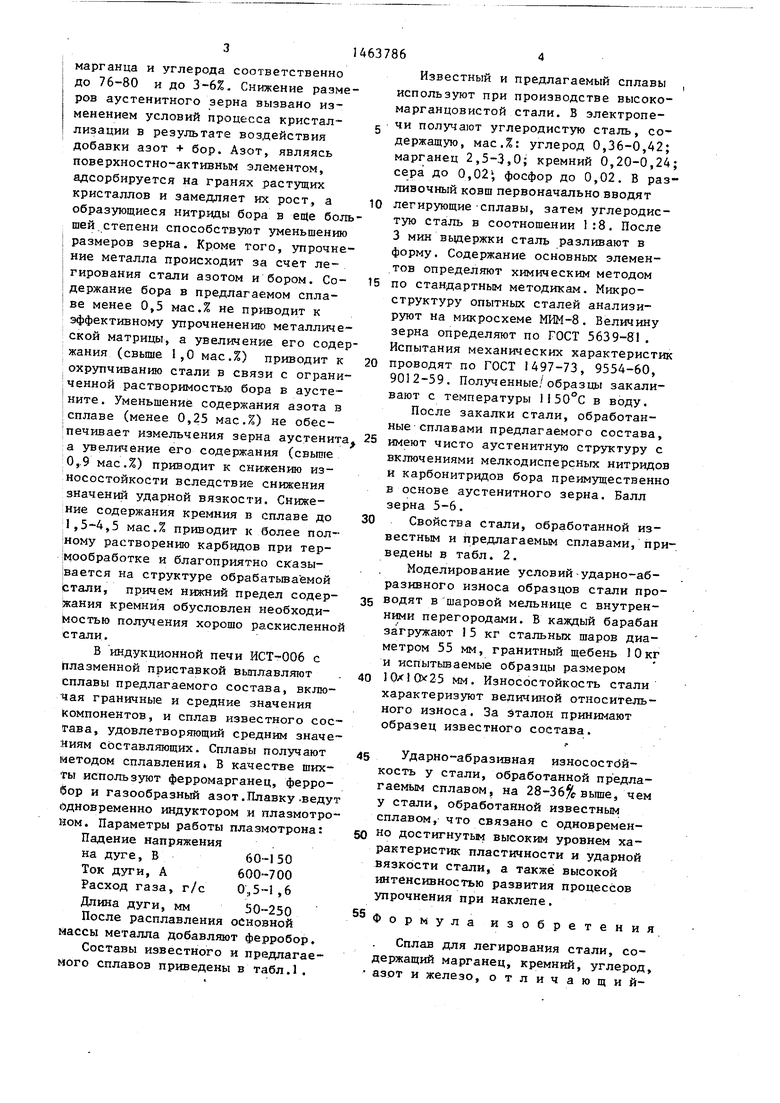

В индукционной печи ИСТ-006 с Плазменной приставкой выплавляют сплавы предлагаемого состава, вклю- чая граничные и средние значения Компонентов, и сплав известного состава, удовлетворяющий средним значениям составляющих. Сплавы получают методом сплавления. В качестве ших- Гы используют ферромарганец, ферро- бор и газообразный азот.Плавку .ведут одновременно индуктором и плазмотроном. Параметры работы плазмотрона: Падение напряжения на , В 60-150 Ток дуги, А 600-700 Расход газа, г/с 0;5-1,6 Длина дуги, мм 50-250 После расплавления основной массы металла добавляют ферробор.

Составы известного и предлагаемого сплавов приведены в табл.1.

- JF JV V- 1 clJLD л J

держащую, мас.%: углерод 0,36-0,42 марганец 2,5-3,0; кремний 0,20-0 2 сера до 0,02, фосфор до 0,02. В ра ливочный ковш первоначально вводят легирующие-СПлавы, затем углеродис тую сталь в соотношении 1:8. После 3 мин вьдержки сталь разливают в форму. Содержание основных элементов определяют химическим методом 15 по стандартным методикам. Микроструктуру опытных сталей анализируют на микросхеме МШ-8 . Величину зерна определяют по ГОСТ 5639-81. Испытания механических характеристи проводят по ГОСТ 1497-73, 9554-60, 9012-59. Полученные/образцы закаливают с температуры 1150°С в воду.

После закалки стали, обработанные сплавами предлагаемого состава

UVitQtrt пчт«-..л.

20

30

.-...чу V-i.. (

включениями мелкодисперсных нитридов и карбонитридов бора преимущественно в основе аустенитного зерна. Балл зерна 5-6.

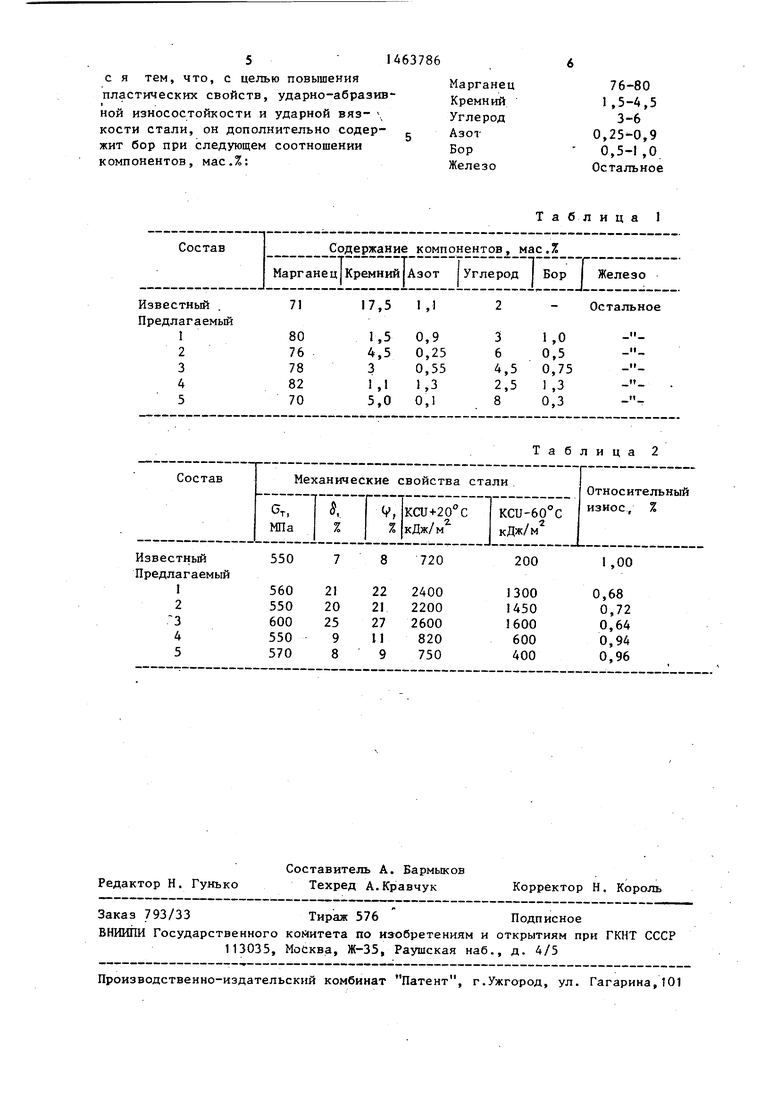

Свойства стали, обработанной известным и предлагаемым сплавами, при ведены в табл. 2.

Моделирование условий ударно-абразивного износа образцов стали про35 водят в шаровой мельнице с внутренними перегородами. В каждый барабан загружают 15 кг стальных шаров диаметром 55 мм, гранитный щебень 10кг и испытьшаемые образцы размером

40 10x10 25 мм. Износостойкость стали характеризуют величиной относительного износа. За эталон принимают обра:зец известного состава.

т

45 Ударно-абразивная износостйй- кость у стали, обработанной предлагаемым сплавом, на 28-36 свьщ1е, чем У стали, обработанной известным сплавом, что связано с одновремен50 но достигнутым высоким уровнем характеристик пластичности и ударной вязкости стали, а также высокой интенсивностью развития процессов упрочнения при наклепе.

55

Форму

ла изобретения

. Сплав для легирования стали содержащий марганец, кремний, углерод азот и железо, о т л и ч а ю щ ий-

4637864

Известный и предлагаемый сплавы используют при производстве высокомарганцовистой стали. В электропе- 5 чи получают углеродистую сталь, со10

Нкто

25 предлагаемого состава, ГГ.°. УРУ с

- JF JV V- 1 clJLD л J

держащую, мас.%: углерод 0,36-0,42; марганец 2,5-3,0; кремний 0,20-0 24- сера до 0,02, фосфор до 0,02. В разливочный ковш первоначально вводят легирующие-СПлавы, затем углеродистую сталь в соотношении 1:8. После 3 мин вьдержки сталь разливают в форму. Содержание основных элементов определяют химическим методом 15 по стандартным методикам. Микроструктуру опытных сталей анализируют на микросхеме МШ-8 . Величину зерна определяют по ГОСТ 5639-81. Испытания механических характеристик проводят по ГОСТ 1497-73, 9554-60, 9012-59. Полученные/образцы закаливают с температуры 1150°С в воду.

После закалки стали, обработанные сплавами предлагаемого состава

UVitQtrt пчт«-..л.

20

25 предлагаемого состава, ГГ.°. УРУ с

30

.-...чу V-i.. (

включениями мелкодисперсных нитридов и карбонитридов бора преимущественно в основе аустенитного зерна. Балл зерна 5-6.

Свойства стали, обработанной известным и предлагаемым сплавами, приведены в табл. 2.

Моделирование условий ударно-абразивного износа образцов стали про35 водят в шаровой мельнице с внутренними перегородами. В каждый барабан загружают 15 кг стальных шаров диаметром 55 мм, гранитный щебень 10кг и испытьшаемые образцы размером

40 10x10 25 мм. Износостойкость стали характеризуют величиной относительного износа. За эталон принимают обра:зец известного состава.

т

45 Ударно-абразивная износостйй- кость у стали, обработанной предлагаемым сплавом, на 28-36 свьщ1е, чем У стали, обработанной известным сплавом, что связано с одновремен0 но достигнутым высоким уровнем характеристик пластичности и ударной вязкости стали, а также высокой интенсивностью развития процессов упрочнения при наклепе.

5

Форму

ла изобретения

. Сплав для легирования стали содержащий марганец, кремний, углерод азот и железо, о т л и ч а ю щ ий-

51 463786

с я тем, что, с целью повышения пластических свойств, ударно-абразивI

ной износостойкости и ударной вяз- кости стали, он дополнительно содержит бор при следующем соотношении компонентов, мас.%:

76-80 1.5-4.5

3-6

0,25-0,9

0,5-1,0

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления, легирования и модифицирования стали | 1988 |

|

SU1523588A1 |

| Сплав для легирования стали | 1987 |

|

SU1507841A1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Лигатура | 1986 |

|

SU1411350A1 |

| Легирующий сплав | 1986 |

|

SU1411349A1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| Сплав для легирования стали | 1986 |

|

SU1359326A1 |

Изобретение относится к металлургии и может быть использовано в литейном и сталеплавильном производстве. Цель изобретения - по- яышение пластических свойств, ударно-абразивной износостойкости и ударной вязкости стали. Спл ав для легирования стали содержит марганец, кремний, углерод, азот, бор и железо при следующем соотношении компонентов, мас.%: марганец 76-80, кремний 1,5-4,5, углерод 3,0-6,0, азот 0,25-0,9, бор 0,5- - 1,0, железо остальное. Дополнительный ввод в состав сплава бора, повы- . шение содержания марганца и углерода и уменьшение количества кремния прршодят к. повышению на 25- 35% ударно-абразивной износостойкости, пластичности и ударной вязко- сти стали за счет формирования в чисто аустенитной структуре стали мелкодисперсных нитридов бора. 2 табл. (Л

Известный Предлагаемый

71

Таблица 1

17,5 1,1

Остальное

Таблица 2

| Лигатура для стали | 1984 |

|

SU1252378A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU359289A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-07—Публикация

1987-08-17—Подача