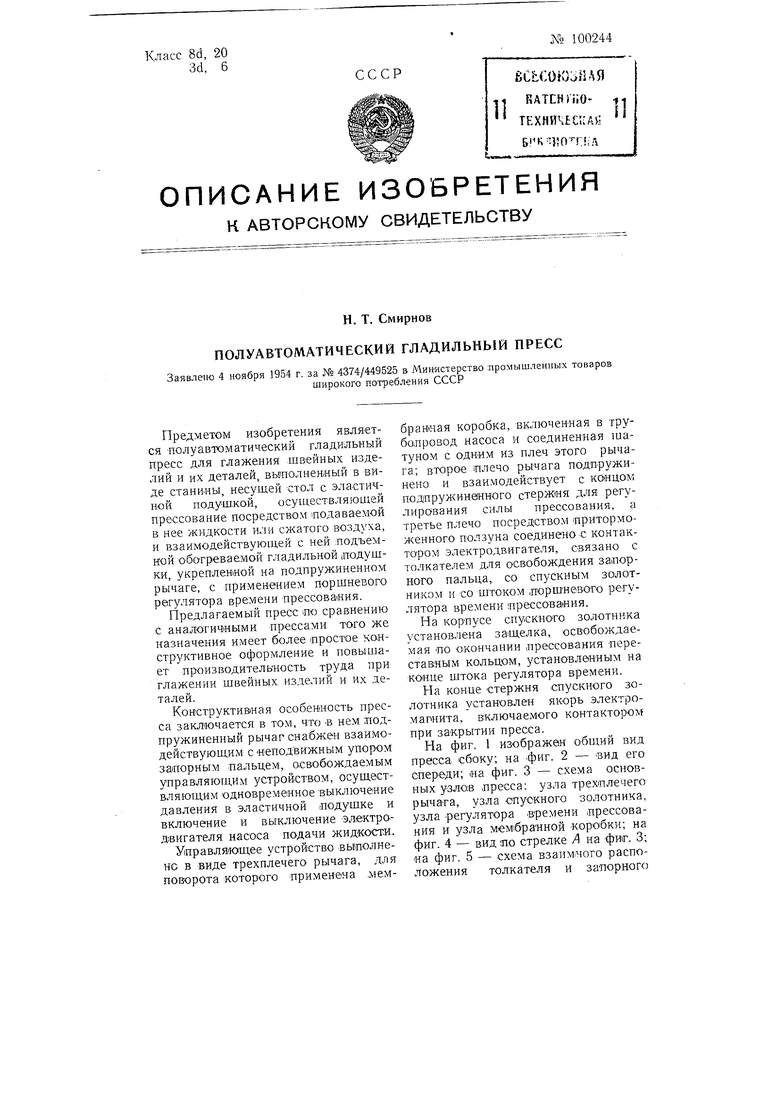

Предметом изобретения является полуавтоматический гладильный пресс для глажения швейных изделий и их деталей, вьтолненный в виде станины, несущей стол с эластичной подушкой, осушествляющей прессование посредством подаваемой в нее жидкости и/1и сжатого воздуха, и взаимодействующей с ней лодъемной Оботреваемой гладильной подушки, укрепленной на подпружиненном рычаге, с применением поршневого регулятора времени прессоваиня.

Предлагаемый пресс по сравнению с аналогичными прессами того же назначения имеет более простое конструктивное оформление и повышает производительность труда при глажении швейных изделий и их деталей.

Конструктивная особенность пресса заключается в том, что в нем подпружиненный рычаг снабжен взаимодействуюш,им с неподвижным упором запорным пальцем, освобождаемым управляющим устройством, осуществляющим одновременное выключение давления в эластичной подушке и включение и выключение электродвигателя насоса подачи жидкости.

Управляющее устройство выполнено в виде трехплечего рычага, для поворота которого применена .мембранная коробка, включенная в трубопровод насоса и соединенная шатуном с одним из плеч этого рычага; второе плечо рычага подпружинено и взаимодействует с концом подпружинетного стержня для регулирования силы прессования, а третье плечо посредством приторможенного ползуна соединено с контактором электродвигателя, связано с толкателем для освобождения запорного пальца, со спускным золотником и со штоком поршневото регулятора времени ;прессова1ния.

На корпусе спускного золотника установлена защелка, освобождаемая по окончании прессования перестав1ным кольцом, установленным на конце штока регулятора времени.

Па конце стержня спускного золотника установлен якорь электромагнита, включаемого контактором при закрытии пресса.

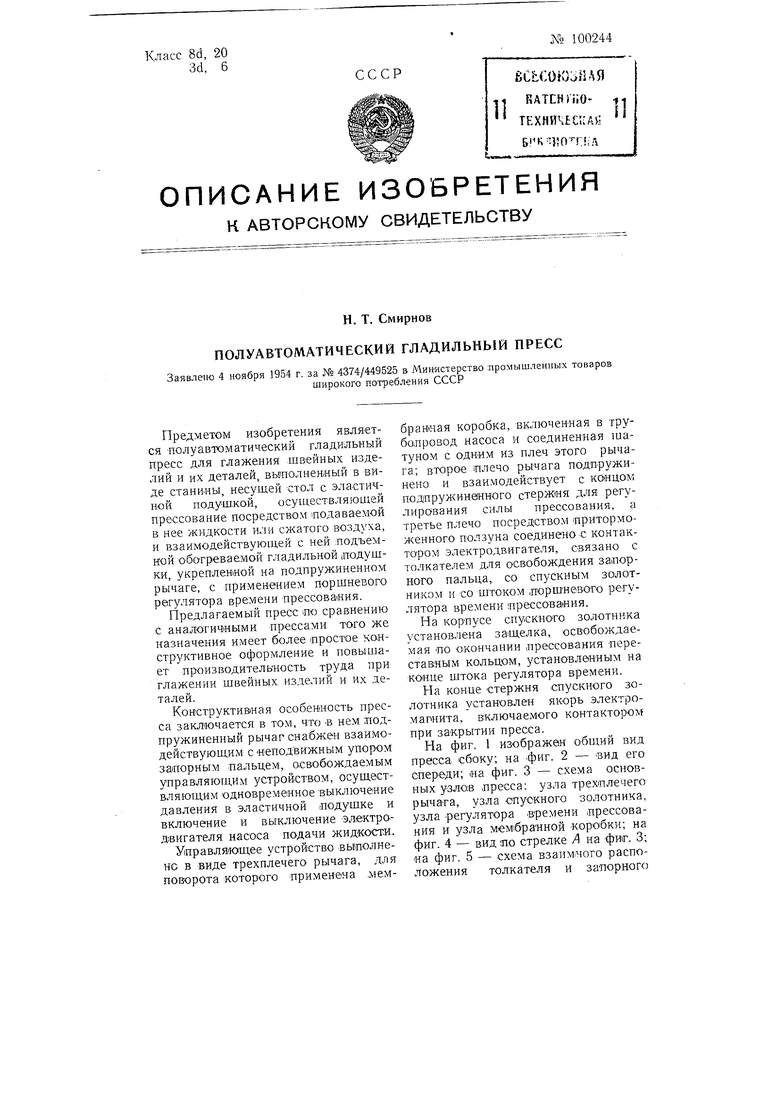

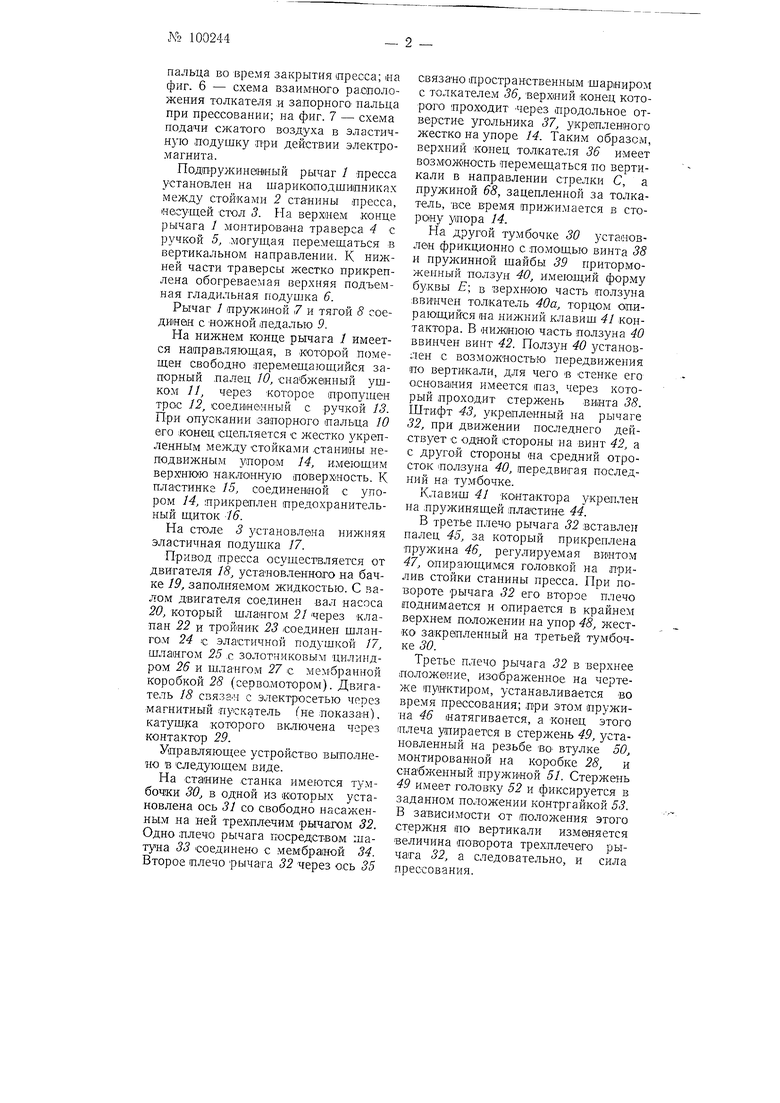

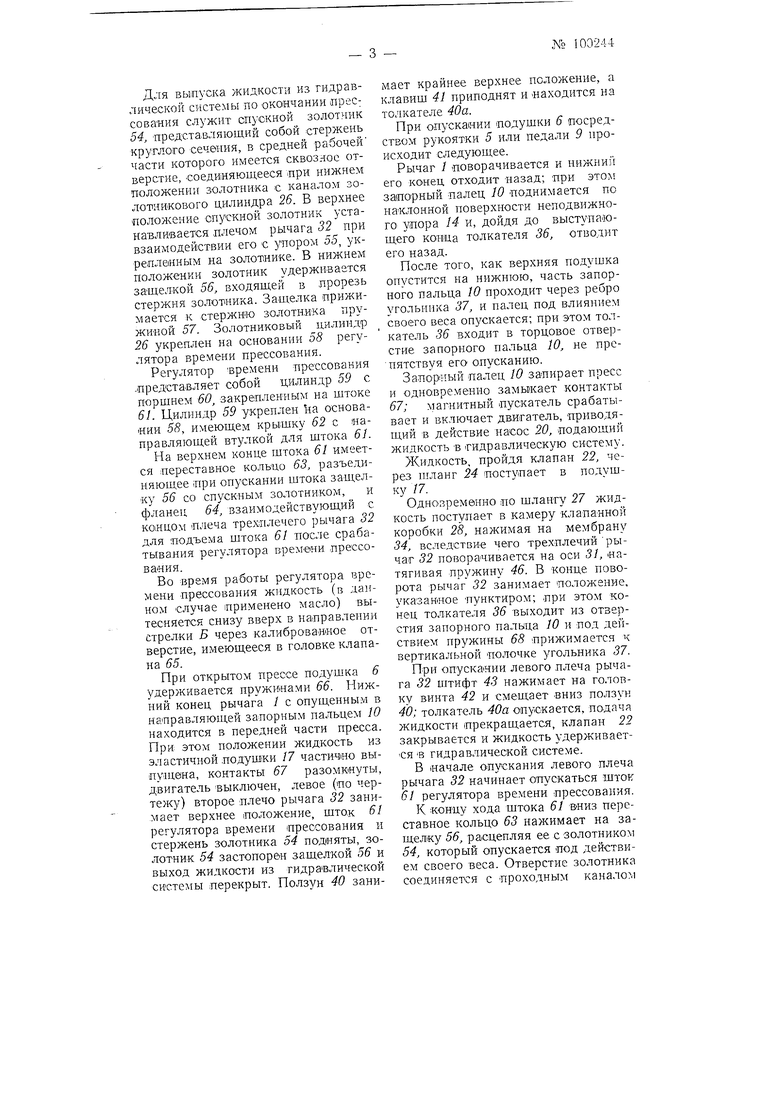

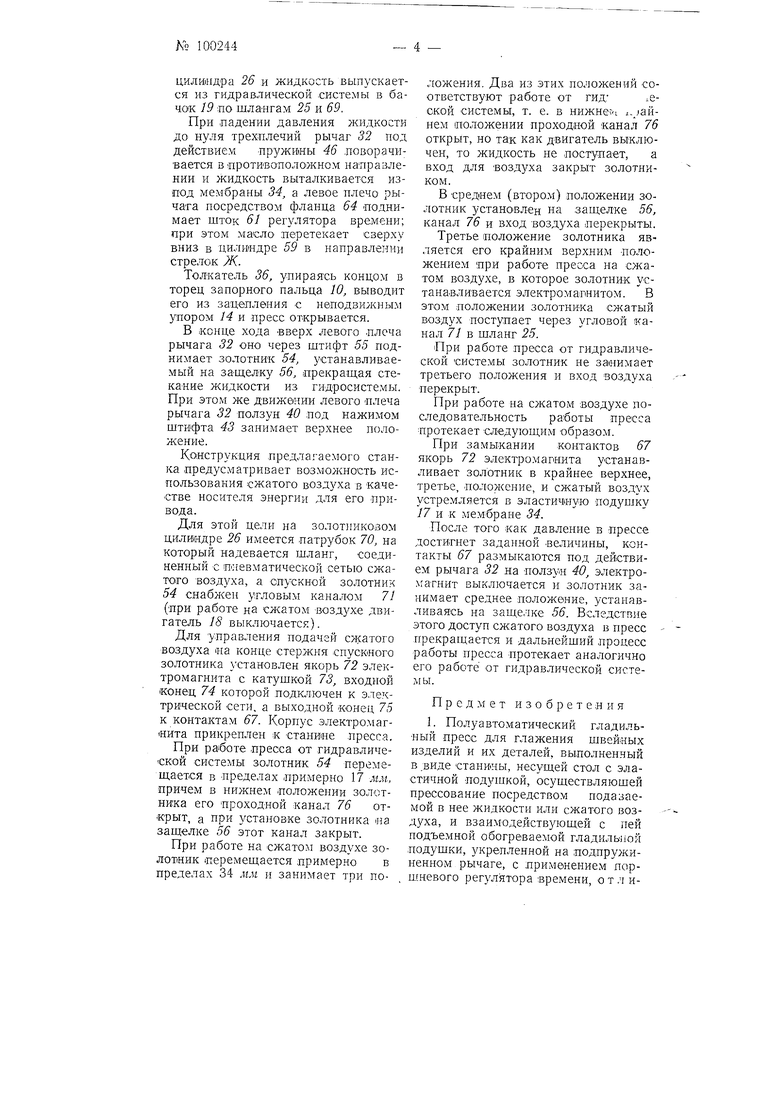

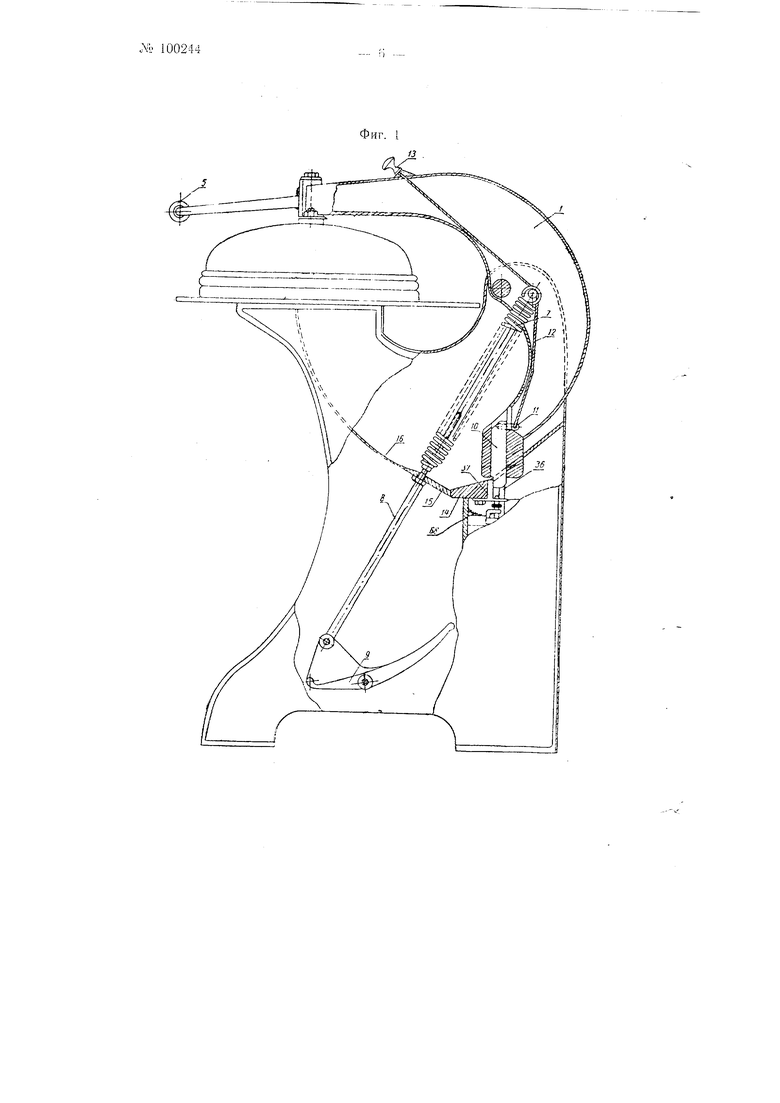

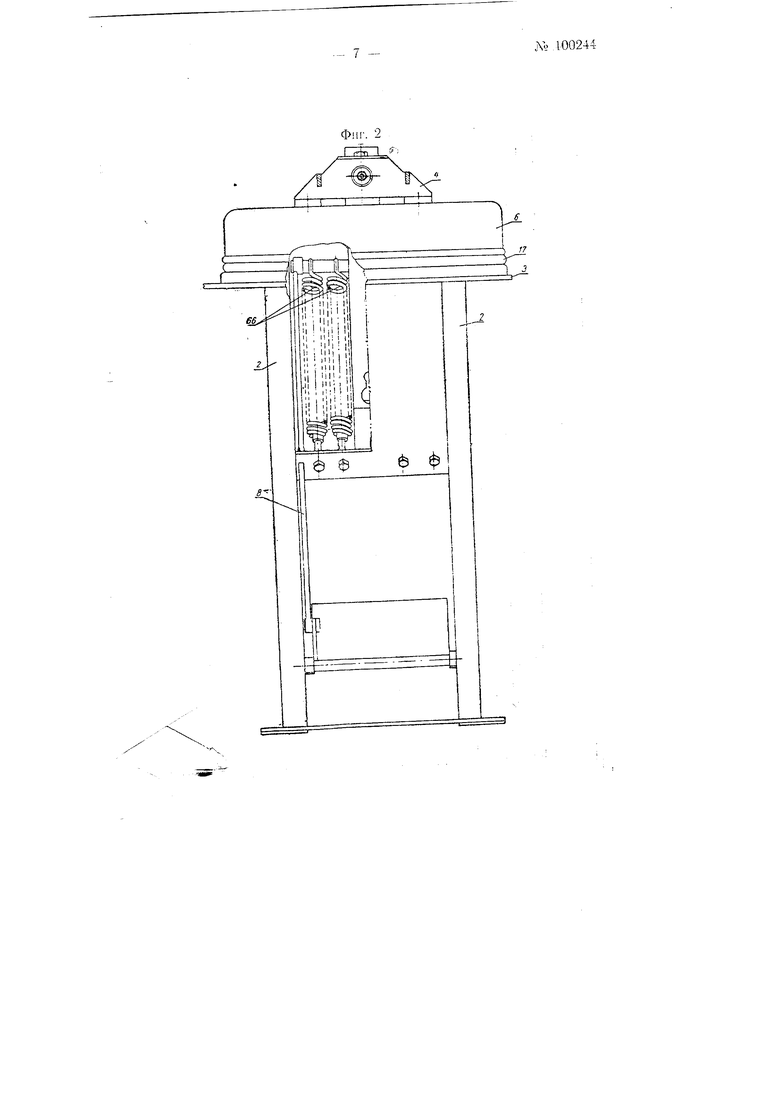

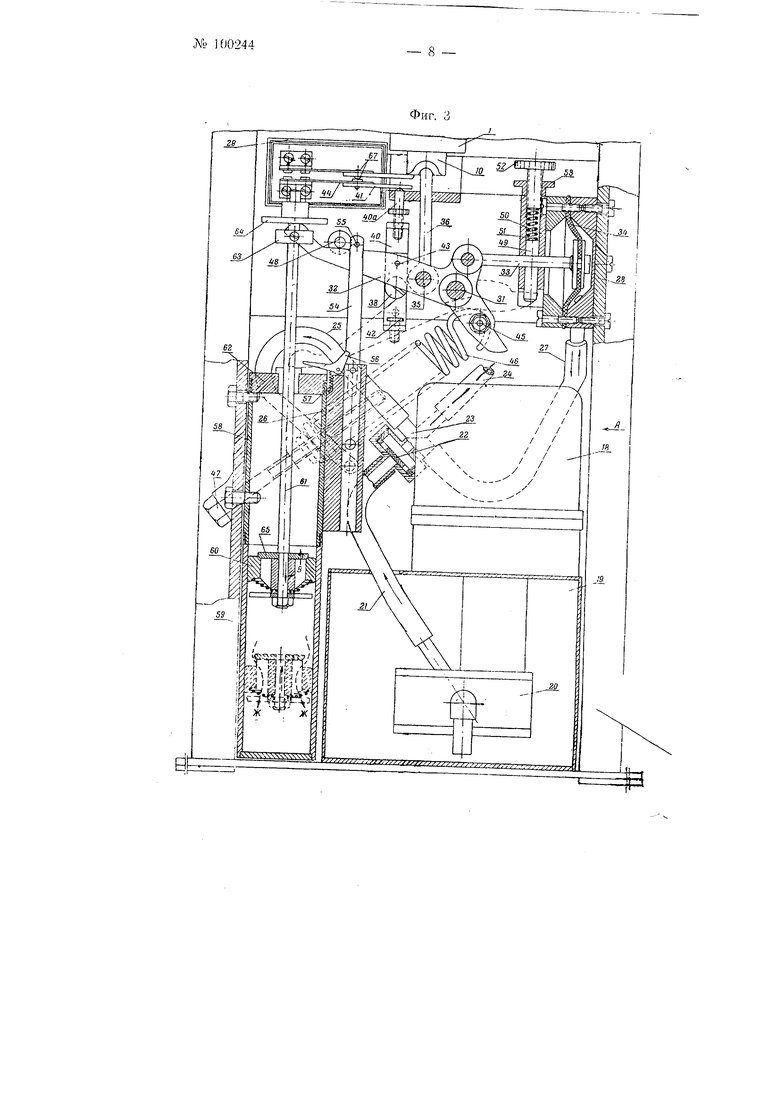

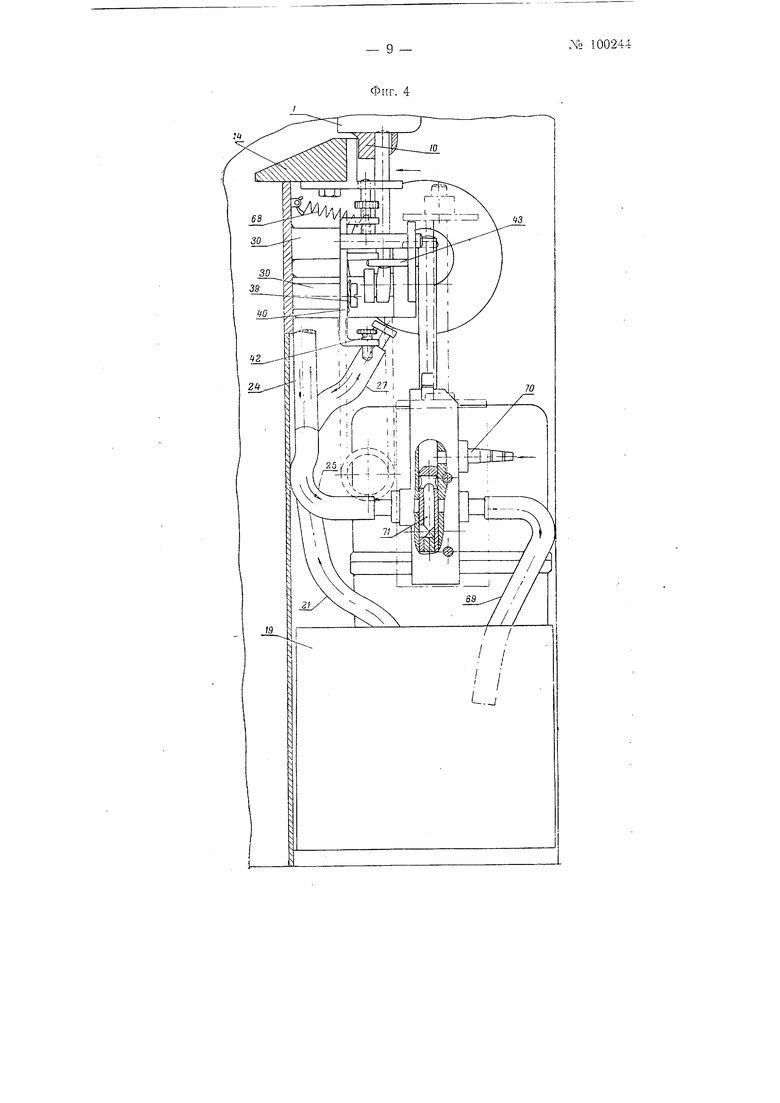

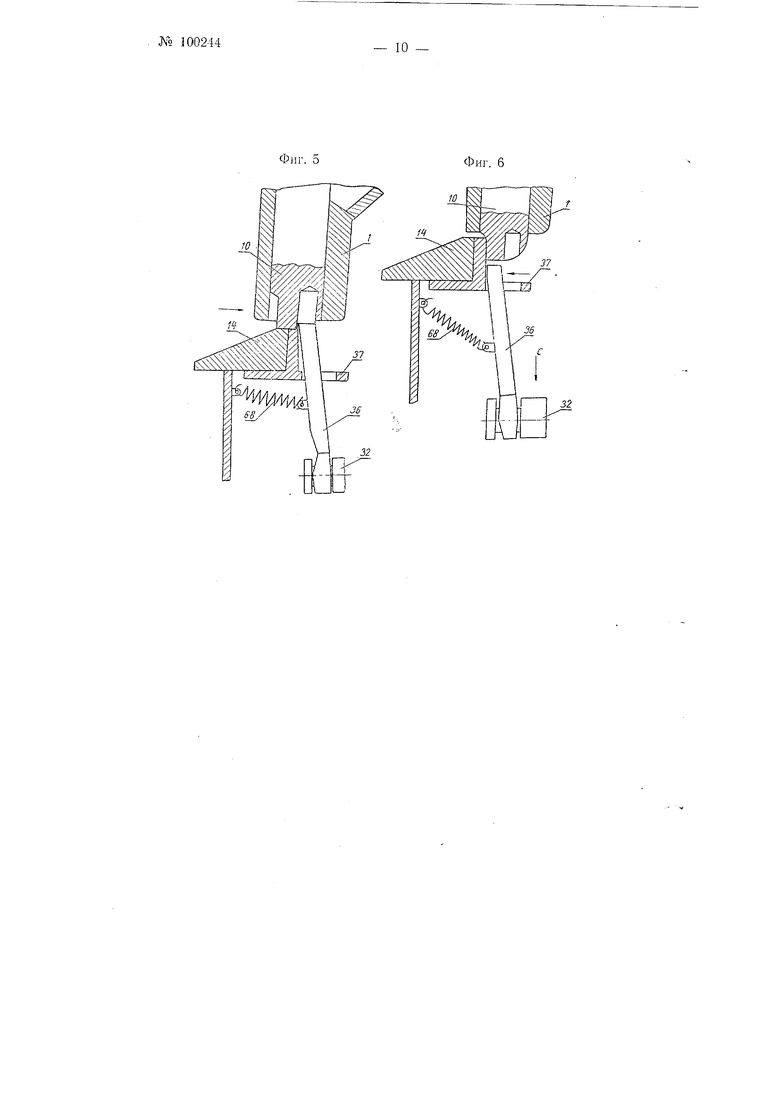

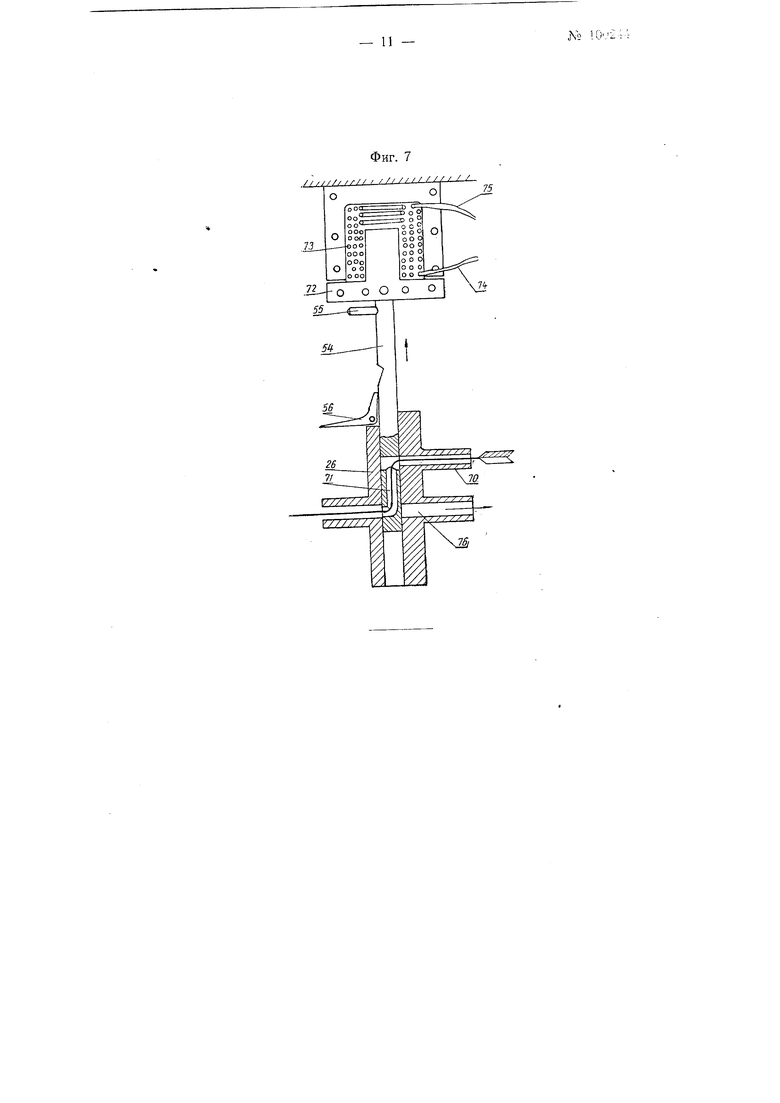

На фиг. 1 изображен обпшй вид пресса сбоку; на фиг. 2 - вид его спереди; на фиг. 3 - схема основных узлов пресса: узла трехплечего рычага, узла опускного золотника, узла регулятора времени прессования и узла мембранной коробки; на фиг. 4 - вид по стрелке /4 на фиг. 3; на фиг. 5 - схема взаимного расположения толкателя и запорного

пальца во время закрытия яреоса; иа фиг. 6 - схема взаим-ного расположения толкателя ,и запорного пальца при нрессовании; на фиг. 7 - схема нодачи сжатого воздуха в эластичную подушку при действии электромагнита.

Подпружиненный рычаг / пресса установлен на шарикоподшипниках между стойками 2 станины пресса, несущей стхэл 5. На верхнем конце рычага / монтирована траверса 4 с ручкой 5, .могущая перемешаться в вертикальном направлении. К нижней части траверсы жестко прикреплена обогреваемая верхняя подъемная гладильная подущка 6.

Рычаг / (цружипой 7 и тягой 8 соединен с ножной (Педалью 9.

На нижнем конце рычага / имеется направляющая, в которой помещен свободно перемещ,ающийся запорный палец 10, снабжанный ущком 11, через которое пропущен трос 12, соединенный с ручкой 13. При опускании запорного пальца 10 его конец сцепляется с жестко з крепленным между стойками станины неподвижнььм упорО:м 14, и..им верхнюю наклонную поверхность. К пластинке 15, соединенной с упором 14, прикреплен предохранительный щиток 16.

На столе 3 зстановлена нижняя эластичная подущка 17.

Привод пресса осуществляется от двигателя 18, установленного на бачке 19, заполняемом жидкостью. С валом двигателя соединен вал насоса 20, который шлангом 21 через клапан 22 и тройник 23 соединен щланroiM 24 с эластичной подушкой 17, шлангом 25 ,с золотниковым пилиндром 26 и шлангом 27 с мембранной коробкой 28 (серво,мотором). Двигатель 18 связан с электросетью через магнитный пускатель (не показан), катушка которого включена через контактор 29.

Управляющее устройство выполнено в следующем виде.

На станине станка имеются тумбочки 30, Б одной из которых установлена ось 31 со свободно насаженным на ней трехплечим рычагом 32. Одно плечо рычага посредством щатуна 33 соединено с мембраной 34. Второе плечо рычата 32 через ось 55

связано пространственным шарниром с толкателем 36, верхний конец которого проходит Через продольное отверстие угольника 37, укрепленного жестко на упоре 14. Таким образом, верхний конец толкателя 36 имеет возможность перемещаться по вертикали в направлении стрелки С, а пружиной 68, зацепленной за толкатель, все время прижимается в сторону Знора 14.

На другой тумбочке 30 установлен фрикционно с помощью винта 38 и пружинной шайбы 39 приторможенный ползун 40, имеющий форму бзквы ; в верхнюю часть ползуна ввиичен толкатель 40а, торцом опирающийся на нижний клавищ 41 контактора. В нижнюю часть ползуна 40 ввинчен винт 42. Ползун 40 установлен с возможностью передвижения по вертикали, для чего в стенке его основания имеется паз, через который проходит стержень винта 38. Штифт 43, укрепленный на рычаге 32, при движении последнего действует с одной стороны на винт 42, а с дрзгой стороны на средний отросток ползуна 40, передвигая последний на тз.мбочке.

Клавиш 41 контактора закреплен на пружинящей пластине 44.

В третье плечо рычага 32 вставлен палец 45, за который прикреплена пружина 46, регулируемая винтом 47, оиирающимся головкой на прилив стойки станины пресса. При повороте рычага 32 его второе плечо поднимается и опирается в крайнем верхнем положении на упор 48, жестко закрепленный на третьей тумбочке 5/9.

Третье плечо рычага 32 в верхнее положение, изображенное на чертеже пунктиром, устанавливается во время прессования; при этом пружина 46 натягивается, а конец этого плеча упирается в стержень 49, установленный на резьбе во втулке 50, монтированной на коробке 28, и снабженный прзжиной 51. Стержень 49 имеет головку 52 и фиксируется в заданном положении контргайкой 53. В зависимости от положения этого стержня по вертикали изменяется величина поворота трехилечего рычага 32, а следовательно, и сила прессования.

Для выпуска жидкости из гидравлической системы по окончании прес: сования служит спускной золотник 54, представляющий собой стержень круглого сечения, в средней рабочей части которого имеется сквозлос отверстие, соединяющееся при нижнем тюложении золотника с каналом золотникового цилиндра 26. В верхнее положение опускной золотник устанавливается плечом рычага 32 при взаимодействии его с унором 55, укрепленным на золот1нике. В нижнем положении золотник удерживается защелкой 56, входящей в прорезь стержня золотника. Защелка прижимается к стержню золотника пружиной 57. Золотниковый цилиндр 26 укреплен на основании 58 регулятора времени прессования.

Регулятор времени прессования -представляет собой цилиндр 5.9 с норщнем 60 закрепленным на щтоке 61. Цилиндр 59 укреплен lia основании 58, имеющем крышку 62 с «аправляющей втулкой для штока 61.

На верхнем конце щтока 61 имеется переставное кольцо 63, разъединяющее при опускании щтока защелку 56 со спускным золотником, и фланец 64, взаимодействующий с концом плеча трехнлечего рычага 32 для подъема щтока 6 после срабатывания регулятора времени лресоова«ия.

Во время работы регулятора времени прессования жидкость (в данном случае применено масло) вытесняется снизу вверх в направлении стрелки Б через калиброванное отверстие, имеющееся в головке клапана 65.

При открытом прессе подущка 6 удерживается пружинами 66. Нижпий конец рычага 1 с опущенным в направляющей запорным пальцем 10 находится в передней части пресса. При этом положении жидкость из эластичной подущки 17 частично выпущена, контакты 67 разомкнуты, двигатель выключен, левое (по чертежу) второе плечо рычага 32 занимает верхнее положение, щток 61 регулятора времени прессования и стержень золотника 54 подняты, золотник 54 застопорен защелкой 56 и выход жидкости из гидравлической системы перекрыт. Ползун 40 занимает крайнее верхнее положение, а клавищ 41 приподнят и находится на толкателе 40а.

При опускании подущки 6 посредством рукоятки 5 или педали 9 происходит следующее.

Рычаг / поворачивается и нижни его конец отходит назад; при этол запарный палец 10 поднимается по наклонной поверхности неподвижного упора 14 и, дойдя до выступающего конца толкателя 36, отводит его назад.

После того, как верхняя подушка опустится на нижнюю, часть запорного пальца 10 проходит через ребро угольника 37, и палец под влиянием своего веса опускается; при этом толкатель 36 входит в торцовое отверстие запорного пальца 10, не препятствуя его опусканию.

За-пор ный палец 10 запирает пресс и одновременно замыкает контакты 57; магнитный пускатель срабатывает и включает двигатель, приводящий в действие насос 20, подающий жидкость в гидравлическую систему.

Жидкость, пройдя клапан 22, через щланг 24 поступает в подушку 77.

ОднОЗременно по шлангу 27 жидкость поступает в камеру клапанной коробки 28, нажимая на мембрану 34, вследствие чего трехплечийрычаг 32 поворачивается на оси 31, натягивая пружину 46. В конце поворота рычаг 32 занимает положение, указанное пунктиром; при этом конец толкателя 36 выходит из отверстия запорного налыца 10 и под действием нружины 68 прижимается ч вертикальной полочке угольника 37.

При опускании левого плеча рычага 32 щтифт 43 нажимает на головку винта 42 и смещает вниз ползун 40: толкатель 40а опускается, подача жидкости прекращается, клапан 22 закрывается и жидкость удерживаетСя в гидравлической системе.

В начале опускания левого плеча рычага 32 начинает опускаться шток 61 регулятора времени прессования.

К «онцу хода щтока 61 вниз переставное кольцо 55 нажимает на защелку 56, расцепляя ее с золотником 54, который опускается под действием своего веса. Отверстие золотника соединяется с проходным каналом

цилиндра 26 и жидкость выпускается из гидравлической системы в бачок 19 по шла-нгам 25 и 69.

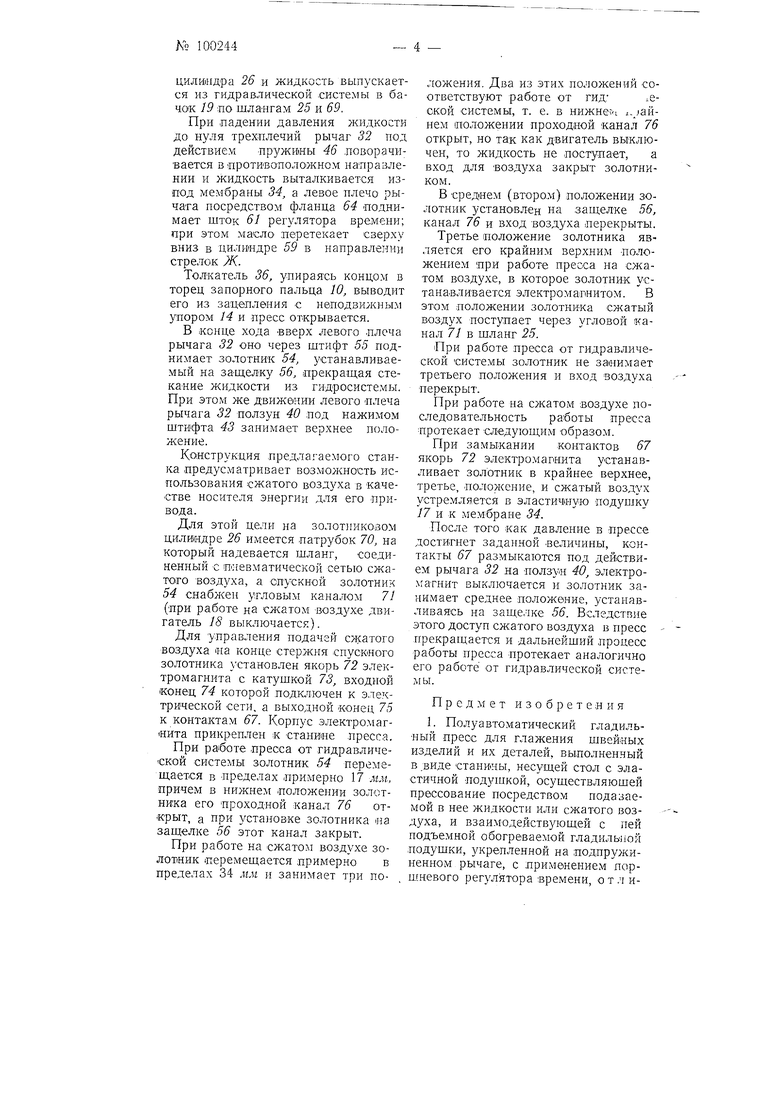

При падении давления жидкости до нуля трехплечий рычаг 32 под действием пружииы 46 .поворачивается в противоположном направлении и жидкость выталкивается изпод мембраны 34, а левое плечо рычага посредством фланца 64 поднимает шток 61 регулятора времени; при этом масло перетекает сверху вниз в цилиндре 59 в направлении стрелок Ж.

Толкатель 36, упираясь концом в торец запорного пальца 10, выводит его из зацепления с неподвижным упором 14 и пресс открывается.

В конце хода вверх левого плеча рычага 32 оно через штифт 55 поднимает золотник 54, устанавливаемьп 1 на защелку 56, прекращая стекание жидкости из гидросисте.мы. При этом же движении левого плеча рычага 32 ползун 40 под нажимом штнфта 43 занимает верхнее положение.

Конструкция предлагаемого станка предусматривает возможность использования сжатого воздуха в качестве носителя энергии для его привода.

Для этой цели на золот)1иковом цилиндре 26 имеется патрубок 70, на который надевается шланг, соединенный с Пневматической сетью сжатого воздуха, а спускной золотник 54 снабжен угловым каналом 7У (при работе на воздухе двигатель 18 выключается).

Для управления подачей сжатого воздуха на конце стержня спускного золотника установлен якорь 72 электромагнита с катушкой 73, входной конец 74 которой подключен к электрической сети, а выходной конец 75 к контактам 67. Корпус электромагнита прикреплен к станине пресса. При работе пресса от гидравлической системы золотник 54 перемещается в пределах примерно 17 мм, причем в нижнем положении золотника его проходной канал 76 открыт, а при установке золотннка «а защелке 56 этот канал закрыт.

Прн работе на сжатом воздухе золотник перемещается примерно в пределах 34 мм и занимает три положения. Два из этих положений соответствуют работе от гид. еской системы, т. е. в нижне; х.айнем положении проход/ной канал 76 открыт, но так как двигатель выключен, то жидкость не поступает, а вход для воздуха закрыт золотником.

В среднем (второ.м) положении золотник установлен на .защелке 56, канал 76 и вход воздуха перекрыты. Третье положение золотника является его крайним верхним положением при работе пресса на сжатом воздухе, в которое золотник устанавливается электромагнитом. В этом положении золотника сжатый воздух поступает через угловой канал 71 в щланг 25.

При работе пресса от гидравл.ической системы зо тотник не занимает третьего положения и вход воздуха перекрыт.

Прн работе на сжатом воздухе последовательность работы пресса протекает следующим образом.

При замыкании контактов 67 якорь 72 электромагнита устанавливает золотник в крайнее верхнее, третье, положение, и сжатый воздух устремляется в эластичиую полушку 17 и к мембране 34.

После того как давление в прессе достигнет заданной величины, контакты 67 размыкаются под действием рычага 32 на ползун 40, электромагнит выключается и золотник занимает среднее .положение, устанавливаясь на заше.тке 56. Вследствие этого доступ сжатого воздуха в пресс прекращается и дальнейший процесс работы пресса протекает аналогично его работе от гидравлической системы.

Предмет изобретения

1. Полуавтоматический гладильный пресс .для глажения швейных изделий и их деталей, выполненный в виде станины, несущей стол с эластичной нодзшкой, осуществляющей прессование посредством подаваемой в нее жидкости или сжатого воздуха, и взаимодействующей с пей подъемной обогреваемой гладильной подущки, укрепленной на подпружиненном рычаге, с применением поршневого регулятора времени, о т л ич а о 1д и и с я тем, что для удержан(р обсгреваемо гладильной в нижнем рабочем положении, подпружиненный рычаг снабжен взаимодействую.щим с неподвижным упорсм запорным пальцен, освобождаемым управляющим устройством, осуществляющим одновременное выключение дав.чения в эластичной подугике и включение электродвигателя насоса подачи жидкости.

2. Форма выполнения пресса по п. 1, о т л и ч а ю щ а я с я тем, что, с делыо упрон1епия конструкци управ.гяклцего устройства, оно выполненс; в виде трехп.чечего рычага, для поворота которого применена мембранная коробка, включенная s трубопровод насоса и соединенная щатуном с одним из плеч этого рычага, второе и.1ечо которого подпружИНено н 1 заимол,ейстЕует с концом подпружияениого стержня для регулирова1 и:я си1.лы прессОВания, а третье п.чечо посредством 1-1р ггорможенног;) ползуна соединен;; с контактором электродвигателя, связано с толкате.им д.тя освобсжления запорного ,а, со спускным золотником и со щтоком порщневого регулятора времени прессования.

3.Форма выполнения пресса по пп. 1 -2, отличающаяся тем, что, с целью удерл ани Я спускного золотника в поднятом положенни на время прессования, на корпусе спускного золотника установлена защелка, освобождаемая по окончанн : прессования кольцом, установленным на конце щтока поршня регулятора времени.

4.Форма выполнения пресса по п. 3, отличающаяся тем, что, с целью обеспечения регулирования ь:родол кительности прессования, кольцо, освобождаюн1ее заи,елку, выполнено переставным на нггоке порщневого регулятора времени.

5.Форма выполнения пресса по п. 3, о т л н ч а 1О HI, а я с я тем, что, с целью установки спускного золотника в крайнее верхнее положепие при работе пресса на сжатом воздухе, на конце спускного золотника установлен якорь электромагнита, включаемого контактором при закрытии пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматический пневматический пресс для влажнотепловой обработки деталей одежды | 1958 |

|

SU120493A2 |

| Полуавтоматический пневматический пресс для влажно-тепловой обработки деталей одежды | 1957 |

|

SU114333A1 |

| Пресс для влажно-тепловой обработки деталей одежды | 1955 |

|

SU105303A1 |

| Настольно-подвесной гладильный пресс | 1954 |

|

SU99421A1 |

| Гладильный пресс | 1955 |

|

SU108547A1 |

| ПРЕСС ГЛАДИЛЬНЫЙВСЕСОЮЗНАЯ11 | 1971 |

|

SU309083A1 |

| Гладильный пресс | 1940 |

|

SU62656A1 |

| Легкий утюжный пресс | 1952 |

|

SU98196A1 |

| Пневматический пресс для влажно-тепловой обработки деталей одежды | 1955 |

|

SU109595A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1972 |

|

SU429151A1 |

Авторы

Даты

1955-01-01—Публикация

1954-11-04—Подача