HsseciteH пресс гладильный, содержащий йеггодвижную нижнюю подушку, откидывающуюся верхнюю подушку, закрепленную шарнирно на одном плече двуплечего рычага, силовое звено, соединенное с другим плечом рыЧага, и гидравлическую схему управления. Применяется пресс на швейных фабриках.

Недостатком: Такого пресса является то, что насос и электродвигатель неэкономично Исп0л:б5уютсй по мощности.

С целью устранения указанного недостатка силовое звено предложенного пресса гладильного выполнено в виде сдвоенного циЛйкдра, расположенного тангенциально к траектории движения шарнира рычага в положении прессования, причем малая полость ЁЕ.и-линдра во время закрытия сообщается с масляным насосом, а большая полость - с мгаслялым баком.

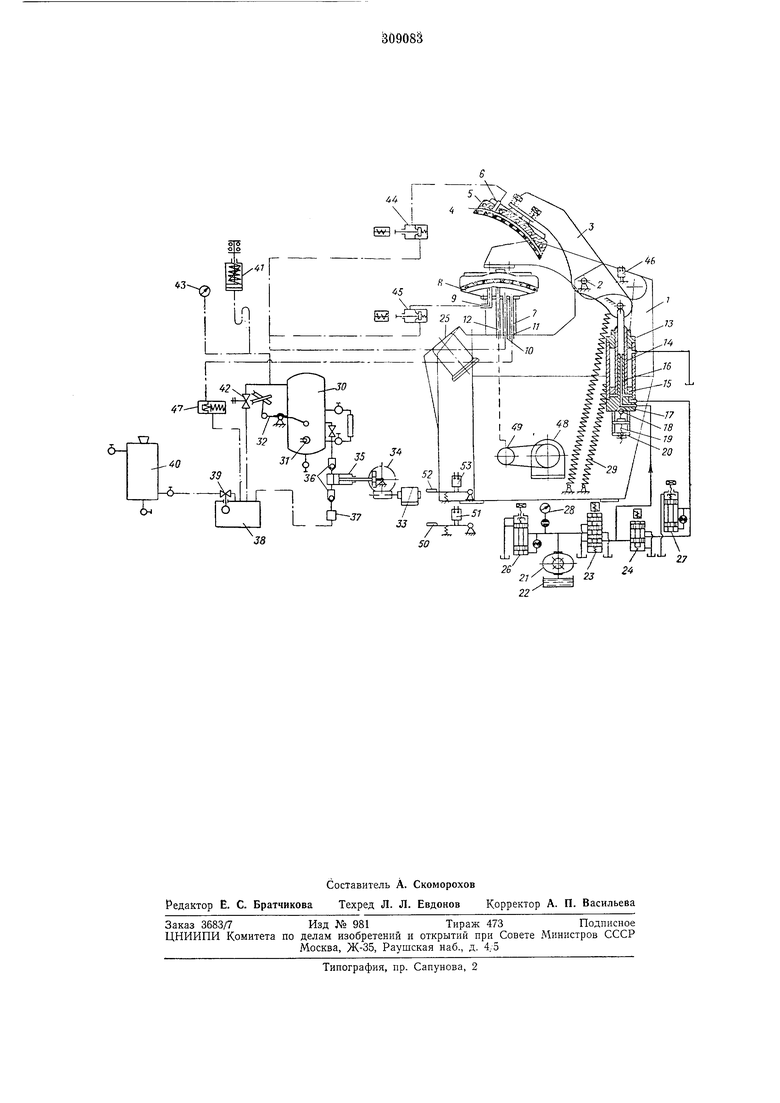

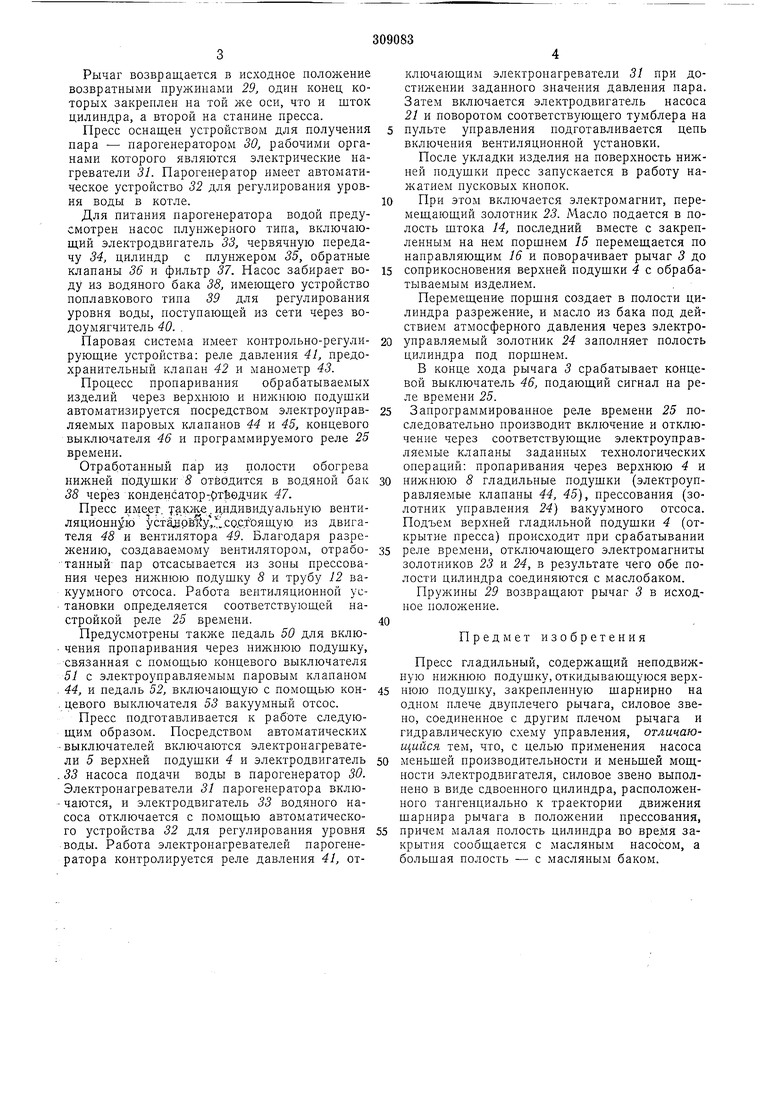

На чертеже изображена принципиальная схема предложенного пресса.

На силовой головке / станины пресса закреплена ось 2, на которой установлен рычаг 3. На переднем конце рычага шарнирно закреплена верхняя гладильная подушка 4 с трубчатыми электронагревателями 5 и паропроводящим патрубком 6. На неподвижной стойке 7 установлена нижняя гладильная подущка 8. Через стойку 7 проходят пароподводящие трубки 9 и 10, трубка 11 дли отвода конденсата и труба 12 вакуумного отсоса.

Рычаг 3 приводится с помощью сдвоенного цилиндра 13, имеющего полый шток 14 с закрепленным на нем поршнем 15. Шток 14, шарнирно присоединенный к заднему концу рычага 3, может перемещаться по направляющей 16, выполненной задело с нижней крышкой 17, имеющей сферические углубления для

установки цилиндра на шаровой опоре 18. Шаровая опора 18, позволяющая цилиндру самоустанавливаться, представляет собой шаровую головку и винт 19, с помощью которого опора закрепляется на съемном кронштейне 20 силовой головки / и который позволяет регулировать по высоте положение цилиндра.

Ось съемного кронштейна 20, присоединенного к силовой головке 1, совпадает с осью

цилиндра во время прессования.

Масло к цилиндру подводится насосной станцией, включающей насос 21, расположенный в маслобаке 22, электроуправляемые золотники 23 и 24, работа которых контролируется программируемым реле 25 времени, напорные золотники 26 и 27, с помощью которых устанавливается и поддерживается величина усилия закрытия пресса и величина усилия прессования, манометр 28, контролирующий

Рычаг возвращается в исходное положение возвратными пружинами 29, один конец которых закреплен на той оси, что и шток цилиндра, а второй на станине пресса.

Пресс оснащен устройством для получения пара - парогенератором 30, рабочими органами которого являются электрические нагреватели 31. Парогенератор имеет автоматическое устройство 32 для регулирования уровня воды в котле.

Для питания парогенератора водой предусмотрен насос плунжерного типа, включающий электродвигатель 33, червячную передачу 34, цилиндр с плунжером 35, обратные клапаны 36 и фильтр 37. Насос забирает воду из водяного бака 38, имеющего устройство поплавкового типа 39 для регулирования уровня воды, поступающей из сети через водоумягчитель 40. .

Паровая система имеет контрольно-регулирующие устройства: реле давления 41, предохранительный клапан 42 и манометр 43.

Процесс пропаривания обрабатываемых изделий через верхнюю и нижнюю подушки автоматизируется посредством электроуправляемых паровых клапанов 44 и 45, концевого выключателя 46 и программируемого реле 25 времени.

Отработанный пар из полости обогрева нижней подущки 8 отводится в водяной бак 38 через копденсатортОтЬедчик 47.

Пресс имеет, . индивидуальную вептиляционпую устадовЙу1..со.с.тоящую из двигателя 48 и вентилятора 49. Благодаря разрежению, создаваемому вентилятором, отработанный пар отсасывается из зоны прессования через нижнюю подушку 8 и трубу 12 вакуумного отсоса. Работа вентиляционной установки определяется соответствующей настройкой реле 25 времени.

Предусмотрены также педаль 50 для включения пропаривания через нижнюю подушку, связанная с помощью концевого выключателя 51 с электроуправляемым паровым клапаном 44, и педаль 52, включающую с помощью кон. п,евого выключателя 53 вакуумный отсос.

Пресс подготавливается к работе следующим образом. Посредством автоматических выключателей включаются электронагреватели 5 верхней подушки 4 и электродвигатель . 33 насоса подачи воды в парогенератор 30. Электронагреватели 31 парогенератора включаются, п электродвигатель 33 водяного насоса отключается с помощью автоматического устройства 32 для регулирования уровня воды. Работа электронагревателей парогенератора контролируется реле давления 41, отключающим электронагреватели 31 при достижении заданного значения давления пара. Затем включается электродвигатель насоса 21 и поворотом соответствующего тумблера на пульте управления подготавливается цепь включения вентиляционной установки.

После укладки изделия на поверхность нижней подущки пресс запускается в работу нажатием пусковых кнопок.

При этом включается электромагнит, перемещающий золотник 23. Масло подается в полость штока 14, последний вместе с закрепленным на нем поршнем 15 перемещается по направляющим 16 и поворачивает рычаг 3 до соприкосновения верхней подушки 4 с обрабатываемым изделием.

Перемещение поршня создает в полости цилиндра разрежение, и масло из бака под действием атмосферного давления через электроуправляемый золотник 24 заполняет полость цилиндра под поршнем.

В конце хода рычага 3 срабатывает концевой выключатель 46, подающий сигнал на реле времени 25.

Запрограммированное реле времени 25 последовательно производит включение и отключение через соответствующие электроуправляемые клапаны заданных технологических операций: пропаривания через верхнюю 4 и нижнюю 8 гладильные подущки (электроуправляемые клапаны 44, 45), прессования (золотник управления 24) вакуумного отсоса. Подъем верхней гладильной подушки 4 (открытие пресса) происходит при срабатывании реле времени, отключающего электромагниты золотников 23 и 24, в результате чего обе полости цилиндра соединяются с маслобаком.

Пружины 29 возвращают рычаг 3 в исходное положение.

Предмет изобретения

Пресс гладильный, содержащий неподвижпую пижпюю подушку, откидывающуюся верхнюю подушку, закрепленную шарнирно на одном плече двуплечего рычага, силовое звепо, соединенное с другим плечом рычага и гидравлическую схему управления, отличающийся тем, что, с целью применения насоса меньшей производительности и меньшей мощности электродвигателя, силовое звено выполнепо в виде сдвоенного цилиндра, расположенного тангенциально к траектории движения шарнира рычага в положении прессования, причем малая полость цилиндра во время закрытия сообщается с масляным насосом, а большая полость - с масляным баком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для влажно-тепловой обработки | 1987 |

|

SU1463826A1 |

| Полуавтоматический гладильный пресс | 1954 |

|

SU100244A1 |

| Верхняя подушка к гладильному прессу | 1961 |

|

SU149386A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1987 |

|

SU1557224A1 |

| Гладильный пресс | 1955 |

|

SU104296A1 |

| Гладильный пресс для влажно-тепловой обработки швейных изделий | 1959 |

|

SU127992A1 |

| Комбинированное устройство для окончательной влажно-тепловой обработки швейных изделий | 1988 |

|

SU1606555A1 |

| Пресс для влажно-тепловой обработки деталей одежды | 1987 |

|

SU1557223A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1988 |

|

SU1576605A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1988 |

|

SU1571118A1 |

Авторы

Даты

1971-01-01—Публикация