1

Изобретение относится к горной промышленности, в частности к устройствам для бурения шпуров шахтными бурильными установками.

Известен размещенный на шахтной бурильной установке бурильный агрегат, включающий шарнирно соединенную с опорой телескопическую рукоять, гидроцилиндры надвигания и подъема рукояти и следящее устройство, связанное с опорой и рукоятью. Следящее устройство состоит из последовательно соединенных механизма сравнения, состоящего из направляющих и ползуна, устройства обратной связи, выполненного в виде гкцроцилиндра, соединенного гидравлически с полостями гидроцнлнндра раздвигания рукояти и датчика рассогласования, выполненного в виде следящего гидрораспределителя, включающего корпус и аолотник. При подъеме рукоятки следящий гидрораспрёделитель управляет гидроцилиндром раздвигания рукояти, автоматически изменяя ее длину, для компенсации увода конца рукояти от верти кальной плоскости L 11 .

При работе этим агрегатом отсутствует возможность раздельного управления изменением длины рукояти и ее подъе5 мом, что необходимо при обуривании криволинейного забоя.

Наиболее близким к предлагаемому пи технической сущности и достигаемому результату является бурильный агрегат,

10 включающий телескопическую рукоять, состоящую из корпуса и гидроцилиндра раздвигания, гидроцилиндр подъема рукояти и следящее устройство, включающее задающее устройство, устройство обратной

15 связи, имеющее вьщвижной элемент, и датг чик рассогласования, кинематически свя-занные между собой. Функцию датчика рассогласования следящего устройства в этой конструкции выполняет следящий

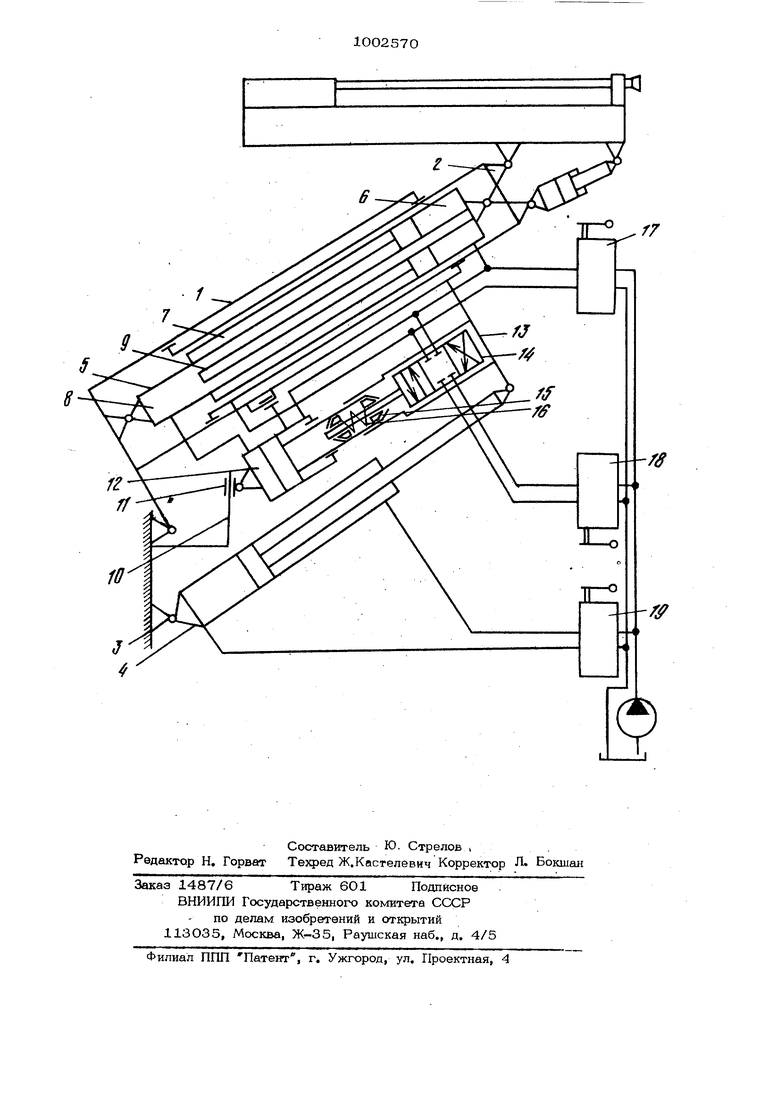

20 гидрораспределитель, золотник которого через посредство упругих элементов взаимодействует со щтоком, закрепленным на корпусе рукояти С2 . 31 Данная конструкция позволяет осущест влять раздельное управление подъемом и раздвижение рукояти, однако при переход с ручного на автоматическое управление раздвижением рукояти ее конец возвраща ется в одну и ту же определенную вертикальную плоскость, что при обуривании криволинейных забоев исключает возмоя ность использования автоматического управления раздвижением рукояти. Целью изобретения является обеспечение возможности обуриванйя криволинейных забоев в режиме автоматического изменения длины рукояти. Эта цель достигается тем, что в бурильном агрегате, вкл очающем шарнкрно связанную с опорой телескопическую рукоять с размещенным внутри нее гидро цилиндром раздвигания, гидроцилиндр подъема pyKosrrn, следящее устройство, связанное с опорой и рукоятью и содержащее задающее устройство, датчик рассогласования, выполненный в виде следящего гидрораспределителя, имеющего золотник и устройство обратной связи с вьщвижньгм элементом, кинематически связанные между собой, кинематическая связь между устройством обратной связи и датчиком рассогласования выполнена в виде фрикционного захвата, размещенного на вьщвижном элементе обратной связи, при этом хвостовик золотника следящего гидрораспределителя размещен в захвате. Кроме того, фрикционный захват выпол нен в виде двух противополойшо направленных цанг., . На чертеже схематично изображен бурильный агрегат. Бурильный агрегат включает телескопическую рукоять, состоящую из корпуса 1 и телескопа 2, щарнирно соединенную с опорой 3. Между телескопической рукоятью и опорой шарнирно размещен гидрацилиндр подъема рукояти 4. Внутри телескопической рукояти размещён гидроцилинд раздвигания 5. Гидроцилиндр раздвигания 5 содержит порщневую 6, щтоков ую 7, плунжерную 8 полости. Плунжерная полость 8 расположена внутри штока гидроцилиндра раздвигания 5 и в нее входит плунжер 9, закрепленный на корпусе гидроцилиндра раздвигания 5. Бурильный агрегат включает также следящее устройство. Следящее устройств содержит задающее устройство, состоящее из направляющей .10, закрепленной на опоре 3 и находящейся в зацеплении с . ползуном 11, устройство обратной связи, выполненное в ввде гидроцили1щра 12, 70 корпус которого щарнирно соединен с ползуном 11 и установлен с возможностью поступательного перемещения на корпусе 1, и датчик рассогласования, выполненный в виде следяТЦего гидро аспределителя 13, корпус которого закреплен на корпусе 1, а хвостовик золотника 14 соединен со щтоком гидроцилиндра 12, который является выдвижным элементом устройства обратной связи, через фрикционный захват. Фрикционный захват состоит из двух противоположно направленных цанг 15, поджимаемых пружиной 16. Порщневая и щтоковая полости гидроцилиндра 13 гидравлически связаны соответственно с плунжерной 8 и порщневой 6 полостями гидроцилиндра 5. Порщневая 6 и щтоковая 7 полости гидроцилиндра 5 связаны со следящим гидрораспределителем 13 и гидрораспределителем раэдвигания 17. Следящий гидрораспределитель 13 запитывается от гидрораспредеЛйТеля 18, а гидроцилиндр подъема рукояти 5 - от гидрораспределителя 19. Бурильный агрегат работает следующим образом. В режиме ручного управления раздвиганием телескопической рукояти масло через гидрораспределитель раздвигания подается в гидроцилиндр 5, при этом Гвдрораспределитель подъема 18 заперт. П|эи подаче масла в порщневую 6 (щтоковую 7) полость гидроцилиндра 5 он раздвигается (складывается), раздвигая (складывая) телескопическую рукоять. Плунжер 9 перемещается в полости 8, увеличивая (уменьшая) ее объем. При этом гидроцилиндр 12 складывается (раздвигается), а фрикционный захват проскальзывает по щтоку золотника 14 в направлении от опоры 3 (к опоре 3). Если при этом одновременно через гидрораспределитель подъема 19 подается масло в .гидроцилиндр 4, л:оторый поднимает (опускает) телескопическую рукоять, то ползун 11, взаимодействуя с направляющей 10, перемещает гидроцилиндр 12 поступательно вдоль телескопической рукояти в направлении от опоры 3 (к опоре 3). Это приводит к дополнительному перемещению фрикционного захвата по щтоку золотника гидрораспределителя 13 в ту же сторону. Фрикционный захват отрегулирован таким образом, что усилие, необходимое для его проскальзывания по щтоку золотника 14, больше усилия, необходимого для срабатывания гидрораспределителя 13. Для обеспечения равных усилий проскальзывания в обе стороны фрикционный захват выполнен в виде двух противополоно направленных цанговых захватов.

При переходе на автоматический управления раздвиганием телескопической рукояти гидрораспределитель 17 запирается, а гидрораспреде лит ель 18 открывается и масло поступает в гвдрораспределитель 13. При подаче масла в гидроцилиндр 4, который поднимает опуокает) телескопическую рукоять, ползун 11, взаимодействуя с направляющей 1О, перемещает гидроцилиндр 12 поступатель вдоль телескопической рукояти в направлении от опоры 3 (к опоре 3). При этом гидр.ораспределитель 13 включается и давление подается в поршневую (штоковукз) полость гидрсщилиндра 5. Гидроц Л1шдр 13, связанный гидравлически с гидроцилиндром,5, по мере раэдвижения (складывания) последнего складывается (раздвигается), компенсируя перемещение, получаемое от ползуна 11. За счет раздвижения (складывания) телескопичеокой рукояти ее конец перемещается в вертикальной плоскости, которая проходи через него к моменту перехода на автоматическое управление раздвиганием рукояти.

Предложенное конструктивное решение позволяет перемешать конец телескопической рукояти в режиме автоматичеокого измерения ее длины в любой вертикальной плоскости, допускаемой кинематикой бурильного агрегата, что обеспечивает возможность обуриванйя криволинейных забоев в режиме автоматического изменения длины телескопической рукояти.

Формула изобретения

1.Бурильный агрегат, включающий щарнирно связанную с опорой телескопическую рукоять с размещенным внутри нее гидроцилиндром раздвигания, гидроцилиндр подъема рукояти, следящее уст ройство, связанное с опорой и рукоятью и содержащее задающее устройство, да-гчик рассогласования, выполненный в виде следящего гидрораспределителя, имеющего золотник с хвостовиком и устройство обратной связи с выдвижным элементом, кинематически связанные между собой, отличающийся тем, что, с целью обеспечения возможности обурив ния криволинейных. забоев в режиме автоматического изменения длины телескопической рукояги, кинематическая связь между устройством обратной связи и датчиком рассогласования выполнена в виде фрикционного захвата, размещенного на выдвижном элементе устройства обратной связи, при этом хвостовик золотника следящего гидрораспределителя размещен в захвате.

2.Агрегат по п, 1, о т л и ч а ю щ и и с я тем, что фрикционный захват выполнен в виде двух противоположно направленных цанг.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 539142, кл, Е 21 С 11/02, 1973,

2.Авторское свидетельство СССР № 509714, кл, Е 21 С 11/О2, 1974 (прототип). TUt/ //

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат бурильный | 1980 |

|

SU1002569A1 |

| Буровая каретка | 1974 |

|

SU744131A1 |

| Буровая стрела | 1972 |

|

SU539142A1 |

| Гидропривод управления экскаваторным оборудованием | 1978 |

|

SU768896A1 |

| Гидропривод рабочего оборудования одноковшового экскаватора | 1982 |

|

SU1134679A1 |

| Буровая стрела | 1978 |

|

SU729345A1 |

| Буровая стрела | 1973 |

|

SU573583A2 |

| Гидравлическая система управления механизмом поворота транспортного средства | 1984 |

|

SU1235785A1 |

| Гидрообъемная передача для самоходных горных машин с четырьмя ведущими колесами | 1984 |

|

SU1239313A1 |

| Следящий гидромеханический привод рабочего органа землеройной машины | 1985 |

|

SU1348463A1 |

Авторы

Даты

1983-03-07—Публикация

1980-12-30—Подача