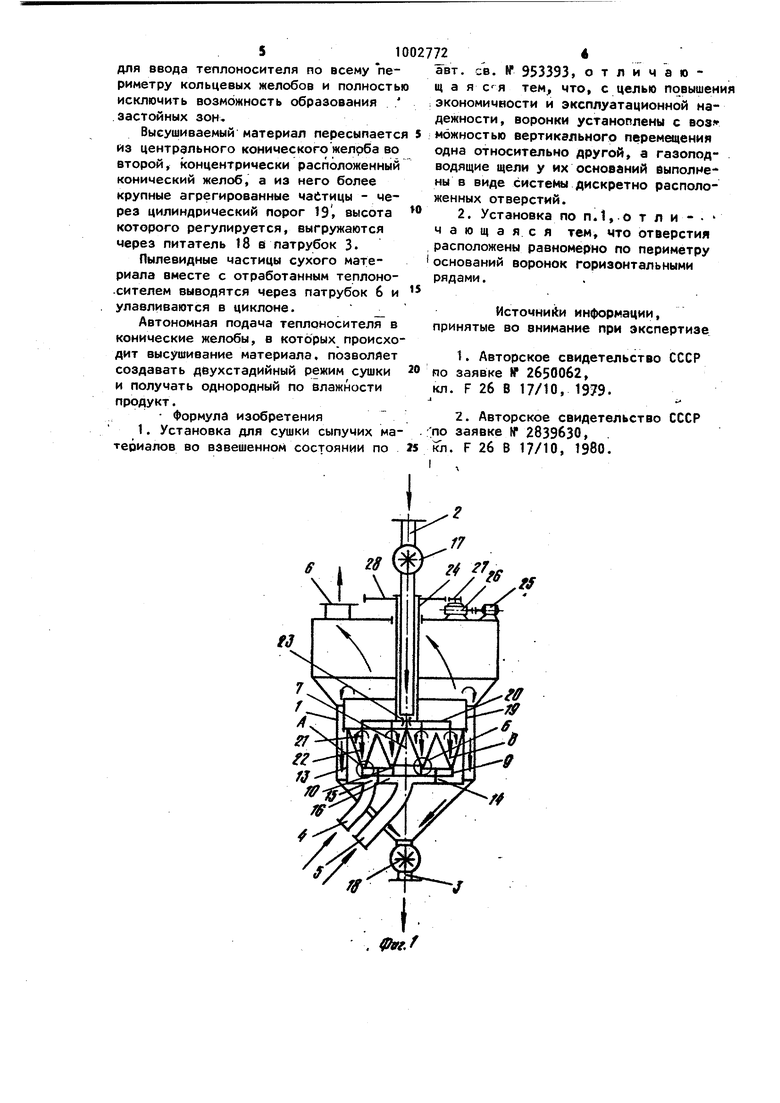

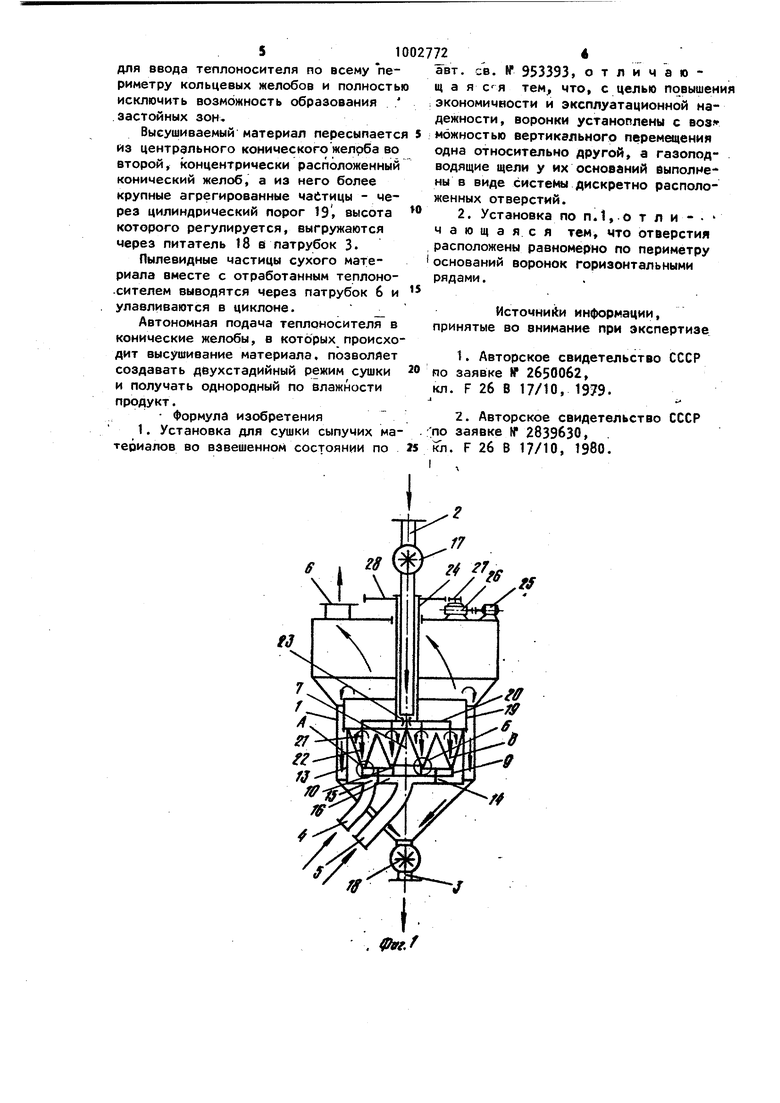

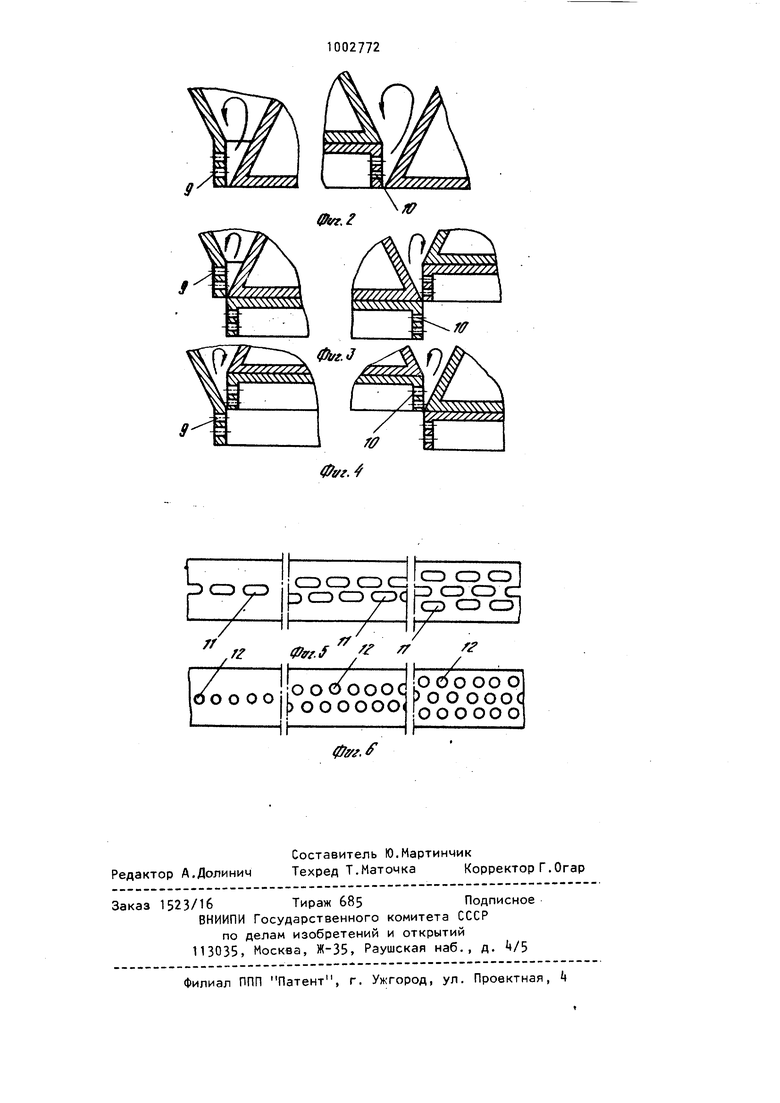

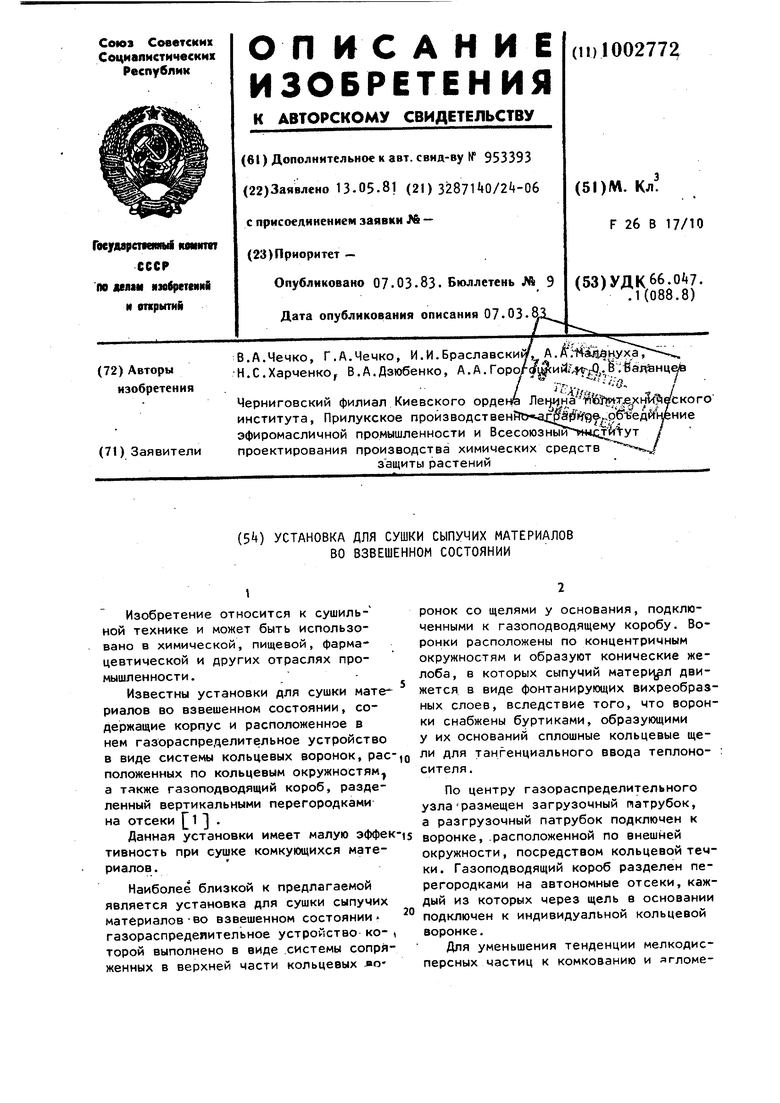

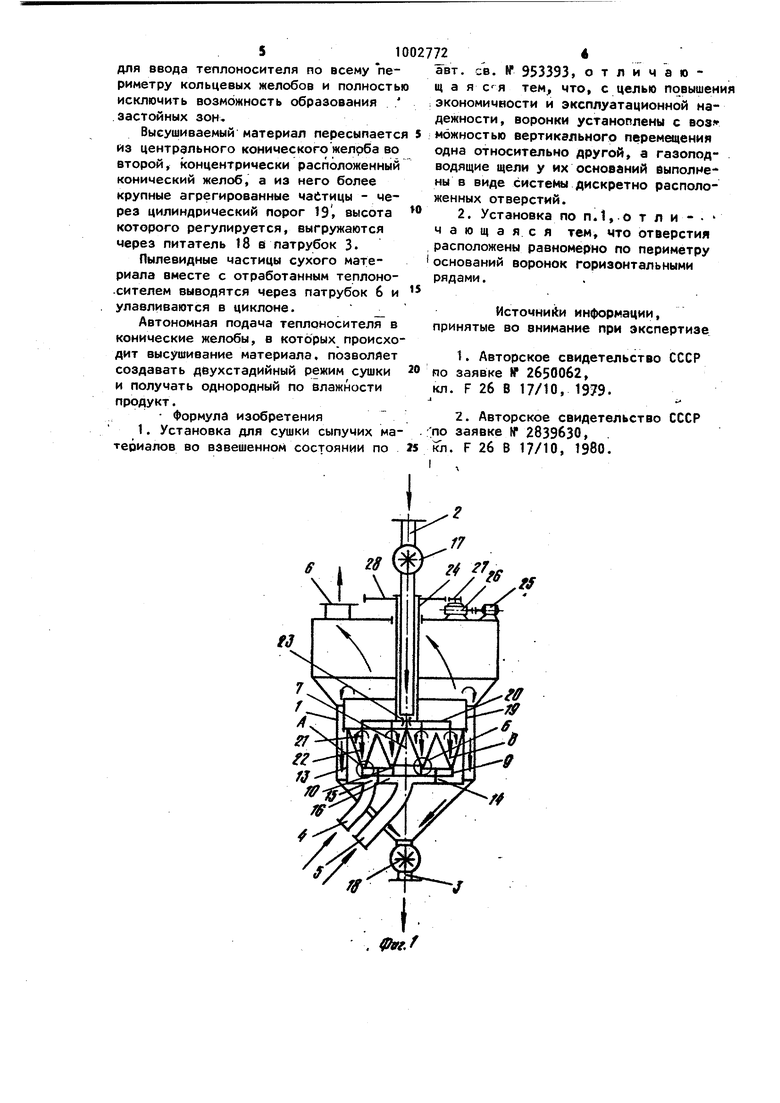

() УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ Изобретение относится к сушильной технике и может быть использовано в химической, пищевой, фарма- цевтической и других отраслях промышленности. Известны установки для сушки мате риалов во взвешенном состоянии, содержащие корпус и расположенное в нем газораспределительное устройство в виде системы кольцевых воронок, рас положенных по кольцевым окружностям а также газоподводящий короб, разделенный вертикальными перегородками на отсеки | 1 . Данная установки имеет малую эффе тивность при сушке комкующихся материалов. Наиболее близкой к предлагаемой является установка для сушки сыпучих материаловво взвешенном состоянии« газораспределительное устройство которой выполнено в виде системы сопря женных в верхней части кольцевых J oронок со щелями у основания, подключенными к газоподводящему коробу. Воронки расположены по концентричным окружностям и образуют конические желоба, в которых сыпучий матерц П движется, в виде фонтанирующих вихреобразных слоев, вследствие того, что воронки снабжены буртиками, образующими у их оснований сплошные кольцевые щели для тангенциального ввода теплоносителя. По центру газораспределительного узлафазмещен загрузочный патрубок, а разгрузочный патрубок подключен к воронке, .расположенной по внешней окружности, посредством кольцевой течки. Газоподводящий короб разделен перегородками на автономные отсеки, каждый из которых через щель в основании подключен к индивидуальной кольцевой воронке. Для уменьшения тенденции мелкодисперсных частиц к комкованию и ягломерации, если они сильно увлажнены, в концентрически расположенные конические желоба газораспределительного узла встроено механическое перемешиваю щее устройство в виде крестовины с укрепленными на ней подвижными лопастями, угол наклона и глубину погружения .которых в слой можно регулировать 2 . Она характеризуется конструктивной простотой, обладает высокой производительностью при сушке сыпучих и тонкодисперсных высоковлажных материалов склонных к комкованию и агломерации, но при изготовлении такой установки не всегда удается выдержать постоянну площадь входного сечения для ввода воздуха по периметру основания каждой круговой щели (ее ширину). Неточность же изготовления и монтажа установки, а также деформация газораспределительного узла в процессе эксплуатации ухудшает перемешивание материала и может привести к образованию застойных зон на участках кольцевой щели с пониженным расходом воздуха. Целью изобретения является повышение экономичности и надежности. Поставленная цель достигается тем что воронки установлены с возможноетью- вертикального перемещения одна относительно другой, а газоподводящие щели у их оснований выполнены в виде системы дискретно расположенных отверстий, при этом отверстия расположены равномерно по периметру основа-. НИИ воронок горизонтальными рядами. Н фиг.1 схематически изображена установка, вертикальный разрез; на фиг.2 - первый вариант конструктивного выполнения газораспределительного устройства; на фиг.З - то же, второй вариант; на фиг. - то же, третий вариант; на фиг.5 выполнение щелей в виде овальных отверстий; на фиг.6 - выполнение щелей в виде круглых отверстий. Установка содержит цилиндрическую камеру 1, патрубки 2 и 3 для загрузки и выгрузки высушиваемого материала соответственно, патрубки 4 и 5 Для ввода теплоносителя и патрубок 6 для его вывода, газораспределительное устройство, выполненное в виде системы кольцевых сопряженных в верхней части воронок 7 и 8, расположенных по концентрическим окружностям с образо ванием конических желобов и снабженны в основаниях цилиндрическими газораспределительными кольцами 9 и 10 с одним или несколькими горизонтальными рядами отверстий 11, 12 различной формы для ввода теплоносителя, равномерно расположенными по всему периметру колец, газоподводящий короб 13, который разделен перегородкой 14 на два концентрически расположенных автономных отсека 15 и 16, соединяющихся с патрубками 4 и 5, питатели 17 и 18, регулируемый цилиндрический порог 19, механическое перемешивающее устройство, состоящее из крестовины 20 со штангами 21, несущими лопасти 22, установлеиной подвижно в подшипниках 23 и жестко скрепленной с трубой , электродвигатель 25, редуктор 26 с ведущей шестерней 27, передающей вращение .ведомой шестерне 28, подвижно укрепленной на трубе 24. Воронки 7 и 8 установлены с возможностью вертикального перемещения одна относительно другой. Штанги 21 с лопастями 22 с помощью специальной серьги подвижно укреплены на крестовине 20 так, что угол наклона и глубину погружения в слой обрабатываемого материала можно регулировать. Установка работает следующим образом. Высоковлажный мелкодисперсный материал загружается сверху в центральный конический желоб через патрубок 2, снабженный питателем 17. Теплоноситель, поступающий через патрубки 4 и 5, проходит снизу через отверстия 11 или 12 в цилиндрических газораспределительных кольцах 9 и 10, создавая в концентрических конических желобах фонтанирующие слои высушиваемого материала, комкованию и агломерации которого препятствует механическое перемешивающее устройство. Кольцевые, сопряженные в верхней части воронки 7 и 8, установлены подвижно одно относительно другой в вертикальном направлении, так что может открываться один, два или более рядов отверстий в цилиндрических газораспределительных кольцах 9 и 10, вследствие чего можно фиксированно изменять скорость теплоносителя, поступающего в конические кольцевые желобы. Така конструкция газораспределительного устройства позволяет выдерживать постоянную площадь входного сечения для ввода теплоносителя по всему периметру кольцевых желобов и полностью исключить возможность образования застойных ЗОН. Высушиваемый материал пересыпается из центрального конического желрба во второй, концентрически расположенный конический желоб, а из него более крупные агрегированные чаетицы - через цилиндрический порог 19, высота которого регулируется, выгружаются через питатель 18 а патрубок 3. Пылевидные частицы сухого материала вместе с отработанным теплоносителем выводятся через патрубок 6 и улавливаются в циклоне. Автономная подача теплоносителя в конические желобы, в которых происходит высушивание материала, позволяет создавать дбухстадийный режим сушки и получать однородный по влажности продукт. Формула изобретения 1. Установка для сушки сыпучих материалов во взвешенном состоянии по авт. св. № 953393, отличающ а я тем, что, с целью повышения ЭКОНОМИЧНОСТИ и эксплуатационной надежности, воронки устаноплены с воз можностью вертикального перемещения одна относительно другой, а газоподводящие щели у их оснований выполнены в виде системы дискретно расположенных отверстий. 2. Установка по п.1,о т л и- чающаяся тем, что отверстия расположены равномерно по периметру оснований воронок горизонтальными рядами. Источни|1и информации, принятые во внимание при экспертизе t. Авторское свидетельство СССР по заявке ff 2б500б2, кл. F 26 В 17/10, 1979. 2. Авторское свидетельство СССР по заявке ff 2839630, . кл. F 26 В 17/10, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1979 |

|

SU953393A2 |

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1983 |

|

SU1130717A2 |

| Сушилка для обработки сыпучих материалов во взвешенном состоянии | 1978 |

|

SU900082A1 |

| Способ сушки сыпучих материалов | 1986 |

|

SU1442800A1 |

| Сушильная установка | 1980 |

|

SU956942A1 |

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1977 |

|

SU625104A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Установка для сушки термочувствительных материалов во взвешенном состоянии | 1976 |

|

SU583359A2 |

фуг.

Авторы

Даты

1983-03-07—Публикация

1981-05-13—Подача