(5) УСТРОЙСТВО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ АНАЛИЗА

1

Изобретение относится к обогащению полезных ископаемых и может найти применение при анализе проб руд, содержащих волокнистый материал, например асбест.

Для обогащения асбестовых руд применяют многостадийные процессы обогащения с последовательным чередованием операций дробления руды и извлечения волокна. Многостадийность ю обеспечивает постепенное, осторожное вскрытие волокна, что сохраняет его природные прочностные свойства и снижает засоренность породной пылью.15

Известна установка для анализа проб асбестовых руд, содержащая узлы дробления, извлечения и анализа волокна, пробоотборник, дробилку с го приводом, расходную емкость, анализатор и регистратор 1.

Недостатки известной установки состоят в несравнимости результатов анаПРОБ

лиза, неполном освобождении волокна вследствие низкой эффективности работы дробильного оборудования, применяемого при анализе, высокий процент трудоемких и длительных ручных операций, при которых затраты времени на один анализ составляют около 3 чНаиболее близким к изобретению по технической сущности является устройство управления установкой для анализа проб, содержащее последовательно соединенные пробоотборник, дробилку с приводом, расходную емкость, питатель с приводом, анализатор и узел возврата с приводом, причем узел возврата соединен с дробилкой f2l.

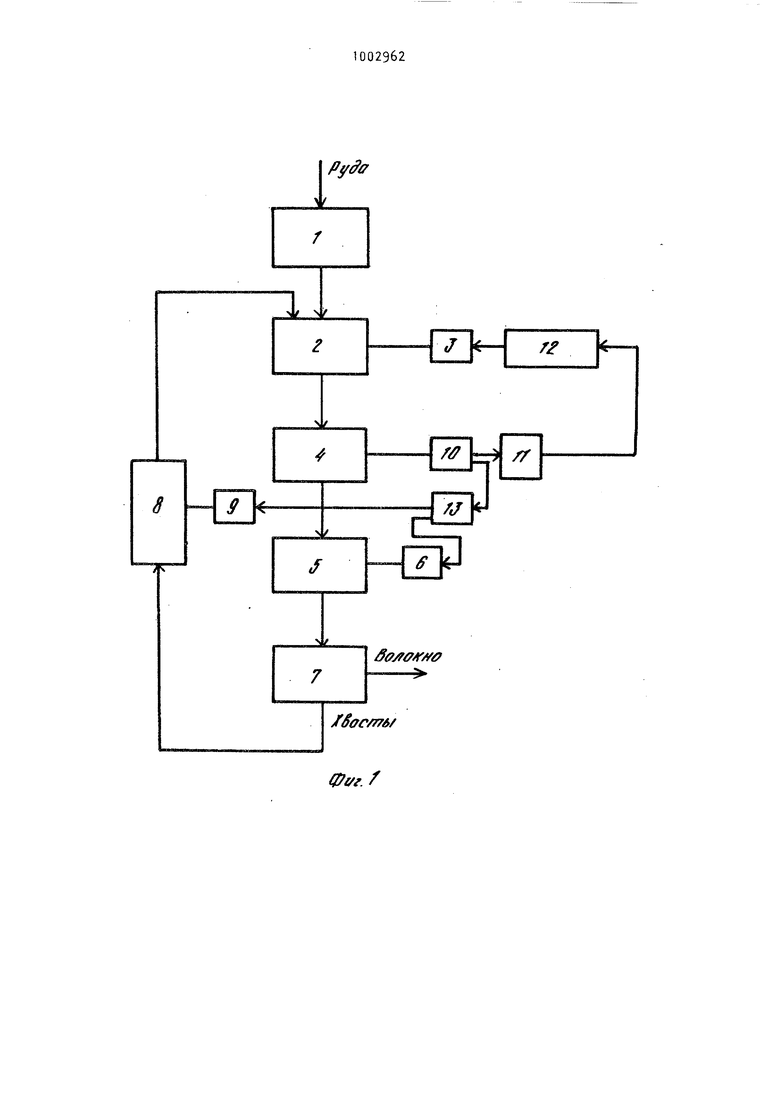

Недостатком такого устройства является невозможность управления режимом дробления в ходе циклического мно гостадийного процесса обработки пробы. В результате этого после завершения нескольких циклов обработки пробы эффективность дробления в последующих циклах падает из-за снижения крупности и ловышенной прочности оставшихся частиц руды. Следствием снижения эффективности дробления является повышение необходимости числа циклов обработки и увеличение времени анали за. Целью изобретения является повыше ние быстродействия устройства и точности управления. Поставленная цель достигается тем что устройство управления установкой для анализа проб, содержащее последо вательно соединенные пробобтборник, дробилку с приводом, расходную емкость питатель с приводом, анализатор и узел возврата с приводом, причем узел возврата соединен с дробилкой, снабжено датчиком наличия материала в расходной емкости, последовательно соединенными задатчиком и регулятором скорости привода дробилки, и реле времени, причем один из выходов датчика наличия материала подключен к задатчику скорости, а другой - к входу реле времени, выходы которого соединены с соответствующими привода ми узла возврата и питателя. На фиг. 1 изображена блок-схема устройства, на фиг. 2 - эксперииентально полученные диаграммы, характеризующие скорость обработки пробы. Устройство содержит пробоотборник 1, дробилку 2, привод 3 дробилки, ра ходную емкость Ц, питатель 5, привод 6 питателя, анализатор 7, узел 8 возврата хвостов, привод 9 узла возврата, датчик 10 наличия руды в емкости шаговый задатчик 11 скорости, регулятор 12 скорости, реле 13 времени. Пробоотборник 1 соединен с дробилкой 2, имеющей привод 3, и далее последовательно с расходной емкостью , питателем 5, имеющим привод 6, ана лизатором 7 и узлом 8 возврата, имеющим ПРИВОД 9. Узел возврата своим выходом вновь соединен через дробилку с расходной емкостью.Датчик 10 на личия руды в расходной емкости одним своим выходом соединен через шаговый задатчик 11 скорости дробления 11с регулятором 12 скорости. Другой выход датчика через реле 13 времени соединен параллельно с приводом узла возврата хвостов и приводом питателя. Вы ход регулятора скорости соединен с приводом дробилки. Работа данного устройства управле ния осуществляется следующим образом Порция предварительно раздробленной руды, подлежащая анализу, из пробоотборника 1 поступает через дробилку 2 в расходную емкость , откуда питателем 5 направляется в анализатор 7, где осуществляешься разделение потока руды на вскрывшееся волокно, полученное в результате дробления, и оставшуюся нераздробленную руду-хвосты. В качестве дробилки в установке могут использоваться известные молотковые или кулачковые дробилки, содержащие вращающийся ротор с молотками или кулачками; в качестве анализатора - известные устройства, содержащие качающийся грохот с соплом для отсоса распушенного волокна. Вскрытое и распушенное волокно накапливается в анализаторе для последующего взвешивания. Хвосты поступают в узел 8 возврата, например элеватор с ковшами или наклонный ленточный конвейер. Привод 9 узла возврата отключен в течение всего времени цикла, вследствие этого происходит накопление хвостов, например, в ковшах или на ленте. В момент окончания цикла, когда емкость А оказывается полностью разгруженной, срабатывает датчик 10, например фотореле или радиоизотопное реле. По сигналу датчика 10 срабатывает шаговый задатчик 11 скорости дробления например, реостат- ный секционированный задатчик с шаговым приводом, воздействуя через р улятор 12 скорости на привод 3 дробилки, например регулируемый привод постоянного toKa. В результате скорость ротора дробилки 2 возрастает на заданную величину. Одновременно, по сигналу датчика 10 срабатывает реле 13 времени, вследствие этого на заданное время выключается привод 6 питателя 5 и включается привод 9 узла 8 возврата. Хвосты, накопленные в узле возврата, снова поступают через дробилку 2 в расходную емкость . Вследствие того, что емкость 4 заполняется, прекращается сбрасывание датчика 10 и по истечении времени, необходимого для возврата хвостов, прекращается срабатывание реле 13 времени. Привод 9 узла 8 возврата вновь останавливается, а привод 6 питателя запускается. Процесс повторяется цикл за циклом, пока не останется нераздробленной руда, при этом в каждом цикле шаговый задатчик 11 перемещается на следующую пози1 ию и регулятор 12 скорости увеличивает скорость дробления

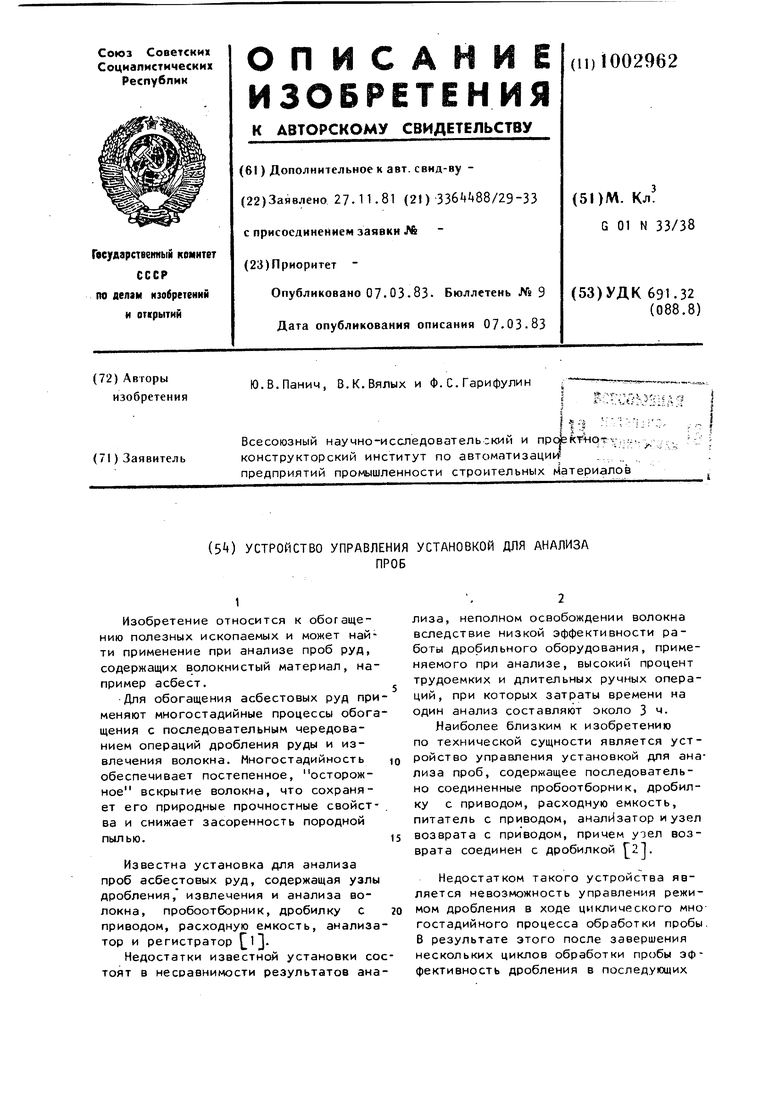

Таким образом обработка пробы в устройстве управления установкой производится в замкнутой поточнотранспортной схеме с переменной скоростью дробления, увеличивающейся от цикла к циклу. Указанное увеличение скорости способствует повышению интенсивности дробления руды и вскры тия волокна. Благодаря этому достигается сокращение числа циклов и повы.шение быстродействия установки.

На фиг. 2 на оси абсцисс отложены номера последовательных циклов, на оси ординат - вес руды в расходной емкости перед началом очередного цикла )0 отложен вес исходной пробы). Кривая а соответствует процессу обработки пробы в устройстве управления установкой с неизменяющейся интенсивностью дробления. Начиная с четвертого цикла уменшение веса нераздробленной руды замедляется, вследствие чего число циклов, необходимое для завершения анализа, достигает 12.

Кривая б соответствует процессу обработки пробы в устройстве управления установкой с изменяющейся от цикла к циклу интенсивностью дробления. Уменьшение веса нераздробленной пробы на предлагаемой установке происходит практически с неизменной скоростью, благодаря чему число циклов, необходимое для завершения анализа, не превышает . Таким образо применение устройства управления установкой позволит сократить число циклов обработки на 3 - 5%Предварительная годовая экономическая эффективность от внедрения предлагаемого устройства управления установкой для анализа проб асбестовых руд составляет 57 тыс. руб.

Формула изобретения

Устройство управления установкой для анализа проб, содержащее последовательно соединенные пробоотборник, дробилку с приводом, расходную емкост питатель с приводом, анализатор и узел возврата с приводом, причем узел возврата соединен с дробилкой, о тличающееся тем, что, с целью повышения быстродействия устройства и точности управления, оно снабжено датчиком наличия материала в расходной емкости, последовательно соединенными задатчиком и регулятором скорости привода дробилки, и реле времени, причем один из выходов датчика наличия материала подключен к задатчику скорости, а другой - к входу реле времени, выходы которого соединены с соответствующими приводами узла возврата и питателя.

Источники информации, принятые во внимание при экспертизе

1.Щедринский М.Б. и др. Обогащение асбестовых руд. М., Госгортехиздат, 1969, с. 139.

2.Авторское свидетельство СССР № 869856, кл. 8 07 В 13/00, 1979 (прототип).

/Sffc/ 6/

Ф&г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для анализа проб руды | 1979 |

|

SU869856A1 |

| Автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения | 2023 |

|

RU2821909C1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

| Способ дробления руд | 1989 |

|

SU1813571A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| Способ управления процессом обогащения асбестовой руды | 1975 |

|

SU543406A1 |

| СПОСОБ СОРТИРОВКИ ГОРНОЙ МАССЫ НА РУДНУЮ И НЕРУДНУЮ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101094C1 |

| Способ исследования потока измельчаемого материала в дробилке и устройство для его осуществления | 1981 |

|

SU1021469A1 |

| ПОДЗЕМНЫЙ РУДОСЕПАРАЦИОННЫЙ ГОРНО-ОБОГАТИТЕЛЬНЫЙ КОМПЛЕКС | 2010 |

|

RU2454281C1 |

Авторы

Даты

1983-03-07—Публикация

1981-11-27—Подача