Изобретение относится к управлению работой измельчительного агрегата замкнутого цикла на обогатительных фабриках и может быть использовано в цветной и горной металлургии, строительной и химической промыщленности и других отраслях, где применяются барабанные мельницы для измельчения сырья.

Цель изобретения - повышение точности управления.

Способ управления осуществляется следующим образом.

Измеряют производительность агрегата, запас материала в агрегате, плотность готового продукта измельчения, мощность, потребляемую электродвигателем мельницы, содержания крупного класса в дробленой руде и стабилизируют на заданных значениях производительность агрегата, запас материала и плотность готового продукта, поиск оптимального значения производительности агрегата осуществляют пошаговым изменением заданных значений запаса материала в агрегате и плотности готового продукта в моменты изменения типа руды с фиксацией начала перегрузки агрегата по моменту достижения не менее превышения скорости изменения мощности по сравнению со скоростью изменения шума зоны помола, измеряют минералогический состав и содержания ценного компонента в готовом продукте измельчения, концентрате и хвостах, определяют выход концентрата и извлечение ценного компонента в концентрат, определяют содержание определяющего класса крупности в дробленой руде и рассчитывают оптимальную производительность, соответствующую крупности дробленой руды по крупному классу, крупности готового продукта измельчения по определяющему классу и из- мельчаемости руды и сравнивают полученное значение оптимальной производительности с текущим значением произ- водительности мельницы, фиксируют начало поиска оптимального значения производительности, вычисляют необходимую крупность измельчения в зависимости от содержания крупного класса в дробленой руде и корректируют заданное значение плотности, причем начало поиска оптимального значения производительности осуществляют при расхождении значения оптимальной производительности и текущего значения производительности, а коррекцию заданного значения плотности осуществляют в зависимости от вычисленной необходимой крупности измельчения.

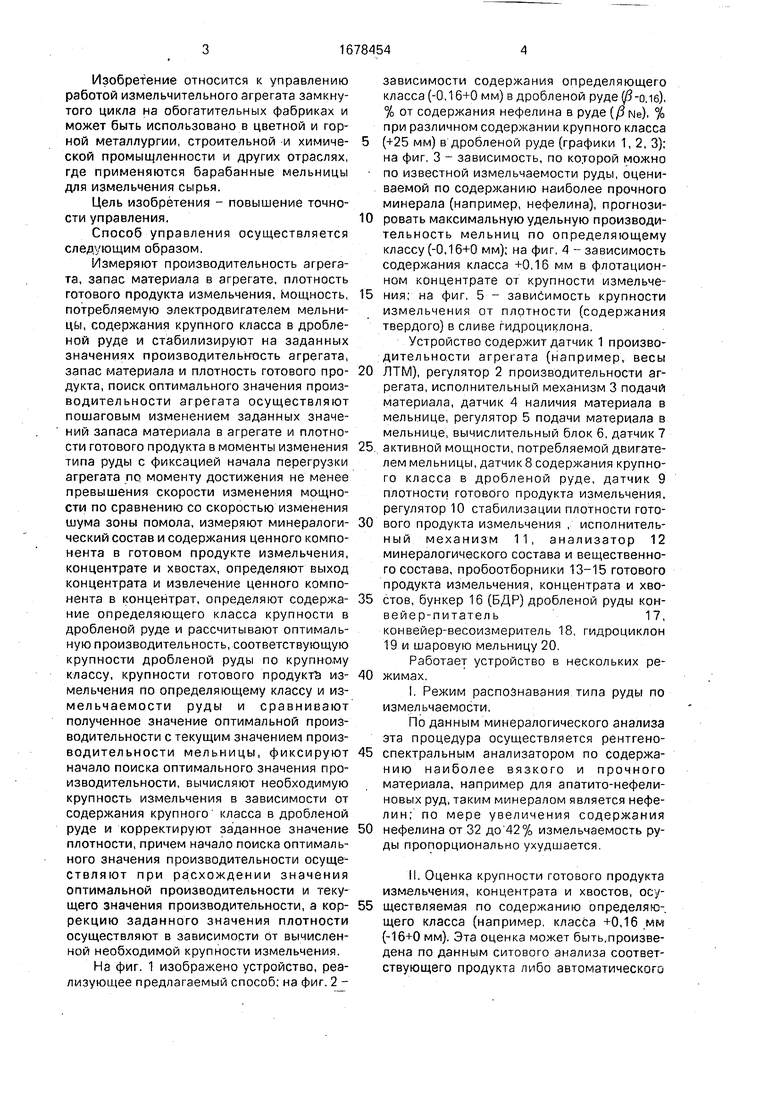

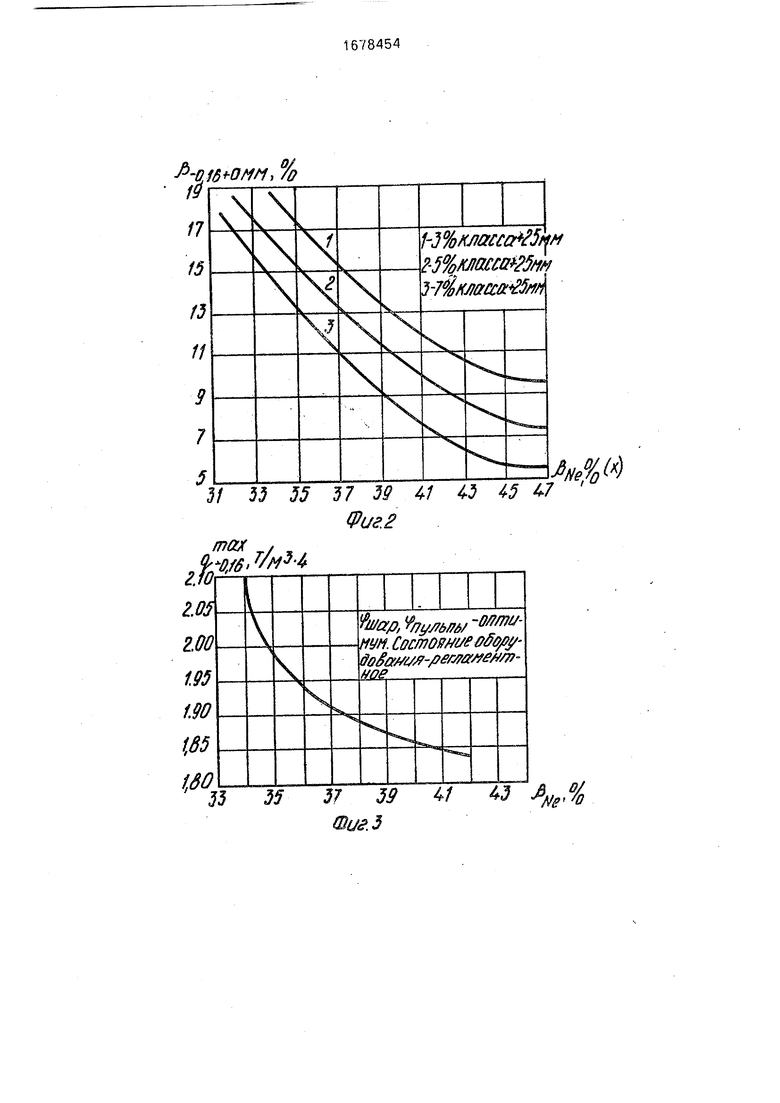

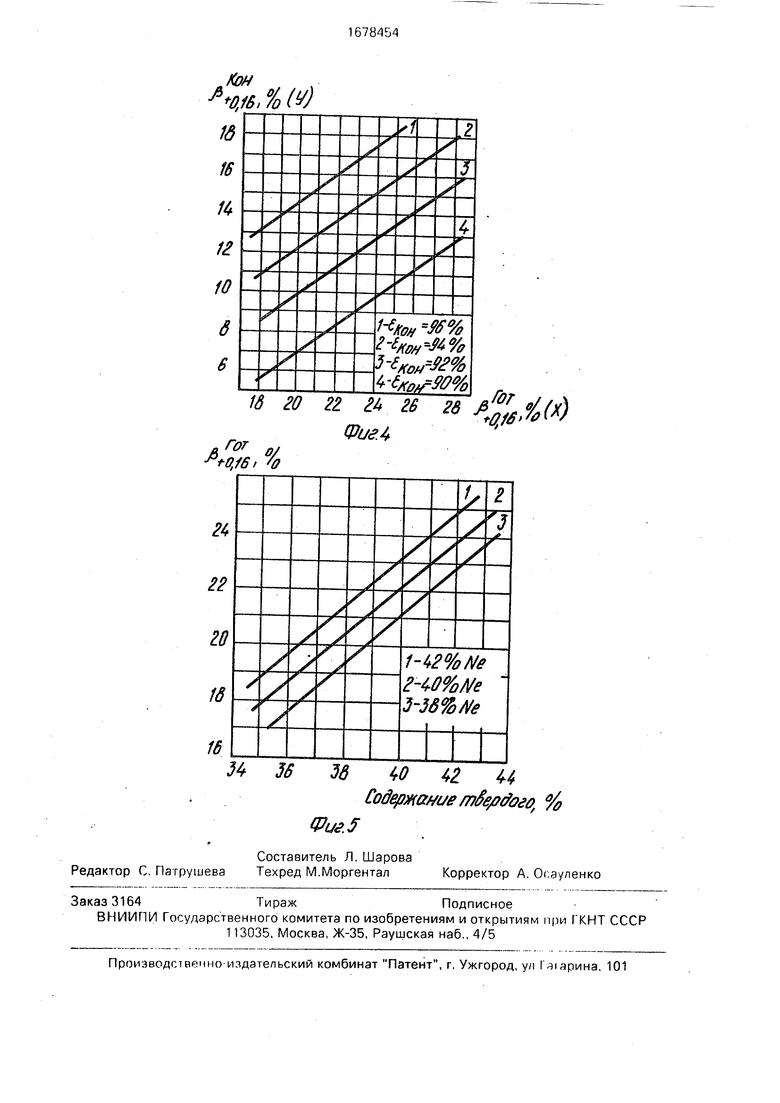

На фиг. 1 изображено устройство, реализующее предлагаемый способ; на фиг. 2 зависимости содержания определяющего класса (-0,16+0 мм) в дробленой .1б), % от содержания нефелина в руде (), % при различном содержании крупного класса

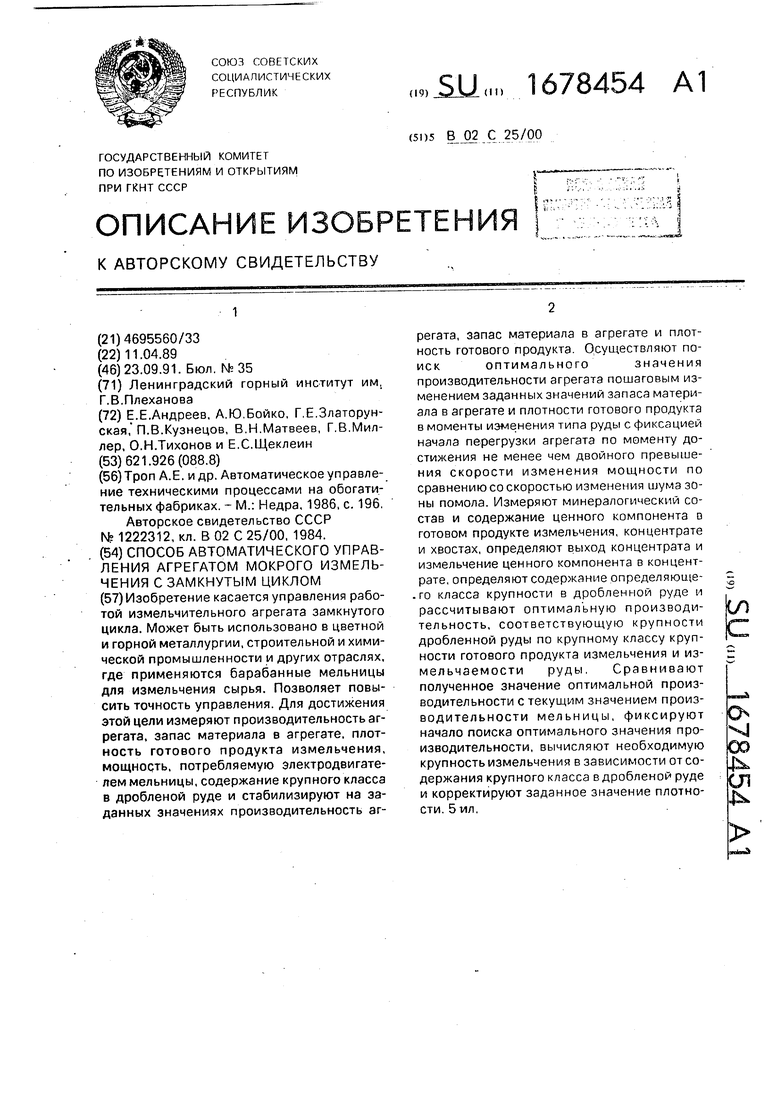

(+25 мм) в дробленой руде (графики 1, 2, 3); на фиг. 3 - зависимость, по которой можно по известной измельчаемости руды, оцениваемой по содержанию наиболее прочного минерала (например, нефелина), прогнозировать максимальную удельную производительность мельниц по определяющему классу (-0,16+0 мм); на фиг. 4 - зависимость содержания класса +0,16 мм в флотационном концентрате от крупности измельчения; на фиг. 5 - зависимость крупности измельчения от плотности (содержания твердого) в сливе гидроциклона.

Устройство содержит датчик 1 производительности агрегата (например, весы

ЛТМ), регулятор 2 производительности агрегата, исполнительный механизм 3 подачи материала, датчик 4 наличия материала в мельнице, регулятор 5 подачи материала в мельнице, вычислительный блок 6, датчик 7

активной мощности, потребляемой двигателем мельницы, датчик 8 содержания крупного класса в дробленой руде, датчик 9 плотности готового продукта измельчения, регулятор 10 стабилизации плотности готового продукта измельчения , исполнительный механизм 11, анализатор 12 минералогического состава и вещественного состава, пробоотборники 13-15 готового продукта измельчения, концентрата и хвостов, бункер 16 (БДР) дробленой руды конвейер-питатель17, конвейер-весоизмеритель 18, гидроциклон 19 и шаровую мельницу 20

Работает устройство в нескольких режимах.

I.Режим распознавания типа руды по измельчаемости.

По данным минералогического анализа эта процедура осуществляется рентгеноспектральным анализатором по содержанию наиболее вязкого и прочного материала, например для апатито-нефели- новых руд, таким минералом является нефелин; по мере увеличения содержания

нефелина от 32 до 42% измельчаемость руды пропорционально ухудшается

II.Оценка крупности готового продукта измельчения, концентрата и хвостов, осуществляемая по содержанию определяющего класса (например, класса +0,16 мм (-16+0 мм). Эта оценка может быть.произведена по данным ситового анализа соответствующего продукта либо автоматического

гранулометра, либо по данным минералогического анализа (если имеются соответствующие зависимости). Перечисленные варианты получения оценок являются техническими эквивалентами

III. Нахождение оценок выхода концентрата и технологического извлечения ценного компонента в концентрат осуществляют по двум расчетным компонентам: содержание определяющего класса, например, -0,16+ 0 мм; содержание ценного компонента, например, Р20б.

При этом используются следующие расчетные формулы

У

100 %

.

а

100 %

где а ,/ 3- содержание расчетного компог нента (класс-0,16+0 мм или Р20б) соответственно в готовом продукте измельчения, концентрате и хвостах, %;

у- выход концентрата, %;

Ј- измельчение ценного компонента в концентрат, %.

IY. Прогноз содержания определяющего класса (-0,16+0 мм) в дробленой руде осуществляется по содержанию нефелина в готовом продукте измельчения при данном содержании крупного класса в дробленой руде (фиг. 2).

Y. Прогноз оптимальной производительности измельчительного агрегата по известному содержанию определяющего класса в дробленой руде, готовом продукте измельчения (определяется по данным минералогического или ситового анализа) и из- мельчаемости руды осуществляют по формуле

max

Q 0,16

( Дот )(1 -W)

где/ готИ/Зисх- содержание класса-0,16 +0 мм соответственно в готовом продукте измельчения и дробленой руде, доли ед.;

W - влажность руды, доли ед

Vpa6. - объем мельницы, м ;

qo,i6max - максимальная удельная производительность мельницы (учитывает из- мельчаемость руды) при регламентном состоянии агрегата (оптимальном шаровом заполнении и т.п.), определяемая по найденной измельчаемости (режим I) из графика фиг. 3.

YI Режим поиска оптимальных установок в контурах стабилизации наличия материала в агрегате и плотности готового продукта измельчения. Этот режим функци- онирует когда

р. тек / . , г

- UM / А Ызлд

2 a be %

где Омтек - текущее значение производительности измельчительного агрегата (снимается сдатчика производительности).

YII. Выбор зависимости крупности концентрата от крупности готового продукта измельчения Д-от (по классу -t 0,16 мм) осуществляется при найденном значении технологического извлечения по графикам фиг. 4.

YIII. Нахождение корректировок задания по контуру стабилизации плотности готового продукта для обеспечения заданной крупности концентрата при соблюдении ограничений на величину технологического извлечения осуществляется по найденной зависимости /Зкон 16 КД-от 016) и графикам фиг. 5.

IX.Режим распознавания неполадок п работе схемы и оборудования измельчения, технических средств автоматизации осно вывается на оценке величины расхождения

между производительностью измельчительного агрегата, вычисленной в вычислительном блоке 6, и прогнозным оптимальным значением производительности.

X.Режим распознавания ненсправно- стей в системе пробоотбора, прободоставкн

и анализа основывается на оценке величины расхождения между расчетными значениями выхода концентрата, найденными по балансовым уравнениям двух (различных)

расчетных компонентов

Зависимости фиг. 2-5 в виде матриц или аппроксимирующих уравнений закладываются в память ЭВМ анализатора 12. Например, графики фиг 4 могут быть

аппроксимированы в виде полиномов первого порядка

у а + Ьх

где у - содержание класса +0.16 мм в концентрате, %;

х - содержание класса -(0,16 мм в готовом продукте измельчения %.

Аппроксимация, выполненная по методу наименьших квадратов дает следующие аналитические зависимости:

у -0,37 + 0,75х - для графика 1;

у -2,67 + 0,75х -- для графика 2;

у -4,97 + 0,75х - для графика 3;

у -7,90 + 0,75х -- для графика 4.

Аналогичные аппроксимации могут быть получены для других зависимостей. Так, графики фиг. 2 можно аппроксимировать уравнениями вида у аехр , фиг. 3 - гиперболической зависимостью у а + Ь/х и т.д.

Устройство работает следующим образом,

Контуры стабилизации производительности агрегата 1-2-3, запаса материала 4-5- 2, плотности готового продукта 9-10-11 реализуют оптимальные уставки (задания), выдаваемые вычислительным блоком 6. При оптимальном шаровом и пульповом заполнении для руды данного типа по из- мельчаемости и для данных условий измельчения эти контуры обеспечивают получение максимального количества готового продукта измельчения заданной крупности при со- блюдении ограничений на качество концентрата (по содержанию ценного компонента и крупности).

В случае изменения типа руды либо условий измельчения требуется поиск .новых оптимальных уставок. Он осуществляется блоком 6 по командам датчиков 4 и 7 и анализатора 12. Текущий контроль изменений измельчаемости руды осуществляется анализатором 12 на основании данных, получаемых с пробоотборника 13. Минералогический анализ измельченной руды позволяет дать оценку физических свойств руды; содержание наиболее упорного к измельчению материала (например, нефелина). Если содержание нефелина значимо изменилось в измельчаемой руде, т.ег. агрегат перешел на измельчение руды другого типа, то выдается команда на блок 6, который по заданному алгоритму осуществляет поиск новых оптимальных уставок контурам стабилизации производительности агрегата и плотности готового продукта, и запаса материала в агрегате.

Поиск считается законченным, когда скорости изменения сигналов датчиков наличия материала 4 и активной мощности мельницы 7 в фазе уменьшения различаются в два или более раза. Блок 6 при этом выдает соответствующие коррекции в уставки регулятора 5 и 10, соответственно, запаса материала и плотности готового продукта. Найденное значение оптимальной производительности сравнивается с прогнозным, которое рассчитывается вычислительным блоком 12 анализатора на основании данных, получаемых с датчика 8

и пробоотборников 13-15, Прогноз максимально возможной производительности для данного (по измельчаемости и грансоставу) типа руды осуществляется по алгоритму и

формулам.

Если фактическое и прогнозируемое значения производительности совпадают или незначимо различаются, то система продолжает функционировать в найденном

0 оптимальном режиме без каких-либо корректировок. В случае больших отклонений упомянутых значений производительности анализатор 12 выдает оператору сообщение о возможной причине расхождения. Если

5 фактическое значение производительности выше максимального возможного для данных условий, то это обычно свидетельствует о неисправности датчика весов (весы завышают. Расхождение обратного знака мо0 жет быть в результате одного из следующих событий: неисправность одного из датчиков 1,4, 7; нерегламентное состояние измельчи- тельного агрегата(неоптимальная по гран- составу или объему измельчающая

5 нагрузка, неисправность решетки мельницы и т.д.).

Побудительным мотивом включения блока 6 в работу может являться текущее изменение типа руды либо наличие значи0 мого расхождения между фактической и прогнозируемой производительностью мельницы.

Система автоматического управления процессом измельчения функционирует с

5 учетом качества конечного продукта (концентрата). Если крупность концентрата отклоняется от заданной, то возможно введение коррекции в уставку системы стабилизации плотности готового продукта из0 мельчения, увеличения уставку при необходимости увеличения крупности концентрата, и наоборот, При этом система следит, чтобы показатели извлечения и содержания ценного компонента (напри5 мер, PaOs) в концентрате не вышли за установленные пределы. Это корректирующее воздействие вырабатывается вычислительным блоком анализатора 12 и через блок 6 выдается импульс на соответствующее из0 менение уставки-регулятору 10 стабилизации плотности готового продукта.

Система управления включает также ряд алгоритмов диагностики исправного состояния каналов измерения. Кроме уже упо5 минавшегося контроля (работы) датчиков производительности и запаса материала, предусмотрен контроль достоверности информации, получаемой через систему про- боотбора и прободоставки, Такой контроль может быть осуществлен, например, путем

расчета нескольких оценок одного и того же параметра по балансу сразу нескольких расчетных компонентов. Расчет выхода концентрата может вестись по балансу определяющего класса крупности (+ 0,16 мм) и ценного компонента (содержание ;.0s). Это позволяет в случае значимого расхождения полученных оценок делать вывод ( и принимать соответствующие меры) о неисправности каналов получения информации (в данном конкретном случае - системы пробоотбора и прободоставки). При малом расхождении оценок делается вывод о достоверности полученной информации . Так контролируется достоверность- каналов получения и обработки информации анализатора 12 от пробоотборников 13-15.

В системе автоматического управления по данному способу может быть предусмотрена также выдача коррекций в систему управления процессом мелкого дробления, в случае превышения задания по крупности дробленого продукта. Эта коррекция выдается либо в контур управления производительности дробилки, либо в контур управления разгрузочной щелью или в виде совета оператору.

Данный способ позволит не менее, чем в два раза повысить точность управления за счет более оперативного введения корректирующих воздействий.

Формула изобретения Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом, включающий измерение производительности агрегата, запаса материала в агрегате, плотности готового продукта из- мельчения.мощности /потребляемой электродвигателем мельниць,содержания крупного класса в дробленой руде и стабилизацию на заданных значениях производительности агрегата, запаса материала в агрегате и плот мости готового продукта, поиск оптимального значения производительности агрегата поша- 5 говым изменением заданных значений запаса материала в агрегата и плотности готового продукта в моменты изменения типа руды с Фиксацией начала перегрузки агрегата по моменту достижения не менее чем

0 двойного превышения скорости изменения мощности по сравнению со скоростью изменения шума зоны помола, отличают и и с я тем, что, с целью повышения точности управления, измеряют минералогический

5 состав и содержание ценного компонента в готовом продукте измельчения, концентрате и хвостах, определяют выход концентрата и извлечение енного компонента в концентрате, определяют содержание оп0 ределяющего класса крупности в дробленой руде и рассчитывают оптимальную производительность, соответствующую крупности дробленой руды по крупному классу, крупности готового продукта измельчения по оп5 ределяющему классу и измельчаемости руды, и сравнивают полученное-значение оптимальной производительности с текущим значением производительности мельницы, фиксируют начало поиска

0 оптимального значения производительности, вычисляют необходимую крупность измельчения в зависимости от содержания крупного класса в дробленой руде и корректируют заданное значение плотности, при5 чем начало поиска оптимального значения производительности осуществляют при расхождении значения оптимальной произвол дительности и текущего значения производительности, а коррекцию заданно0 го значения плотности осуществляют в зависимости от вычисленной необходимой крупности измельчения.

Процесс обогащения

Концентрат Хвосты

ЗЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ автоматического управления измельчительным агрегатом с механическим классификатором и устройство для его осуществления | 1981 |

|

SU1044330A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА СПЕКАНИЕМ | 1983 |

|

SU1131163A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ автоматического управления работой мельницы самоизмельчения | 1981 |

|

SU1025448A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1974 |

|

SU513719A1 |

Изобретение касается управления работой измельчительного агрегата замкнутого цикла. Может быть использовано в цветной и горной металлургии, строительной и химической промышленности и других отраслях, где применяются барабанные мельницы для измельчения сырья. Позволяет повысить точность управления. Для достижения этой цели измеряют производительность агрегата, запас материала в агрегате, плотность готового продукта измельчения, мощность, потребляемую электродвигателем мельницы, содержание крупного класса в дробленой руде и стабилизируют на заданных значениях производительность агрегата, запас материала в агрегате и плотность готового продукта Осуществляют поископтимальногозначения производительности агрегата пошаговым изменением заданных значений запаса материала в агрегате и плотности готового продукта в моменты изменения типа руды с фиксацией начала перегрузки агрегата по моменту достижения не менее чем двойного превышения скорости изменения мощности по сравнению со скоростью изменения шума зоны помола. Измеряют минералогический состав и содержание ценного компонента в готовом продукте измельчения, концентрате и хвостах, определяют выход концентрата и измельчение ценного компонента в концентрате, определяют содержание определяюще- .го класса крупности в дробленной руде и рассчитывают оптимальную производительность, соответствующую крупности дробленной руды по крупному классу крупности готового продукта измельчения и из- мельчаемости руды Сравнивают полученное значение оптимальной производительности с текущим значением производительности мельницы, фиксируют начало поиска оптимального значения производительности, вычисляют необходимую крупность измельчения в зависимости от содержания крупного класса в дробленой руде и корректируют заданное значение плотности 5мл. сл VI 00 Јь СЛ

Коррекция

Фм. f

6 Gtt+OtfV, %

ti v I ч I

/7 Л

IS

/J //

7

Л

X

1

N

h.

I I I I J 57 JЈ 4/ 7

Фиг.2

Фиг.2 ж

f

J7 J 4/ 4J r

.J

N

№%KJUXЈQ t5qM

Ј5%/(Jiacca 25w 3 7%маЈся 25м

&%$

.to )

16 16

К 12 10

6 6

&Гот о/ о,/б /о

| Троп А.Е | |||

| и др | |||

| Автоматическое управление техническими процессами на обогатительных фабриках | |||

| - М.: Недра, 1986, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-09-23—Публикация

1989-04-11—Подача