Изобретение относится к автоматизации процесса дробления полезных ископаемых и может быть использовано в металлургической, химической, огнеупорной промышленности и промьш- ленности строительных материалов.

Цель изобретения - повышение на- I дежности управления.

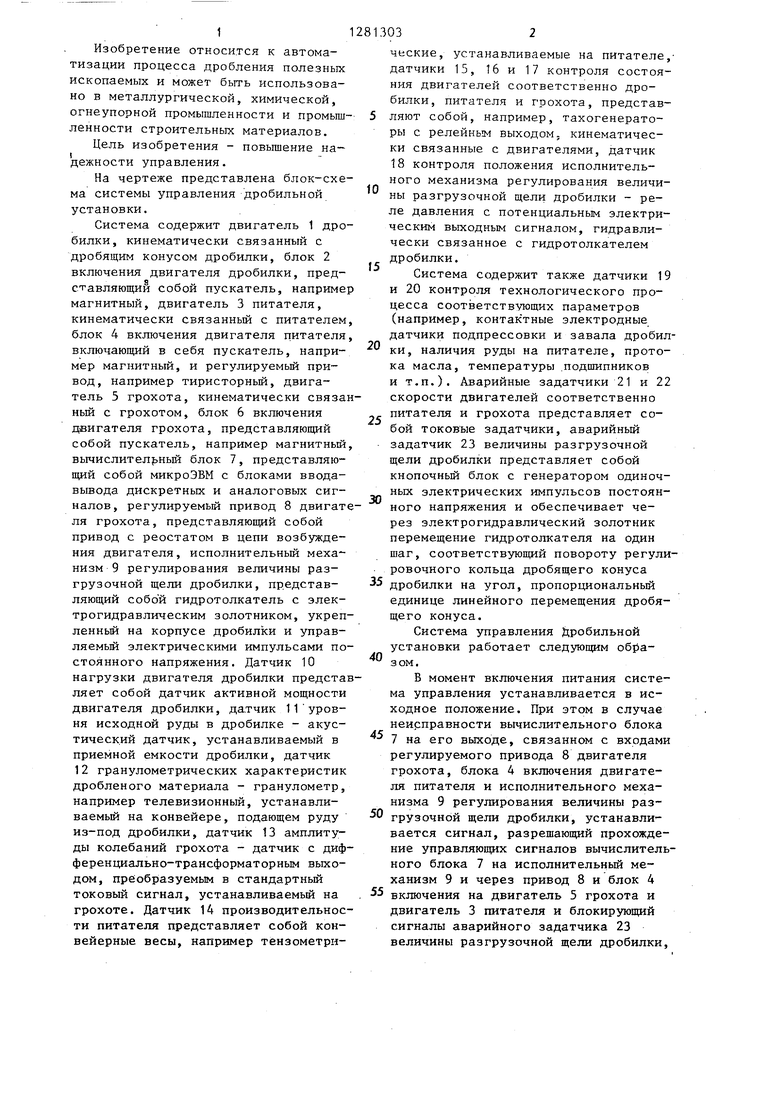

На чертеже представлена блок-схема системы управления дробильной установки.

Система содержит двигатель 1 дробилки, кинематически связанный с дробящим конусом дробилки, блок 2 включения двигателя дробилки, представляющий собой пускатель, например магнитный, двигатель 3 питателя, кинематически связанный с питателем, блок 4 включения двигателя питателя, включающий в себя пускатель, например магнитный, и регулируемьй привод, например тиристорньй, двигатель 5 грохота, кинематически связан ньш с грохотом, блок 6 включения двигателя грохота, представляющий собой пускатель, например магнитный, вычислител эный блок 7, представляющий собой микроэвм с блоками ввода- вывода дискретньпс и аналоговых сигналов, регулируемьй привод 8 двигателя грохота, представляюощй собой привод с реостатом в цепи возбуждения двигателя, исполнительньй механизм 9 регулирования величины разгрузочной щели дробилки, представляющий собой гидротолкатель с электрогидравлическим золотником, укреп- ленньй на корпусе дробилки и управ- ляемьй электрическими импульсами постоянного напряжения. Датчик 10 нагрузки двигателя дробилки представляет собой датчик активной мощности двигателя дробилки, да,тчик 1 Г уровня исходной руды в дробилке - акустический датчик, устанавливаемый в приемной емкости дробилки, датчик 12 гранулометрических характеристик дробленого материала - гранулометр, например телевизионный, устанавли- ваемьй на конвейере, подающем руду из-под дробилки, датчик 13 амплитуды колебаний грохота - датчик с дифференциально-трансформаторным выходом, преобразуемым в стандартньй токовый сигнал, устанавливаемьм на грохоте. Датчик 14 производительности питателя представляет собой конвейерные весы, например тензометри

ческие, устанавливаемые на питателе,- датчики 15, 16 и 17 контроля состояния двигателей соответственно дробилки, питателя и грохота, представляют собой, например, тахогенерато- ры с релейным выходом, кинематически связанные с двигателями, датчик 18 контроля положения исполнительного механизма регулирования величины разгрузочной щели дробилки - реле давления с потенциальным электрическим выходным сигналом, гидравлически связанное с гидротолкателем дробилки.

Система содержит также датчики 19 и 20 контроля технологического процесса соответствующих параметров (например, контактные электродные датчики подпрессовки и завала дробилки, наличия руды на питателе, прото5

0

ка масла, температуры .подшипников и т.п.). Аварийные задатчики 21 и 22 скорости двигателей соответственно питателя и грохота представляет собой токовые задатчики, аварийный задатчик 23 величины разгрузочной щели дробилки представляет собой кнопочньй блок с генератором одиночных электрических импульсов постоянного напряжения и обеспечивает через злектрогидравлический золотник перемещение гидротолкателя на один шаг, соответствующий повороту регулировочного кольца дробящего конуса

5 дробилки на угол, пропорциональньй единице линейного перемещения дробящего конуса.

Система управления Дробильной установки работает следующим образом.

В момент включения питания система управления устанавливается в исходное положение. При этом в случае неирправности вычислительного блока 7 на его выходе, связанном с входами регулируемого привода 8 двигателя грохота, блока 4 включения двигателя питателя и исполнительного механизма 9 регулирования величины раз0 грузочной щели дробилки, устанавли - вается сигнал, разрешающий прохождение управляющих сигналов вычислительного блока 7 на исполнительньй механизм 9 и через привод 8 и блок 4

5 включения на двигатель 5 грохота и двигатель 3 питателя и блокирующий сигналы аварийного задатчика 23 величины разгрузочной щели дробилки.

0

5

3

аварийного задатчика 21 скорости двигателя питателя и аварийного задатчика 22 скорости двигателя грохота. При отсутствии нарушений, отмечаемых датчиками 19 и 20, по командам вычислительного блока 7 последовательно через соответствующие блоки 2, 6 и 4 включения включаются двигатель 1 дробилки, двигатель 5 грохота и двигатель 3 питателя.

При этом включение каждого двигателя в вычислительном блоке 7 контролируется по сигналам инициативных датчиков 15-17 с релейным выходом . контроля состояния соответственно двигателей дробилки, питателя и грохота. Если хотя бы датчиков 15-17 не срабатывает при последовательном включении двигателей, то по команде вычислительного блока 7 выключаются (снимаются управляющие сигналы вычислительного блока 7) двигатели в порядке, обратном порядку включения, и система приходит в исходное состояние. При нормальном включении всех двигателей исходная руда подается на питатель и далее на грохот и в дробилку. Сигналы от датчиков 10-14 с токовым выходным сигналом, пропорциональные измеряемым физическим -величинам с заданной периодичностью поступают на входы вычислительного блока 7, где преобразуются в цифровой код, усредняются, например, по алгоритму скользящего среднего и запоминаются в вычислительном блоке 7.

В памяти вычислительного блока 7 хранятся заданные значения производительности питателя, нагрузки дви гателя дробилки, уровня исходной руды в дробилке, амплитуды колебаний грохота и гранулометрической характеристики дробленого продукта. Каждому из перечисленных заданных значений физических величин соответ ствует контур регулирования, работающий по стандартному закону регулирования, например ПВД-закону, хранящемуся в памяти вычислительного блока 7.

Система управления включает три контура управления. Контур управления производительностью питателя представляет собой связную систему регулирования, состоящую из контуров регулирования уровня исходной .руды в дробилке, нагрузки двигателя

:-

2813034

и производительности питателя. При поступлении в приемную емкость дробилки труднодробимого материала, что отмечается датчиком 10 нагрузки по 5 возрастающей мощности двигателя дробилки, наступает переполнение приемной емкости дробилки, отмечаемое датчиком 11 уровня руды. При этом управляющее воздействие контура регулирования уровня исходной руды уменьшает заданное значение нагрузки двигателя дробилки в контуре регулирования нагрузки, а управляющее воздействие последнего уменьшает заданfO

20

25

5 ное значение производительности питателя. Скорость питателя через аппаратуру 4 уменьшается, и уровень руды в приемной емкости дробилки становится заданным. При достижении минимально допустимого уровня руды в приемной емкости дробилки, что возможно при поступлении легкоизмельчаемой руды, в названных контурах регулирования вьфабатываются управляющие воздействия обратного знака. На производительность дробильной установки влияет также эсЬЛективность предварительного грохочения, которая зависит от амплитуды колебаний гро30 хота, измеряемой датчиком 13. Б свою очередь амплитуда колебаний грохота определяется скоростью двигателя 5 грохота. При увеличении массы подаваемого питателем исходного

35 продукта амплитуда колебаний грохота уменьшается, снижается эффективность работы грохота, чго снижает производительность по-дробленому продукту с заданной гранулометричес- 40 кой характеристикой всей дробильной установки. Контур управления скоростью двигателя грохота состоит из контура регулирования амплитуды,,ко- лебаний грохота. При отклонении ам-45 плитуды колебаний грохота, измеряемой датчиком 13, от заданной, например, в сторону уменьшения управляющее воздействие контура регулирования увеличивает скорость двигателя

50 5 грохота с помощью привода 8 и амплитуда колебаний грохота становится заданной.

Стабилизация заданной гранулометрической характеристики дробленого

55 продукта возможна лишь при постоянстве величины разгрузочной щели I дробилки, которая в силу износа внутренних поверхностей дробилки,

как показьшает практика, увеличивается примерно на 1 мм в сутки.

Контур управления величиной разгрузочной щели дробилки работает следующим образом.

Сигнал датчика 12 в блоке 7 сравнивается с заданной величиной гранулометрической характеристики. Как только величина рассогласования достигает значения, равного шагу старт-10 неполадок и аварийных ситуаций.

стопного исполнительного механизма вычислительный блок 7 вырабатывает командный импульс на управляющем входе механизма 9, который через гидротолкатель поворачивает регулировочное сольцо дробящего конуса дробилки, при этом гранулометрическая характеристика становится заданной. При нормальной отработке механизмом 9 команды блока 7 датчик 18 контроля положения исполнительного механизма 9 вырабатывает единичный потенциальньй сигнал на входе блока 7, по которому снимается управляющий импульс на входе блока 9 и последний приходит в исходное состояние (гидротолкатель возвращается , в исходное положение), а на выходе датчика 18 устанавливается нулевой потенциал. При неисправности механизма 9 или датчика 18 все двигател дробилки отключаются в порядке, указанном выше.

1

При срабатьшании какой-либо из

технологических защит в блок 7 пост пает единичный потенциальньй сигнал от датчиков 19 или 20 и по командам блока 7 двигателя дробилки, питателя и грохота выключаются в порядке, обратном включению.

При отказе вычислительного бло- j ка 7 на его выходе устанавливается (сигнал, блокирующий прохождение управляющих сигналов блока 7. При этом задатчиками 21 и 22 автоматичеки устанавливается такая скорость двигателя 3 питания и двигателя 5 грохота, при которой с некоторой потерей производительности дробильной установки исключаются аварийные ситуации. Управление исполнительным механизмом 9 в этом случае осуществляется вручную задатчиком 23.

Система может быть использована как при наличии предварительного грохочения, так и при его отсутстви

В последнем случае отсутствуют датчик 13, регулируемый привод 8 с за- датчиком 22, а также двигатель 5 с блоком 6 включения и датчиком 17.

Положительный эффект системы управления заключается в повышении производительности дробильной установки на 10% за счет сокращения простоев дробильной установки из-за

возникающих в управляемом и управляющем оборудовании.

Формула изобретения

Система управления дробильной установки, включающая датчики нагрузки двигателя дробилки, производительности питателя, уровня исходной руды в дробилке, гранулометрических характеристик дробленого материала, амплитуды колебаний грохота, блоки включения двигателей дробилки, питателя и грохота, вычислительный блок и исполнительный механизм регулирования величины разгрузочной щели дробилки, причем двигатель дробилки подключен к входу датчика нагрузки двигателя дробилки, выходы датчиков нагрузки двигателя дробилки , производительности питателя, уровня исходной руды в дробилке, гранулометрических характеристик дробленого материала и амплитуды колебаний грохота соединены с одними соответствующими входами вычислительного блока, первый и второй выходы которого подключены к входам блоков включения двигателей дробилки и-грохота, тре-- тий и четвертьй выходы соответственно подключены к первым входам блока включения двигателя питателя и исполнительного механизма регулирования величины разгрузочной щели дробилки , отличающаяся

тем, что, с целью повьшения надежности управления, она снабжена датчиками контроля состояния двигателей дробилки, питателя и грохота, датчиком контроля положения исполнительного механизма регулирования величины разгрузочной щели дробилки, датчиками контроля соответствующих параметров технологического процес- са, аварийными задатчиками скорости

двигателей питателя, грохота и величины разгрузочной щели дробилки, и регулируемым приводом двигателя грохота, причем выходы датчиков

7

контроля состояния двигателей дробилки, питателя и грохота, датчика контроля положения исполнительного механизма регулирования величины разгрузочной щели дробилки, датчиков контроля соответствующих параметров технологического процесса подключены к другим соответствующим входам вычислительного блока, вход датчика контроля положения исполнительного механизма регулирования величины разгрузочной щели дробилки соединен с выходом исполнительного механизма регулирования величины разгрузочной щели дробилки, второй вход которого подключен к выходу аварийного задатчика величины разгрузочной щели дробилки, третий вход исполнительного механизма реРедактор Н.Тупица

Составитель В.Алекперов Техред М.Ходанич

Заказ 7182/6

Тираж 572Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

813038

гулирования величины разгрузочной щели дробилки подключен к пятому выходу вычислительного блока, подключенному также к первому входу ре5 гулируемого привода двигателя грохота и к второму входу блока включения двигателя питателя, к третьему входу которого подключен выход аварийного задатчика скорости двиfO гателя питателя, шестой выход вычислительного блока подключен к второму входу регулируемого привода двигателя грохота, к третьему входу которого подключен выход аварийного

5 задатчика скорости двигателя грохота, а выход регулируемого привода двигателя грохота подключен к соот- ветствующему входу дйигателя грохота.

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Способ автоматического управления дробильным комплексом | 1981 |

|

SU967567A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

| Способ регулирования комплекса дробления | 1985 |

|

SU1235533A1 |

| Система автоматического регулирования загрузки дробильного агрегата | 1983 |

|

SU1158237A1 |

Изобретение относится к автоматизации процесса дробления полезных ископаемых, может быть использовано в металлургической, химической, огнеупорной промьшшенности и промышленности строительных материалов, позволяет повысить надежность управления. Устройство содержит двигатель 1 дробилки, пусковую аппаратуру 2 двигателя дробилки, двигатель 3 питателя, пусковую аппаратуру 4 дщига- теля питателя, двигатель 5 грохота пусковую аппаратуру 6 двигателя грохота, вычислительный блок 7, регули- руемьй привод 8 двигателя грохота, исполнительный механизм 9 регулирования величины разгрузочной щели дробилки, датчик 10 нагрузки двигателя дробилки, датчик 11 уровня, датчик 12 гранулометрических характеристик дробленого материала, датчик 13 амплитуды колебаний грохота, датчик 14 производительности питателя, датчики 15, 16 и 17 контроля состояния соответственно дробилки, питатели и грохота, датчик 18 контроля положения исполнительного механизма регулирования величины разгрузочной щели дробилки, датчики 19 и 20 контроля технологического процесса, аварийные задатчики 21 и 22 скорости двигателей, аварийный задатчик 23 величины разгрузочной щели. 1 ил. t (Л с 30 00 о САЭ

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДРОБИЛОК | 0 |

|

SU405594A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-01-07—Публикация

1985-07-24—Подача