0,12-6,0 ч, на 1 млн по весу катали затора в расчете на металл. Пример 1. Данный пример описывает испытания, проводимые в зоне регенерации опытно-заводской установки каталитического крекинга в псевдоожиженном слое с целью установления эффективности ввода жидкости, содержа щей определенные активаторы в небольшой концентрации, в зону регенерации установки каталитического крекинга в псевдоожиженном слое в отношении снижения концентрации СО о дымовом газе. Испытания проводят в вертикальном трубчатом сосуде, в верхнем конце которого вставлен пористый фильтр из нержавеющей стали с целью удержания внутри сосуда образца катализатора, вводимого в этот сосуд, и в нижнем конце которого находится впускное устройство для ввода псевдоожижающей среды ( азота или воздуха) и впуск ное устройство для ввода жидкости, содержащей активатор. Предусмотрен нагрев этого сосуда до постоянной температуры и предусматривается хроматографическая установка для отбора и анализа дымового газа из данного сосуда с целью определения в

нем СО, С02 и 0, так что по результатам анализа можно мгновенно оп ределять снижение концентрации СО. Каждое испытание проводят с использованием 500 г образца отработан ного цеолитсодержащего катализатора крекинга, с содержанием примерно 0,9 вес.% кокса. Свежий катализатор, который подают в реактор для крекинга, состоит из макро-сферических час тиц в виде матрицы из кальцинированного гидрогеля, состоящего из окиси алюминия и двуокиси кремния, в который суспендируется кристаллическая водородная ионообменная смола в виде твердого материала перед гелеобразова нием соответствующего гидрозоля, содержащего окись алюминия и двуокись кремния, вокруг кристаллов смолы. Катализатор содержит 8 вес. смолы в композиции, состоящей из 68 вес. двуокиси кремния и 32 вес. окиси алюминия. Кокс осаждается на катализаторе путем пропускания газойля ( в качестве исходного сырья) над чистым регенерированным- катализатором в зоне конверсии углеводорода опытно-заводской установки, работающей при стандартных условиях с предварительно за10

2,

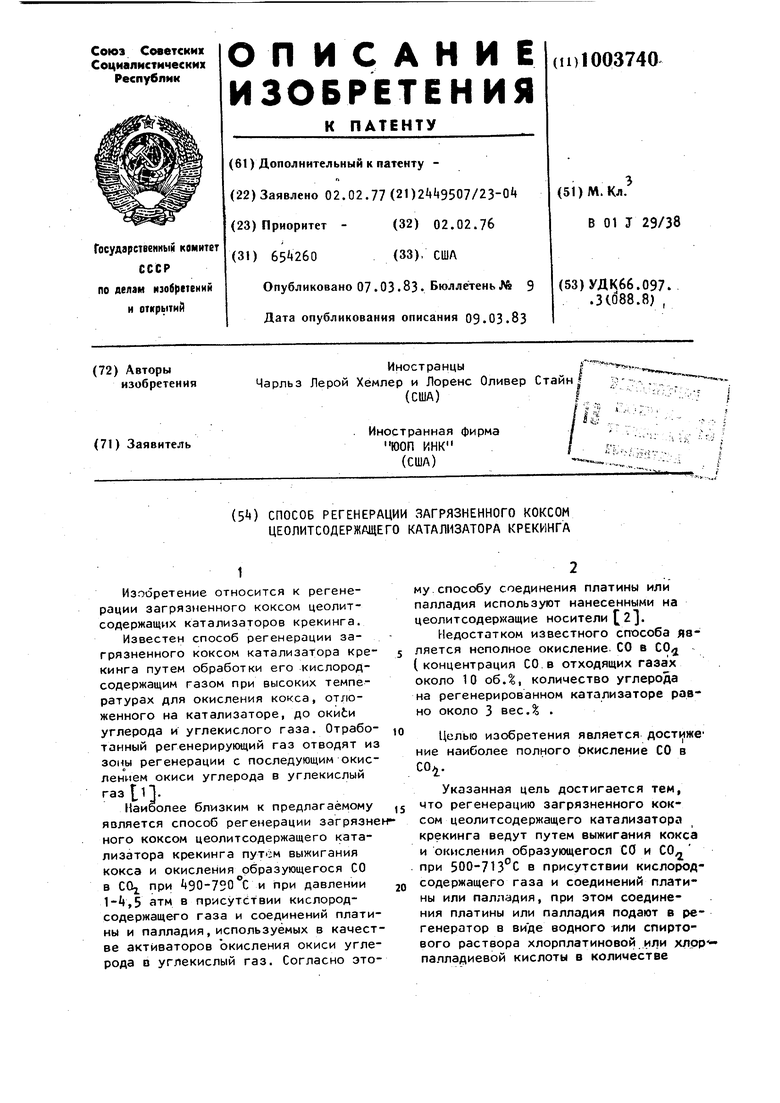

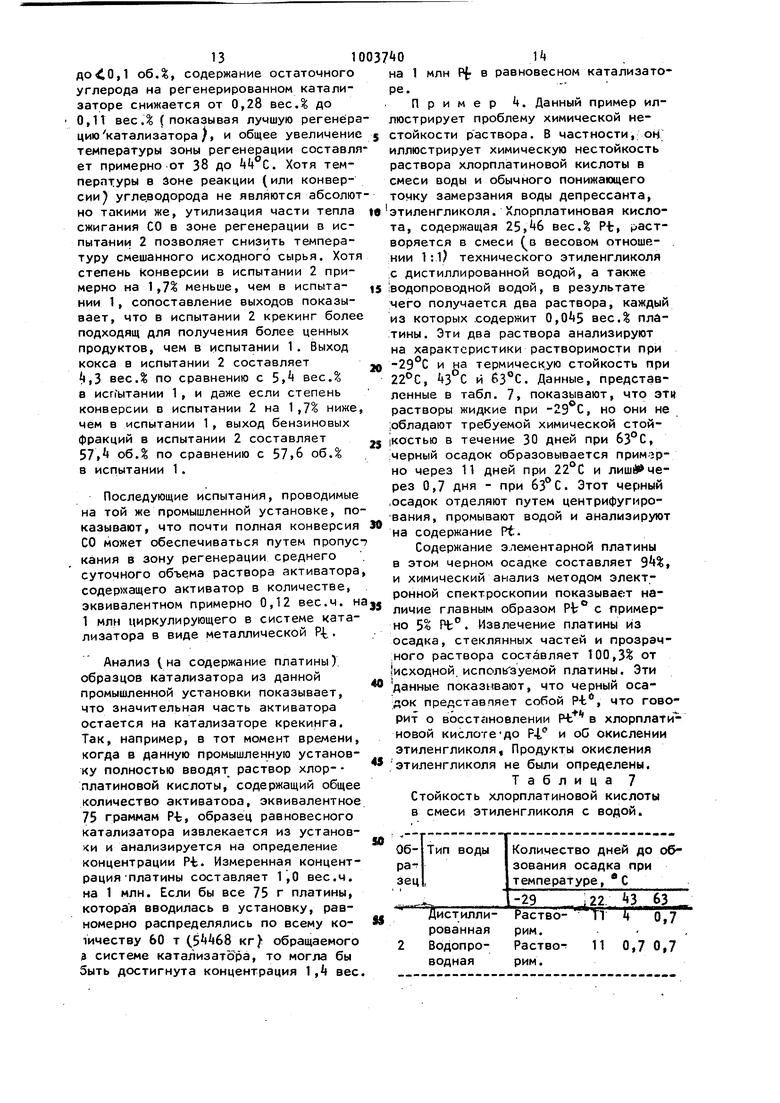

3,09 04 данной последовательностью этапов процесса. При испытании 1 в реакционный сосуд не осуществляют ввод жидкости с активатором в ходе протекания процесса, это испытание проводят с целью установления стандарта для сопоставлен ния с испытаниями, в которых применяют предлагаемый способ, 500 г образца отработанного катализатора вводят в данный сосуд и подвергают его псевдоожижению азотом, вводимым снизу сосуда при одновременном нагревании системы до . Затем азот, заменяют воздухом, инициируя таким образом окисление кокса. Дымовой газ, выходящий из этого реакционного сосуда, имеет концентрации СО, определяемые посредством хроматографической установки а различные моменты времени после ввода воздуха, указанные в табл. 1. Таблица 1 Испытание 1. Отсутствие активатора окисления СО в зоне регенерации опытно-заводской установки. Концентрация СО в дымовом газе. Как Видно,отношение СО /СО в ходе испытания остается в довольно узком пределе, составляющем примерно 2,5.3,0. Испытание 2 осуществляют таким образом, как и испытание 1, с той разницей, что через 15 с после псевдо ожижения азотом включают подачу кислорода, ц когда наблюдают увеличение концентрации СО, вводят 30 см разбавленного раствора хлорплатиновой кислоты ) в реакционный сосуд. Этот раствор приготавливают путем разбавления хлорплатиновой кислоты, содержащей примерно 28,6 вес.% Pi, дистиллированной водой, в рез; льтате чего получают разбавленную хлорплатиновую кислоту, содержащую 0,1 мг платины на 1 см. Количество хлорплатиновой кислоты эквивалентно примерно 6,0 вес.% катализатора в виде свободной платины. Из получаемой мгновенно хроматограммы ясно, что концентрация СО снижена. По мере осуществления испытания дымовой газ имеет составы, прелставленные в табл. 2.

Таблица2 Испытание 2. Использование разбавленной хлорплатиновой кислоты (0,1 мг P-t/cM в зоне регенерации опытной установки. Концентрация СО в дымовом газе

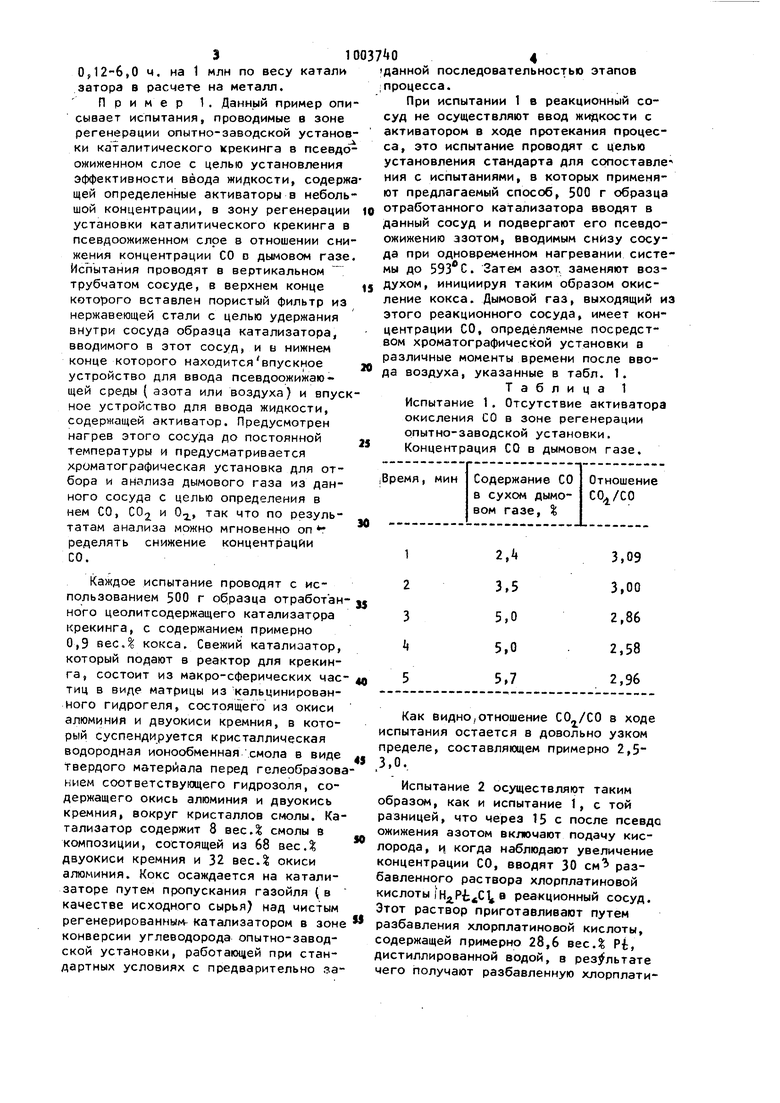

разбавленной хлорплатиновой кислоты, эквивалентной примерно 0,5 вес.ч. на 1 млн катализатора в виде металлической платины. Этот раствор приготавливают путем разбавления масти pacTw вора, используемого в испытании 2, содержащего 0,1 мг платины на 1 см , дистиллированной водой, в результате чего получают более разбавленный раствор хлорплатиновой кислоты, содержащей 0,01 мг платины на 1 см. Были получены концентрации СО в дымовом газе, представленные в табл. 3Таблица 3 Испытание 3. Использование раз5бавленной хлорплатиновой кислоты в зоне регенерации опытно-заводской установки. Концентрации СО в дымовом газе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОКСИДОВ СЕРЫ В ГАЗАХ РЕГЕНЕРАЦИИ | 1993 |

|

RU2072251C1 |

| СПОСОБ СОКРАЩЕНИЯ ВЫБРОСОВ NO В ПРОЦЕССАХ ПОЛНОГО СЖИГАНИЯ ПРОДУКТОВ КРЕКИНГА | 2005 |

|

RU2394065C2 |

| ДЕСУЛЬФУРИЗАЦИЯ В РЕАКТОРЕ С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2006 |

|

RU2384361C2 |

| КАТАЛИЗАТОР И СПОСОБ РЕФОРМИНГА | 2012 |

|

RU2547466C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2605406C2 |

| КОМПОЗИЦИИ И СПОСОБЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ NO В ХОДЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2005 |

|

RU2408655C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

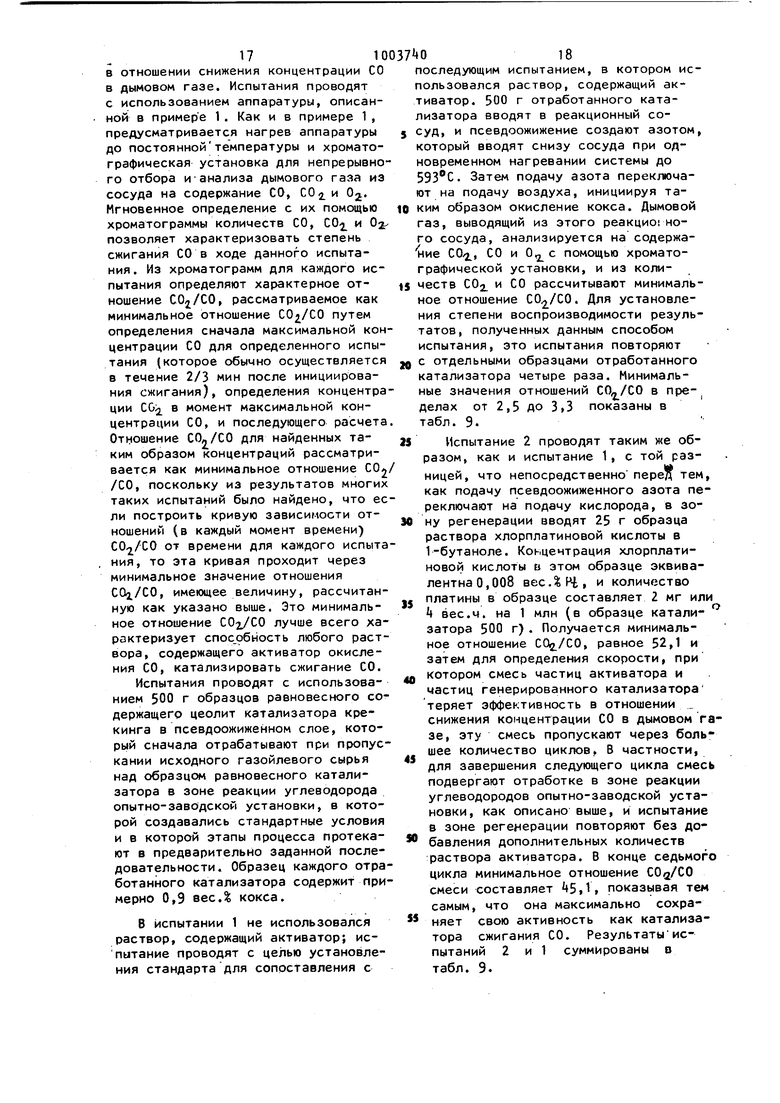

Концентрации окиси углерода значительно меньше и отношения значительно больше, чем в испытании 1 за те же интервалы времени. Для определения тогр, насколько быстро пла тина теряет эффективность в отношении снижения концентрации СО, регенерированный катализатор испытания 2 используют для дополнительных циклов процесса в реакционной зоне конверсии углеводородов опытно-заводской установки, и затем в зоне регенерации без добавления активатора. После первых трех дополнительных циклов про цесса в зоне реакции углеводородов и затем в зоне регенерации почти не наблюдается образования СО по мере сжигания кокса, но при осуществлении четвертого цикла большое количество СО присутствует в дымовом газе, хотя этого количества значительно меньше, чем при испытании 1, в котором не используется активатор. Далее повторяют ту же процедуру испытания, используя 500 г нового образца катализатора для испытания 3 с тем исключением, что применяют более разбавленный раствор и жидкость содержащую активатор, вводят в реакционный сосуд непосредственно перед тем, как псевдоожижающий азот переключают на подачу воздуха. В этом ис пытании в сосуд вводят 25 см более Хотя пониженное количество активатора окисления в данном испытании приводит к результатам, сопоставимым с тем, которые получались при использовании более высоких концентраций активатора в испытании 2, регенерированный катализатор показывает, что значительная степень эффективности активатора теряется очень быстро по мере последующих циклов, что видно по присутствию СО в ходе последующих процессов регенерации. После трех циклов при использовании данного активатора катализатор приводит к образованию СО, количество которого составляет примерно 2/3 от того количества, которое образовывается при отсутствии активатора в испытании 1. В испытании k в реакционный сосуд вводят 25 см раствора хлорпалладие-. вой кислоты в воде, содержащего 0,1 мг палладия на 1 см, что эквивалентно примерно 5 вес.ч. на 1 млн катализатора в виде металлического палладия, причем- этот ввод раствора осуществляют через 1 с после того, как подача псевдоожижающего азота была перекл1бчена на подачу воздуха. инициирующего сжигание. При помощи непосредственного хроматографическо го исследования устанавливается, что концентрация СО снижается. По мере продолжения опыта дымовой газ имеет состав, представленный в табл. k. Таблица Ц Испытание 2. Зона восстановления пилотной установки с использовани разбавленной хлорпалладиевой кислоты (0,1 мг паллад./с/. Концентрация СО в дымовом гэЗе. Концентрации окиси углерода резк падают., а отношения гораздо выше, чем соответствующие отношения из испытания 1 для аналогичных временных интервалов. Для того, чтобы быстро оценить снижение эффективнос ти действия палладия на снижение ко центрации СО, регенерированный ката лизатор используется для дополнительных циклов в промышленной углеводородной реакционной .зоне, а зате в зоне восстановления без добавления промотора. После первого допелнительного цикла прохождения через углеводородную зону реакции и зону регенерации, по существу образования СО при сжигании кокса не отмеча ется, но, начиная с последующих цик лов в дымовом газе, отмечаются небольшие количества СО, хотя концент |рация СО в дымовом газе снижается примерно на одну десятую по сравнению с концентрацией СО в испытании 1, в котором за аналогичный про межуток времени промотор не используется ., Пример 2. В этом примере подробно описывается процесс, протекающий в зоне восстановления промышленного жидкостного каталитического крекинга, вскоре после добавле ния небольших количеств жидкости. содержащей промотор окисления СО, являющийся предметом данного изобретения, без каких-либо других изменений процесса. На используемой в данном случае установке получают примерно 18,670 баррелей/день (2k смеси вакуумного газойля с газойлем коксования, и количество циркулирующего системе катализатора (.тсодержащего катализатора) составляет примерно 60 т кг). Установку выводят на типичные рабочие режимы, не пытаясь при этом, частично или значительно уменьшить концентрацию СО в дымовом газе и не используя активатор конверсии СО в зоне регенерации. Некоторые из этих рабочих условий процесса перед вводом активатора в зону регенерации представлены в табл. 5. Затем два литра водного раствора хлорплатиновой кислоты выдавливают из цилиндра и вводят в зону регенерации в течение 2-3 мин через отвод, расположенный в зоне регенерации. Разбавленный раствор хлор-платиновой кислоты приготавливают путем разбавления 61 , г концентрированной хлорплатиновой кислоты 128,637 вес.% P-L) до двухлитрового объема, используя дистиллиро.ванную воду. Пропускание этого количества раствора в зону регенерации обеспечивает ввод активатора в .количестве, эквивалентном примерно 0,32 вес.ч. на 1 млн циркулирующего в системе катализатора в виде элементарной платины. Зона регенерации почти тотчас же реагирует на введение этого активатора; концентрация СО в дымовом газе снижается до половины тога количества, которое достигается перед вводом раствора, и температура плотной фазы зоны регенерации повышается примерно «а относительно температуры до ввода такого раствора. Никаких других изменений процесса не происходит. Показатели рабочих условий процесса после первого ввода такого раствора суммированы в табл. 5. Через несколько часов после этого в зону регенерации осуществляют ввод небольшого количества раствора, содержащего активатор, в количестве эквивалентном примерно 0,13 вес.ч. на 1 млн циркулирующего в системе катализатора в виде элементарной платины, и этот ввод происходит таким же образом, сак и первый. Если не считать ввода акти9 1003740 ватора, то никаких других изменений рабочего процесса не производят. Показатели рабочих условий вскоре после этого второго ввода также суммированы в табл.

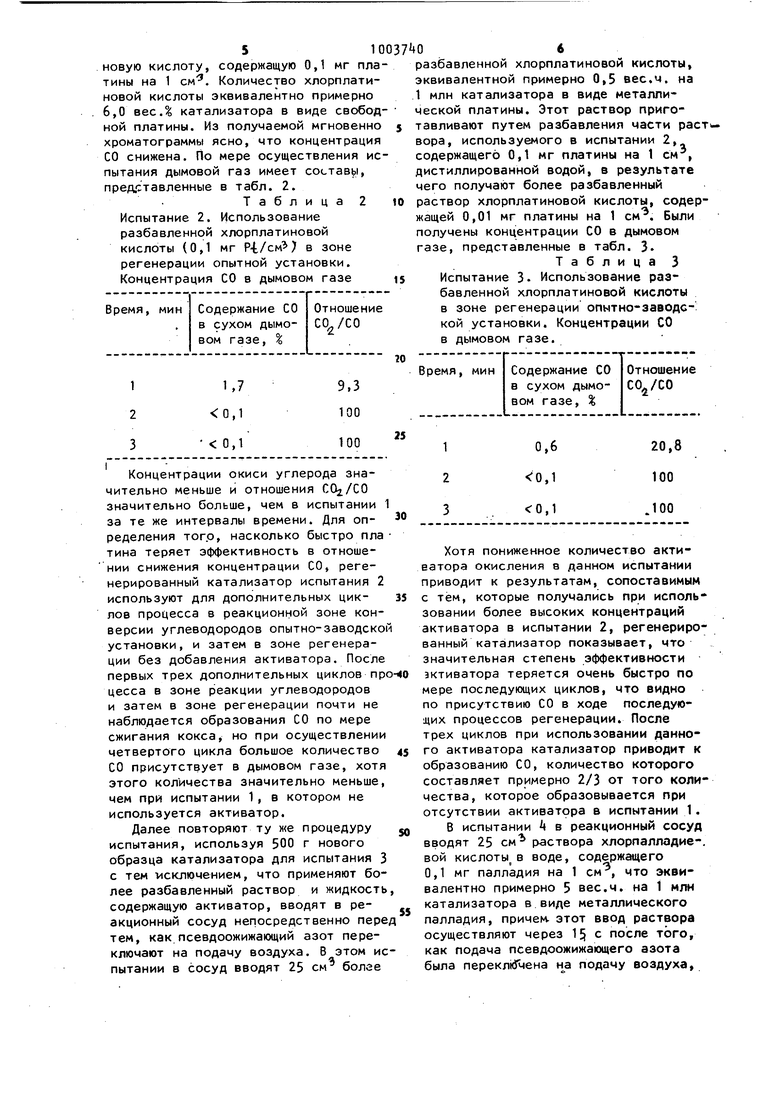

Таблица 5

Восприимчивость зоны регенерации промышленной установка каталитического крекинга в псевдоожиженном слое к вводу активатора. Выбранные to рабочие условия процесса.

665 681

713

687

661

717

667 678

703

511

510 511

329

17,1

0,0

12,2

0,06

10 Продолжение табл. 5

Как показывают данные в табл. 5, концентрация СО в дымовом газе уменьшается от 10,5 об,% (до ввода какого-либо раствора активатора) до 5,9 об.% после ввода первого Ko ttчества раствора (0,32 вес.ч. на 1 млн Pt), до 1, об. после внода второго количества раствора (0,13 вес.ч. на 1 млн Pt). Количество углерода на регенерированном катализаторе уменьшается от 0,30 до 0,16 вес. после ввода первого количества раствора, и затем уменьшается до 0,06 вес,% после ввода второго количества раствора; в то время как температура плотной фазы зоны регенерации увеличивается от 655 до 681 после ввода первого количества и до после Евода второго количества раствора. Температуры в других участках зону регенерации также увеличиваются, но не в такой степени, ка в области плотной фазы.

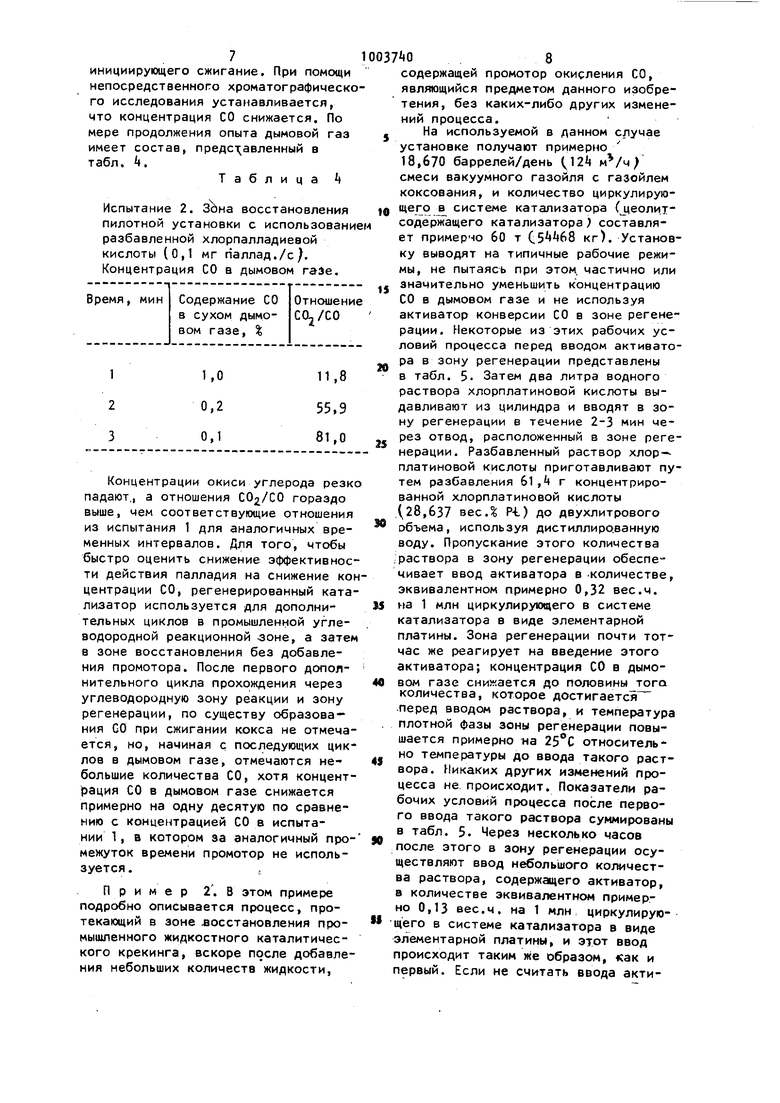

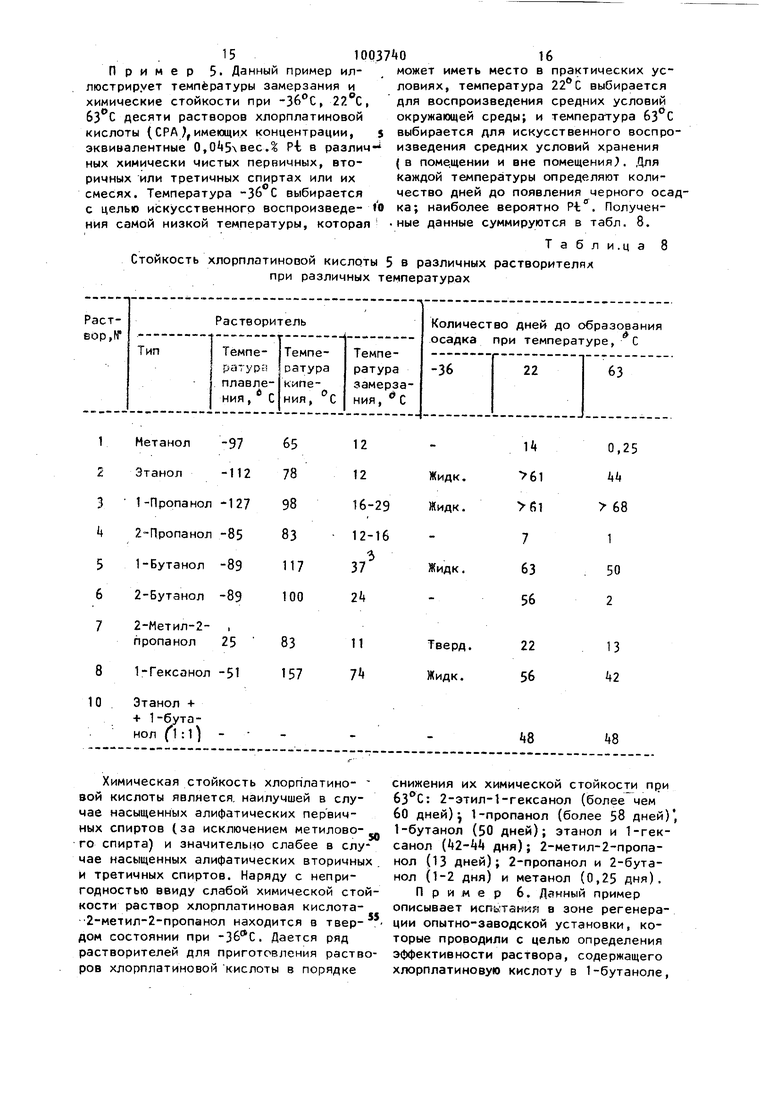

Пример 3. Данный пример описывает использование данного изоб peтef ия в той же промышленной уста;новке, что и в примере 2, и показы:вает преимущества предлагаемого cno-i соба. Перед вводом указанных двух количеств раствора активатора, которое осуществлялось как и в примере 2 проводят довольно полное испытание 1 для сопоставления с последующими испытаниями, проводимыми с введением , раствора активатора в зону регенерации. На следующий день после, введения первых двух количеств раствора активатора вводят еще два раствора .активатора: содержащие активатор в количестве, эквивалентном, соответственно, примерно 0,13 и 0,32 вес.ч. на 1 млн циркулирующего в системе катализатора в виде металлической Pt, причем ввод этих растворов осущест,вляют таким же образом, как описано в примере 2. В этом случае, однако, скорость воздуха, вводимого в зону регенерации.увеличивают для того, чтобы гарантировать достаточное количество кислорода для практически полной конверсии СО в СО. В ходе протекания процесса при установившемся режиме, когда СО практически полностью окисляется в зоне регенерации в присутствии смеси активатора окисления СО с регенерированным катализатором, осущ.;стзляется испытание 2, В процессе испытания 2 осе ко.;мчество разбавленной хлорплатиновой кислоты, которое проходит в зону регенерации, смешивают с активатором окисления СО, который эквивалентен примерно Dj9 вес.ч. на 1 млн циркулирующего в системе катализатора в виде свободной P-t. В испытании 2 скорость подачи исходного сырья, давления в зоне регенерации и в зоне конверсии углеводородов в основном такие же, как и в испытании 1. Перед началом испытания 2 не было сделано никаких попыток достигнуть ту же степень конверсии, которая достигалась а испытании 1, а-также оптимизировать скорость потока воздуха, необходимую для практи- . чески полной конверсии СО, Результаты испытаний 1 и 2 показаны в табл.6.

Таблицаб Сопоставление процессов каталитического крекинга в псевдоожиженном слое до и после введения активатора конверсии СО,

Условия протекания процесса

Зона реакции углеводорода

Температура, С 10

Сопоставление данных испытания показывает, что при использовании данного изобретения концентрация СО в дымовом газе снижается от 10,5 об.% 0 Продолжение табл.6 Температура смешанного исходного продукта , С 328 313 Зона регенерации Температура плотной фазы, ° С Температура псевдоожиженной ({)азы,С Температура дымового газа,С Углерод на регенерированном катализаторе, вес.% 0,28 0,11 Анализ дымового газа, о6,% 131 ,1 обД, содержание остаточного углерода на регенерированном катализаторе снижается от 0,28 весД до 0,11 весД (показывая лучшую регенёра циюкатализатора), и общее увеличение температуры зоны регенерации составля ет примерно от 38 до . Хотя температуры в Зоне реакции (или конверсии) углеводорода не являются абсолют но такими же, утилизация части тепла сжигания СО в зоне регенерации в испытании 2 позволяет снизить температуру смешанного исходного сырья. Хотя степень конверсии в испытании 2 примерно на 1,7% меньше, чем в испытании 1, сопоставление выходов показывает, что в испытании 2 крекинг более подходящ для получения более ценных продуктов, чем в испытании 1 . Выход кокса в испытании 2 составляет («,3 вес.% по сравнению с 5, вес. в исгГытании 1 , и даже если степень конверсии в испытании 2 на 1,7% ниже чем в испытании 1, выход бензиновых фракций в испытании 2 составляет об.% по сравнению с 57,6 об.% в испытании 1. Последующие испытания, проводимые на той же промышленной установке, по казывают, что почти полная конверсия СО может обеспечиваться путем пропус кания в зону регенерации среднего суточного объема раствора активатора содержащего активатор в количестве, .. , эквивалентном примерно 0,12 вес.ч. н 1 млн циркулирующего в системе катализатора в виде металлической Р. Анализ (на содержание платины), образцов катализатора из данной промышленной установки показывает, что значительная часть активатора остается на катализаторе крекинга. Так, например, в тот момент времени, когда в данную промышленную установку полностью вводят раствор хлор- платиновой кислоты, содержащий общее количество активатооа, эквивалентное 75 граммам P-fe, образец равновесного катализатора извлекается из установки и анализируется на определение концентрации Pfc. Измеренная концентрация платины составляет 1,0 вес.ч. на 1 млн. Если бы все 75 г платины, которая вводилась в установку, равномерно распределялись по всему ко1ичеству 60 т (t6B кг) обращаемого 3 системе катализатора, то могла бы 5ыть достигнута концентрация 1,k вес на 1 млн Pf- в равновесном каталиэаторе. Пример. Данный пример иллюстрирует проблему химической нестойкости раствора. В частности, он иллюстрирует химическую нестойкость раствора хлорплатиновой кислоты в смеси воды и обычного понижающего точку замерзания воды депрессанта, этиленгликоля. Хлорплатиновая кислота, содержащая 25,6 вес.% P-fc, растворяется в смеси (в весовом отношении 1:1 технического этиленгликоля с дистиллированной водой, а также водопроводной водой, в результате чего получается два раствора, каждый из которых .содержит 0, вес.% плй:тины. Эти два раствора анализируют на характеристики растворимости при -29°С и на термическ.ую стойкость при , 3°С и 63°С. Данные, представленные в табл. 7, показывают, что эти растворы жидкие при , но они не ;обладают требуемой химической стой КОСТЬЮ в течение 30 дней при 63°С, черный осадок образовывается прим.зрно через 11 дней при 22°С и лиш через 0,7 дня - при 63°С. Этот чер1ный .осадок отделяют путем центрифугирования, промывают водой и анализируют на содержание Pt.. Содержание элементарной платины в этом черном осадке составляет , и химический анализ методом электроннои спектроскопии показывает на главным образом Pt с пример „ Извлечение платины из осадка, стеклянных частей и прозрачного раствора составляет 100,3 от (исходной исполкзуемой платины. Эти данные показывают, что черный осадок представляет собой P-t, что говорит о восстановлении Pt в хлорплати новой кислотеДО Р. и оС окислении этиленгликоля. Продукты окисления этиленгликоля не были определены. Таблица 7 Стойкость хлорплатиновой кислоты в смеси этиленгликоля с водой. Пример 5. Данный пример иллюстрирует температуры замерзания и химические стойкости при , 27. С, 63 С десяти растворов хлорплатиновой кислоты (СРА7, имеющих концентрации, эквивалентные О.О ЗчвесД Р-Ь в различ ных химически чистых первичных, вторичных или третичных спиртах или их смесях. Температура -Зб С выбирается с целью искусственного воспроизведения самой низкой температуры, которая Стойкость Химическая стойкость хлорплатиновой кислоты является, наилучшей в случае насыщенных алифатических первичных спиртов (за исключением метилового спирта) и значительно слабее в случае насыщенных алифатических вторичных и третичных спиртов. Наряду с непригодностью ввиду слабой химической стой кости раствор хлорплатиновая кислота2-метил-2-пропанол находится в твердом состоянии при . Дается ряд растворителей для приготовления раство ров хлорплатиновой кислоты в порядке хлорплатиновой кислоты 5 в различных растворителях при различных температурах может иметь место в практических условиях, температура 22 С выбирается для воспроизведения средних условии окружающей среды; и температура 63 С выбирается для искусственного воспроизведения средних условий хранения (в помещении и вне помещения. Для каждой температуры определяют количество дней до появления черного осадка; наиболее вероятно °. Полученные данные суммируются в табл. 8. Т а б л и .ц а снижения их химической стойкости при 2-этил-1-гексанол (более чем 60 дней) 1-пропанол (более 58 дней), 1-бутанол (50 дней); этанол и 1-гексанол ( дня); 2-метил-2-пропанол (13 дней); 2-пропанол и 2-бутанол (1-2 дня) и метанол (0,25 дня). Пример 6. Лйнный пример описывает испытания в зоне регенерации опытно-заводской установки, которые проводили с целью определения эффективности pactsopa, содержащего хлорплатиновую кислоту в 1-бутаноле,

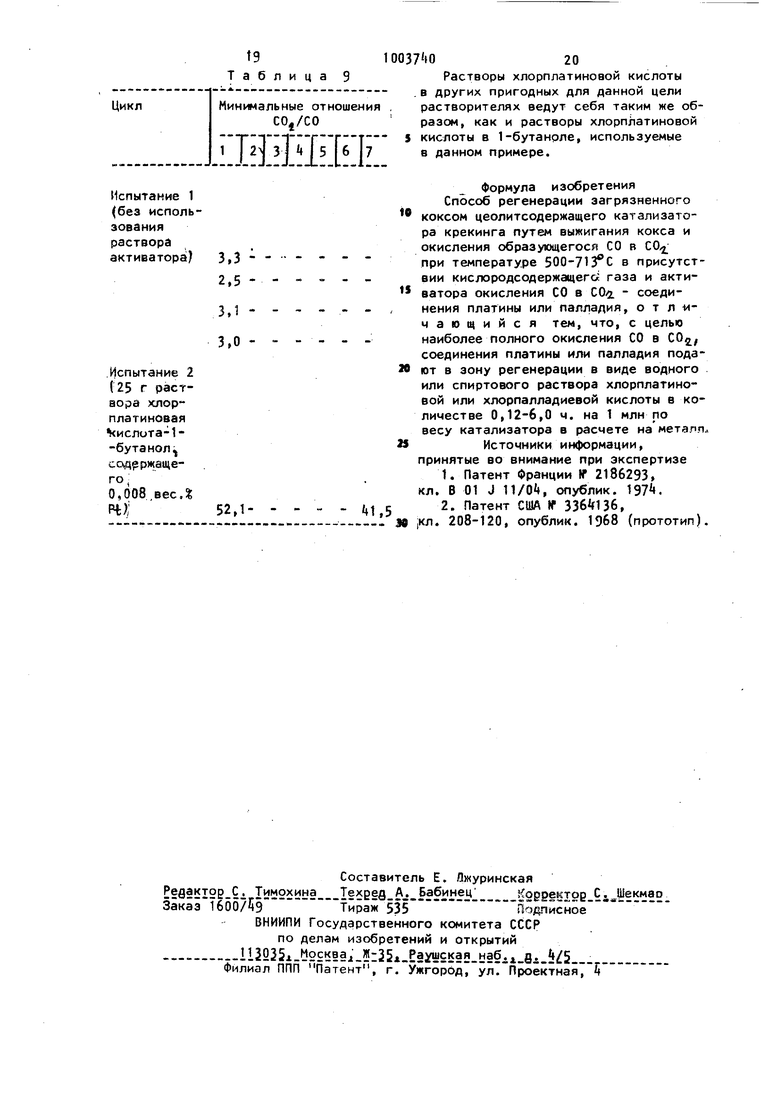

в отношении снижения концентрации СО в дымовом газе. Испытания проводят с использованием аппаратуры, описанной в примере 1 . Как и в примере 1 , предусматривается нагрев аппаратуры до постояннойтемпературы и хроматографическая установка для непрерывного отбора и анализа дымового газа из сосуда на содержание СО, С02.и 02 Мгновенное определение с их помощью хроматограммы количеств СО, СО и 02: позволяет характеризовать степень сжигания СО в ходе данного испытания. Из хроматограмм для каждого испытания определяют характерное отношение , рассматриваемое как минимальное отношение путем определения сначала максимальной концентрации СО для определенного испытания (которое обычно осуществляется в течение 2/3 мин после инициирования сжигания), определения концентрации С0;2 в момент максимальной концентрации СО, и последующего расчета Отношение СО./СО для найденных таким образом концентраций рассматривается как минимальное отношение СО /СО, поскольку из результатов многих таких испытаний было найдено, что если построить кривую зависимости отношений (в каждый момент времени) от времени для каждого испытания, то эта кривая проходит через минимальное значение отношения , имеющее величину, рассчитанную как указано выше. Это минимальное отношение С02УСО лучше всего характеризует спос 9бность любого раствора, содержащего активатор окисления СО, катализировать сжигание СО. Испытания проводят с использованием 500 г образцов равновесного содержащего цеолит катализатора крекинга в псевдоожиженном слое, который сначала отрабатывают при пропускании исходного газойлевого сырья над образцом равновесного катализатора в зоне реакции углеводорода опытно-заводской установки, в которой создавались стандартные условия и в которой этапы процесса протекают в предварительно заданной последовательности. Образец каждого отработанного катализатора содержит примерно 0,9 вес.% кокса.

В испытании 1 не использовался раствор, содержащий активатор; испытание проводят с целью установления стандарта для coпoctaвлeния с

последующим испытанием, в котором использовался раствор, содержащий активатор. 500 г отработанного катализатора вводят в реакционный сосуд, и псевдоожижение создают азотом, который вводят снизу сосуда при одновременном нагревании системы до . Затем подачу азота переключают на подачу воздуха, инициируя таКИМ образом окисление кокса. Дымовой газ, выводящий из этого реакционного сосуда, анализируется на содержание СО-2,, СО и 0 с помощью хроматографической установки, и из количеств СОд. и СО рассчитывают минимальное отношение . Для установления степени воспроизводимости результатов, полученных данным способом испытания, это испытания повторяют

с отдельными образцами отработанного катализатора четыре раза. Минимальные значения отношений С0„/С0 в пределах от 2,5 до 3,3 показаны в табл. 9.

Испытание 2 проводят таким же образом, как и испытание 1, с той разницей, что непосредственно перед тем, как подачу псевдоожиженного азота переключают на подачу кислорода, в зону регенерации вводят 25 г образца раствора хлорплатиновой кислоты в 1-бутаноле. Концентрация хлорплатиновой кислоты в этом образце эквивалентна О, 008 Bec.Ht, и количество

платины в образце составляет 2 мг или вес.ч. на 1 млн (в образце катализатора 500 г). Получается минимальное отношение , равное 52,1 и затем для определения скорости, при

котором смесь частиц активатора и частиц генерированного катализатора

теряет эффективность в отношений

снижения концентрации СО в дымовом газе, эту смесь пропускают через большее количество циклов, В частности, для завершения следующего цикла смесь подвергают отработке в зоне реакции углеводородов опытно-заводской установки, как описано выше, и испытание в зоне регенерации повторяют без добавления дополн«1тельных количеств раствора активатора. В конце седьмого цикла минимальное отношение СОд/СО смеси составляет 45,1 показывая тем самым, что она максимально сохраняет свою активность как катализатора сжигания СО. Результатыиспытаний 2 и 1 суммированы о табл. 9.

t9 Таблица 9

Цикл

Минимальные отношения COj/CO

.LTflillinLlL

Испытание 1 без использованияраствора активатора

Испытание 2 (25 г раствора хлорплатиноваяЧислота- -бутанолсодрржащего0,008 весД

pt);

10037 0

20

Растворы хлорплатиновой кислоты .в других пригодных для данной цели растворителях ведут себя таким же образом, как и растворы хлорплатиновой 5 кислоты в 1-бутаноле, используемые в данном примере.

Формула изобретения Способ регенерации загрязненного

to коксом цеолитсодержащего катализатора крекинга путем выжигания кокса и окисления образующегося СО в СО при температуре 500-713 С в присутствии кислородсодержащего газа и акти15ватора окисления СО в С0.2. - соединения платины или палладия, отличающийся тем, что, с целью наиболее полного окисления СО в СО, соединения платины или палладия подаЖют в зону регенерации в виде водного или спиртового раствора хлорплатиновой или хлорпалладиевой кислоты в количестве 0,12-6,0 ч. на 1 млн по весу катализатора в расчете на металл

Источники информации, принятые во внимание при экспертизе

,5

,кл. 208-120, опублик. 1968 (прототип).

Авторы

Даты

1983-03-07—Публикация

1977-02-02—Подача