V / .; ; . 1 . - .

Изобретение относится к производству катализаторов для конверсии окиси углерода.

Известен способ приготовления медьхрои-марганцевого катализатора для конверсии окиси углерода путем смешения растворов нитратов меди и марганца и хромовой кислоты, обработки 25%иым раствором аммиака до с последующим фильтрованием, промывкой, сушкой и прокаливанием катализаторной массы 1J.

Недостатком способа является неполире осаждение исходных компонентов.

Наиболее близким к;предлагаемому по технической сущности и достигаемому эффекту является способ приготовления Ледь-хром-марганцевого катализатора для конверсии окиси углерода путем смешения растворов нитрата меди И соединений металлов VI и VII групп, пос/ едовательной обработки водными растворами аммиака и карбоната аммония до определенного значения рН с

последующим отделением осадка, сушки и прокаливания. При этом последовательную обработку водным раствором ам миака ведут до ,2, а карбонатом аммония - до образования комплексной 5 соли меди с аммиаком (,5), прокаливание осадка ведут при температуре 2.

Недостатком этого катализатора является невысокая степень использования исходного сырья. Так, в случае, если в качестве исходного сырья использовать нитраты марганца и меди и хромовый ангидрид, в фильтрате остается 1,5 вес.-% неосажденной меди и 13, вес.% марганца.

Цель изобретения - увеличение степени использования исходного сырья.

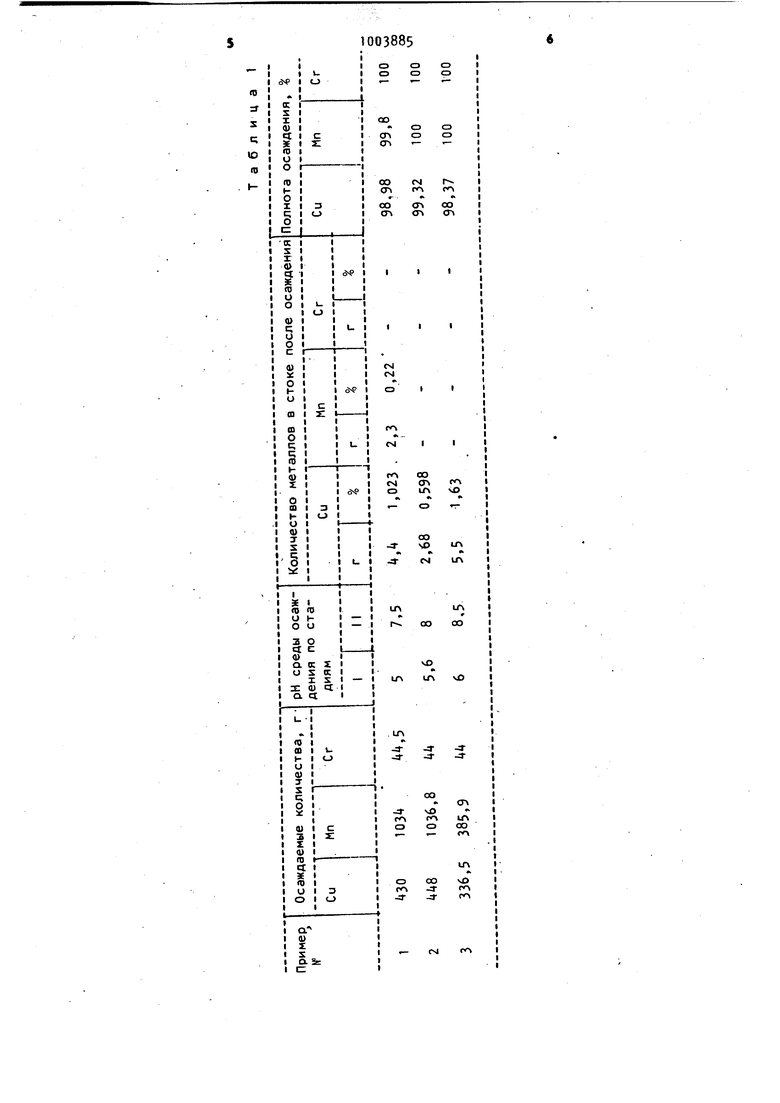

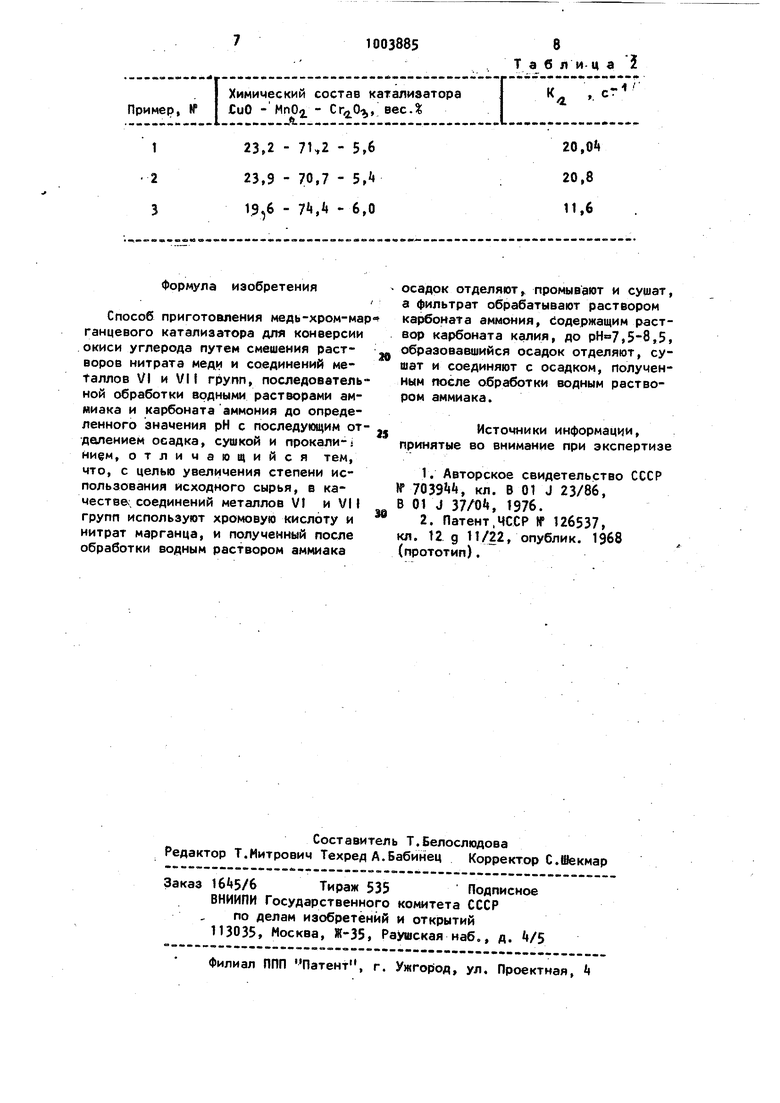

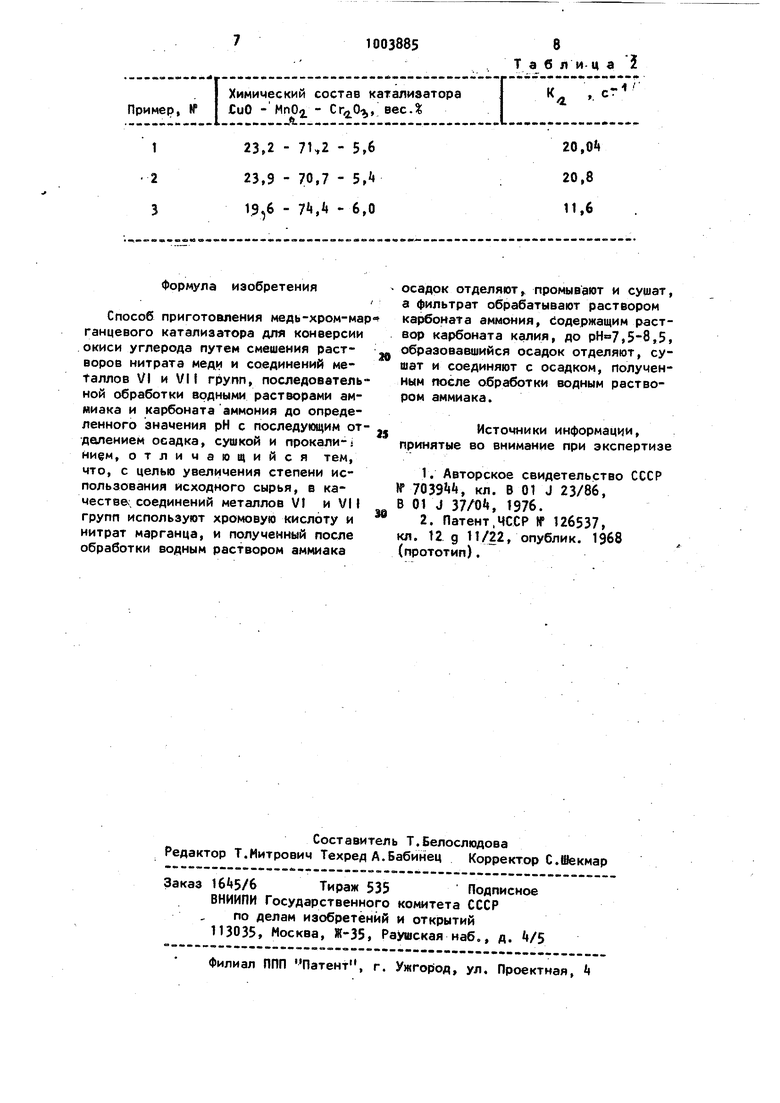

Поставленная цель достигается coi- ласно способу приготовления катализатора для. конверсии окиси углерода путем смешения растворов нитрата меди и соединений металлов VI и VII групп, в качестве которых используют хромовую кислоту и нитрат марганца, после довательной обработки водным раствором аммиака с последующим отделением промывкой и сушкой осадка и обработки фильтрата водным раствором карбоната аммония, содержащим раствор кар боната калия, до ,,5, отделения образовавшегося осадка, его сушк соединения с осадком, полученным пос ле обработки водным раствором аммиака, и прокаливания. Использование изобретения дает во можность получить следующий положительный эффект. За счет более полног осаждения металлов степень использования исходного сырья возрастает, а именно в фильтрате, полученном после обработки раствором карбонатов аммония и калия, марганец и хром не обнаружен (по прототипу марганца в фильтрате - 13,%, остается неосажденной меди только 0,6% (против 1,5 по прототипу) для одного и того же со става катализатора, т.е. степень использования исходного сырья (полнота осаждения} составляет 99,3-100%. Пример 1. Растворы А,7 л азотно-кислого марганца концентрацией 220 г/л Мп; 0,178 л хромового ангидрида концентрацией 250 г/л Сг и 2,25 л азотно-кислой меди концентрацией 191,2 г/л Си после интенсивного перемешивания при комнатной температуре смешивают с аммиачной водой до , образовавшийся осадок отфильтровывают, промывают, а филът.рат .снова смешивают со смесью растворов карбонатов калия и аммония до ,5. Осадок вновь отделяют от фильтрата фильтрацией. Осадки сушат, размалывают и прокаливают при 300°С 6 ч.. Полученный катализатор и фильТ рат подвергают анализу на содержание активных компонентов: медиjмарганца и хрома. Количество полученного катализатора - 2,3 кг. П р и м е р 2. Растворы ,32 л азотно-кислого марганца концентрацией г/л Мп; 0,176 л хромового ангидрида, концентрацией 250 г/л Сг и 2 л азотно-кислой меди концентрацией 22k г/л Си после интенсивного переме 854 шивания при комнатной температуре смешивают с аммиачной водой до ,6.Образовавшийся осадок отфильтровывают, промывают, а фильтрат снова смешивают с раствором смеси карбонатов калия и аммония до . Осадок вновь отделяют от маточного раствора фильтрацией. Полученный осадок и фильтрат обрабатывают как в примере 1. Температура прокаливания - . Получают катализатор в количестве 2,33 кг. Примерз. Растворы 3,9 л азотно-кислого марганца концентрацией 252,8 г/л Мп; 0,176 л хромового ангидрида концентрацией 250 г/л Сг и 1,76 л азотно-кислой меди концентрацией 191,2 г/л Си после интенсивного перемешивания при комнатной температуре смешивавают с аммиачной водой до . Образовавшийся осадок отфильтровывают, промывают, а фильтрат снова смешивают с раствором смеси карбонатов аммония и калия до ,5. Осадки и фильтрат обрабатывают как в примере 1. Получают катализатор в количестве 2,1 кг. Полученные катализаторы таблетируют и испытывают на активность на лабораторной проточной установке для низкотемпературной конверсии окиси углерода водяным паром при атмосферном давлении. Содержание окиси углерода в исходном газе 3,3-5 об.% объемная скорость подачи газа бООО ч, объем катализатора 3 см , отношение пар: , температура версии 220°С Результаты анализов стоков производства медь-хром-марганцевого катализатора,и его активность представлены в табл.1 и 2. В табл.1 представлена заивисимость степени использования сырья от величины рН осаждения. Состав катализаторов и константа скорости в реакции конверсии окиси углерода пpeдctaвлeны в табл.2.

сэ сз сз сэ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ МОНОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2314870C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА | 2023 |

|

RU2807929C1 |

| Способ приготовления катализатора для конверсии окиси углерода | 1974 |

|

SU518941A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1983 |

|

SU1152127A1 |

| Способ получения низкотемпературного катализатора конверсии окиси углерода | 1959 |

|

SU123523A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА И МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2218988C2 |

| Способ приготовления катализатора для окисления монооксида углерода | 1990 |

|

SU1727879A1 |

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1973 |

|

SU382261A1 |

о о сз сэ

г

сч

ел

г

ег

оо ол

Г1

tv ОЧ f« оLANO

ОО

-а- so in

CMir

ir

f

r oo oo

чо ur i/ o

-3-3-a-

oo

СЛ

чО

LA О OO

r-CO

CO vO -4- rr

-a- t

Химический состав катализатора СиО -МпО-г. - Сг,,, вес.

Пример, №

23,2 - 7К2 - 5,6 23,9 - 70,7 - 5, 1,9,6 - lk,i - 6,0 Формула изобретения Способ приготовления медь-хром-ма ганцевого катализатора для конверсии окиси углерода путем смешения растворов нитрата меди и соединений металлов VI и VII групп, последователь ной обработки водными растворами аммиака и карбоната аммония до определенного значения рН с последующим от делением осадка, сушкой и прокали-i ни@м, отличающийся тем, что, с целью увеличения степени использования исходного сырья, в качестве, соединений металлов VI и VII групп используют хромовую кислоту и нитрат марганца, и полученный после обработки водным раствором аммиака

«1

20,QJ

20,8

11,6 осадок отделяют, промывают и сушат, а фильтрат обрабатывают раствором карбоната аммония, Содержащим раствор карбоната калия, до ,,5, образовавшийся осадок отделяют, сушат и соединяют с осадком, полученным после обработки водным раствором аммиака. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 7039 , кл. В 01 J 23/86, В 01 J 37М, 1976. 2.Патент,ЧССР № 126537, кл. 12 g 11/22, опублик. 1968 (прототип).

Авторы

Даты

1983-03-15—Публикация

1980-12-24—Подача