1

Изобретение относится к катализаторам для конверсии окиси углерода с водяным паром.

Известен катализатор для низкотемпературной конверсии окиси углерода, состоящий из окислов цинка, хрома и меди. Однако такой катализатор дезактивируется в случае повышения температуры.

Предлагаемый катализатор для конверсии окиси углерода в присутствии паров воды при получении водорода может использоваться в более широком интервале температур (обычно от 150 до 450°С, иногда от 150 до 550°С). Это достигается тем, что катализатор содержит по крайней мере один смешанный окисел формулы СиМ2О4, где М - трехвалентный металл, выбранный из группы, содержащей алюминий, хром, марганец, железо или кобальт; этот окисел представляет собой структуру типа шпинели. Медь придает максимальную активность и стабильность в реакции превращения окиси углерода, когда она является частью определенного химического соединения типа шпинели.

Активная фаза катализатора состоит из смешанного окисла, в котором медь и по крайней мере один другой двухвалентный металл, выбранный из группы, содержащей магний, кобальт, кадмий, ассоциированы по крайней мере с одним из указанных трехвалентных металлов, причем смешанный окисел хотя бы частично имеет структуру типа шпинели.

Содержание шпинели в активной фазе может определяться рентгенографическим анализом. Предпочтительными являются катализаторы, содержащие более 60 вес. % шпинели.

Катализаторы могут наноситься или не наноситься на носитель. Вещества, используемые как носители, обладают достаточной пористостью. Предпочтительно, чтобы общий объем пор превышал 20 см на 100 г. В качестве носителя используют глинозем, кремнезем, алюмосиликаты, магнезию, силикаты

магния, алюминаты или карбиды кремния. Преимущественно носитель может быть в виде шариков или выдавленной окиси алюминия размером около 2-5 мм с удельной поверхностью 100-350 и с общим объемом

пор 40-65 сжз/100 г.

Для приготовления катализаторов без носителя применяют методы, в которых используют предварительно подобранные элементы металлов в соотношении, определенном для

состава искомой фазы шпинели или близком к нему. Эти предварительные составы могут быть приготовлены при добавлении к любому раствору, содержащему в индифферентной форме ассоциируемые ионы металлов, гелеобразующего средства, в котором комплексообразующее вещество разлагается во время кальцинации предпочтительно без остатка. Принцип получения состоит в приготовлении стабильного раствора ионов металлов, которые нужно ассоциировать, и удалении растворителя без осаждения ионов металлов; при этом получают крайне вязкое вещество, которое разлагают термически. Для получения гомогенной смеси окислов необходимо избегать любого выделения металлов в растворе и любого внесения кристаллических соединений, а также получать достаточно вязкий раствор, чтобы не было любого внутреннего разделения элементов во время разложения. Для приготовления предварительного раствора элементы, которые нужно ассоциировать, берут в виде растворимых солей, содержащих один или несколько элементов, разлагающихся в условиях получения окислов, например нитрат, нитрит, сульфат, сульфит, гипосульфит, хлор, хлорат, хлорит, гипохлорит, перхлорит, карбонат, формиат, ацетат, пропианат, метилат, этилат, изопропилат, пропилат или оксалат. Работают также с солями кислоты, содержащими один из элементов, который может быть ассоциирован, например хромат или бихромат с ангидридом, кислотой или гидроокисью в виде раствора. Эти соли хорощо растворяются как в воде (в нейтральной, кислой или основной среде), так и в отличной от воды жидкости, например в обычном растворителе. Если к гомогенному раствору добавлять гелеобразующее вещество, полученный продукт является гомогенным и прозрачным гелем. Его разлагают под действием тепла при температуре выще 200°С, предпочтительно при 300-660°С. При этом получают окислы в легко разделяемом виде. Образование геля происходит под действием очень различных соединений, используемых при производстве катализаторов, например когда прибавляют гель гидроокиси алюминия, кремния или другой гидроокиси металла, чистой или смешанной, к раствору, содержащему другие элементы. В последнем случае гелеобразующий агент остается в конечном продукте в виде окисла, соединенного с другими окислами или непосредственно ассоциированного с ними. К гелеобразующим веществам относятся все соединения, прибавление которых к раствору солей металлов в заметной степени увеличивает их вязкость. Такими веществами могут быть растительные смолы, например трагант, аравийская камедь, щеллак, драммара, гелеобразующие или загущающие вещества, например альгиновая кислота и альгинаты, поливиниловые спирты, мочевино-формальдегидные смолы, карбоксивинильные полимеры, полиэтиленоксикарбоксиметилцеллюлоза, метилцеллюлоза, полигликоли, полиметакрилаты, полиэтаноламины, окисленные воски или клеи. Выбор гелеобразующего вещества зависит от его стабильности в присутствии ионов, находящихся в растворе; наилучшие результаты получают с аравийской камедью и трагантом. Если к раствору, содержащему ассоциируемые элементы металлов, прибавить комплексообразующее вещество, разлагающееся под действием тепла, то указанное вещество, выбранное среди поликарбоновых кислот, оксикислот, аминокислот, кетокислот или их солей, должно быть использовано в количестве менее 0,1, предпочтительно 0,,1 г-экв/гэкв комплексуемого металла. Преимущественно используют винную или лимонную кислоту. Раствор такого состава упаривают до получения очень вязкой гомогенной жидкости или твердого аморфного вещества, которое затем разлагают под действием тепла при температуре выще 200°С, предпочтительно 300-660°С. Во всех случаях разложение предварительного окисла может производиться сразу или после сушки. Для получения катализатора на подложке обычно импрегнируют носитель указанными веществами в соответствии с методикой, приводящей к образованию на носителе достаточного количества шпинельной фазы, исходя из предварительного смешанного окисла, который содержит элементы металлов, ассоциированные в определенном соотнощении по составу искомой шпинельной фазы или в пропорции, близкой к ней. Предварительный смещанный окисел является таким же, как и полученный по одной из описанных методик для приготовления катализатора, не нанесенного на носитель. В каждом случае можно работать по двум различным способам: прибавлять гелеобразующее вещество или комплексообразующее вещество к раствору ассоциированных соединений металлов для образования предварительного окисла, которым импрегнируют носитель, или вводить гелеОбразующее вещество или комплексообразующее вещество при первом импрегнировании носителя, а после сущки импрегнировать его раствором ассоциированных соединений металлов. Предварительный смещанный окисел, нанесенный на носитель, разлагают затем под действием тепла в описанных условиях. Для иллюстрации предлагаемого катализатора приводятся примеры, причем примеры 1а, 16, 5а и 9а даны для сравнения. Во всех примерах активность катализатора измеряют следующим образом. Над катализатором, находящимся в трубчаой печи с диаметром трубок 20 мм, лри потоянной температуре и атмосферном давлеии пропускают смесь газов, состоящую из 0 об. % окиси углерода и 80 об. % водороа, так, что объемное соотношение пара воды входящего газа равно 1. Объемная часовая корость (объем загрузки на объем катализаора в час), если нет дополнительного указания, 2000 л на л/час.

Из анализа газов, выходящих из реактора, определяют количество превращенной окиси углерода по формуле

Моли входящей СО - - Моли выходящей СО

Конверсия, % :

Моли входящей СО

Примеры 1-8 иллюстрируют приготовление и применение катализатора, не нанесенного на подложку.

Пример 1. 100 г СгОз и 55,3 г СиСОз, Си (ОН) 2 тщательно смещивают и затем растворяют в 200 мл воды. К полученному раствору медленно прибавляют при постоянном перемещивании 50 г траганта для образования гомогенного геля с большой вязкостью.

После сущки при 120°С продукт в течение 1,5 час обрабатывают на воздухе при 450°С. Рентгеновский анализ показывает, что приготовлена практически чистая фаза щпинеля СиСг2О4. Далее продукт в течение 1 час обрабатывают при 400°С в токе газа, содержащего 98% азота и 2% водорода, и формуют таблетки диаметром 5 мм.

Пример 1а. 120,8 г Си(МОз)2-ЗН2О и 400,1 г Сг(ЫОз) растворяют в их кристаллизационной воде, затем в течение 1,5 час прокаливают при 450°С на воздухе. Рентгеновский анализ показывает, что приготовленный образец в основном состоит из Сг2Оз и СиО и незначительного количества СиСг2О4. Затем продукт в течение 1 час обрабатывают при 300°С в токе газа, содержащего 98% азота и 2% водорода, и формуют таблетки диаметром 5 мм.

Пример 16. 120,8 г Си(ЫОз)2-ЗН2О прокаливают при 450°С в течение 1,5 час на воздухе (получая СиО), затем 1,5 час обрабатывают при 300°С в токе газа, содержащего 98% азота и 2% водорода, и формуют таблетки диаметром 5 мм.

Пример 2. Тщательно смешивают 404 г Ре(НОз)з-9Н2О и 55,25 г СиСОз, Си(ОН)2; затем прибавляют 300 мл воды. Нагревают при 30°С, удаляя выделяющуюся СО2, и медленно прибавляют при постоянном энергичном перемешивании раствора 60 г траганта.

Гелеобразный продукт обрабатывают на воздухе в течение 2 час при 450°С. Рентгеновский анализ показывает, что получена практически чистая фаза щпинели CuFe204.

После обработки в течение 1,5 час при 400°С в токе газа, содержащего 98% азота и 2% водорода, продукт формуют в таблетки диаметром 5 мм и высотой 5 мм.

Пример 3. Тщательно смешивают 375,1 г А1(ЫОз)з-9Н20 и 55,25 г СиСОз, Си(ОН)2, затем прибавляют 300 мл воды. Нагревают при 80°С и один раз удаляют образовавшийся газ, далее медленно -при постоянном и энергичном перемешивании прибавляют к раствору 60 г траганта.

Обезвоженный продукт разлагают на воздухе при 650°С в течение 2 час. Получают фазу Al2CuO4.

Пример 4. Тщательно смешивают 404 г Ре(МОз)з-9Н2О, 100 г СгОз и 110,5 г СиСОз, Си (ОН) о, затем прибавляют 500 мл воды. Нагревают при 80°С до полного растворения и к раствору медленно прибавляют при энергичном перемешивании 100 г траганта.

Полученный вязкий продукт нагревают в течение 1,5 час при 450°С. Рентгеновский анализ показывает, что продукт является фазой CuFe20.i - СиСг204.

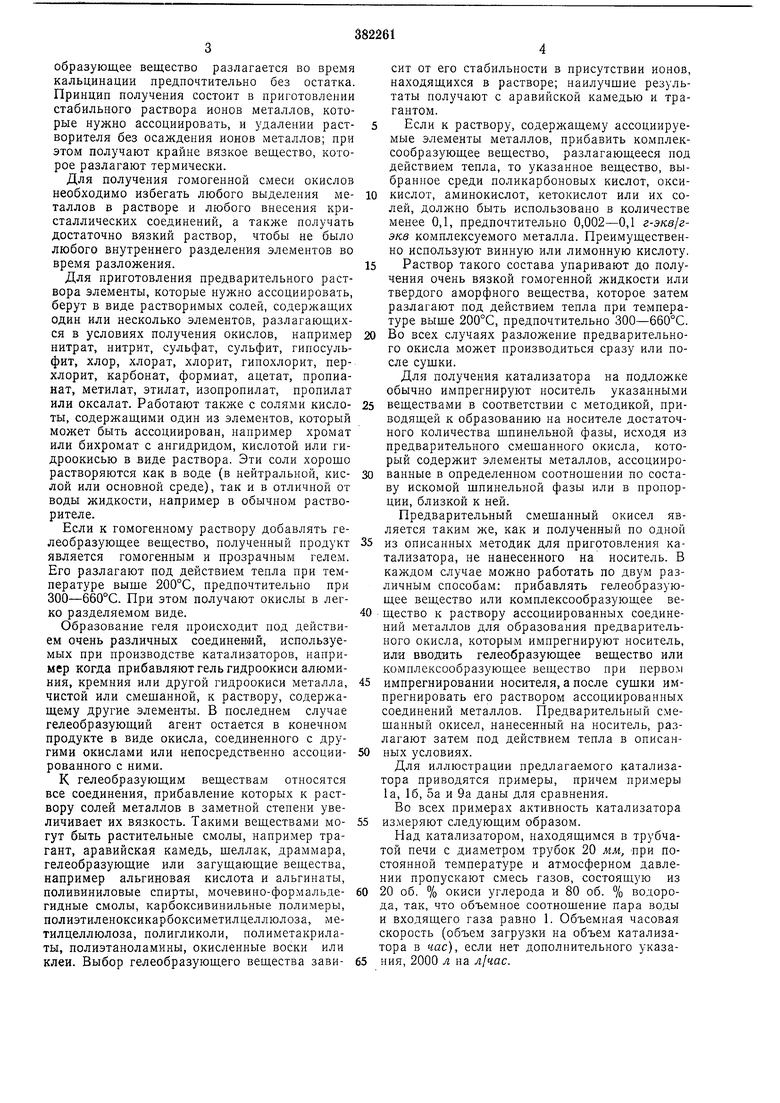

После обработки в течение 1,5 час при 400°С в токе газа, содержащего 98% азота и 2% водорода, продукт формуют в цилиндрики диаметром 5 мм и высотой 5 мм. Результаты испытаний катализаторов в примерах 1-4 приведены в табл. 1.

Таблица 1

20

25

Описанные катализаторы были обработаны в течение 24 час при 240°С в токе газа, содержащего 4% водорода и 96% азота, а затем использованы в тех же условиях, что и раньше; при этом потеря активности в реакции конверсии окиси углерода ниже 2%.

Пример 5. В 150 мл водного раствора, содержащего 100 г хромового ангидрида СгОз, растворяют 49,8 г карбоната меди

СиСОз, Си (ОН) 2 и 8,6 г карбоната кадмия CdCO3. К полученному раствору медленно при постоянном перемешивании прибавляют 20 г траганта для образования гомогенного геля высокой вязкости.

Пример 5а. Повторяют пример 5, но без добавления траганта.

Пример 6. В 150 мл водного раствора, содержащего 80 г хромового ангидрида СгОз и 75 г нитрата алюминия А1(ЫОз)з-9Н2О,

растворяют 49,8 г карбоната меди СиСОз, Си(ОН)2 и 4,2 г карбоната магния МдСОз. К полученному раствору медленно и при постоянном перемещивании прибавляют 40 г аравийской камеди для получения гомогенного геля высокой вязкости.

Пример 7. В 150 мл водного раствора, содержащего 100 г хромового ангидрида СгОз, дополнительно растворяют 49,8 г карбоната меди СиСОз, Си (ОН) 2 и 4,7 г гидроокиси кобальта. К полученному раствору медленно при постоянном перемешивании прибавляют 40 г траганта для nOviy4eHHH гомогенного геля высокой вязкости. Пример 8. В 170 мл водного раствора,

содержащего 60 г хромового ангидрида СгОз

и 80,8 г нитрата железа Ре(НОз), растворяют 49,8 г карбоната меди СиСОз, Си (ОН) 2 и 8,6 г карбоната кадмия CdCOa. К полученному раствору медленно при постоянном перемешивании прибавляют 40 г аравийской камеди.

Продукты, полученные в примерах 5-8 как предварительные для получения катализатора, сушат в течение 4 час при 120°С, затем разлагают в токе воздуха при 550°С в течение 4 час. Далее порошки формуют в таблетки диаметром 3 м,м. и высотой 3 мм,, затем обрабатывают при 300°С в течение 12 час в смеси газов, содержаший 97 об, % азота и 3 об. % водорода.

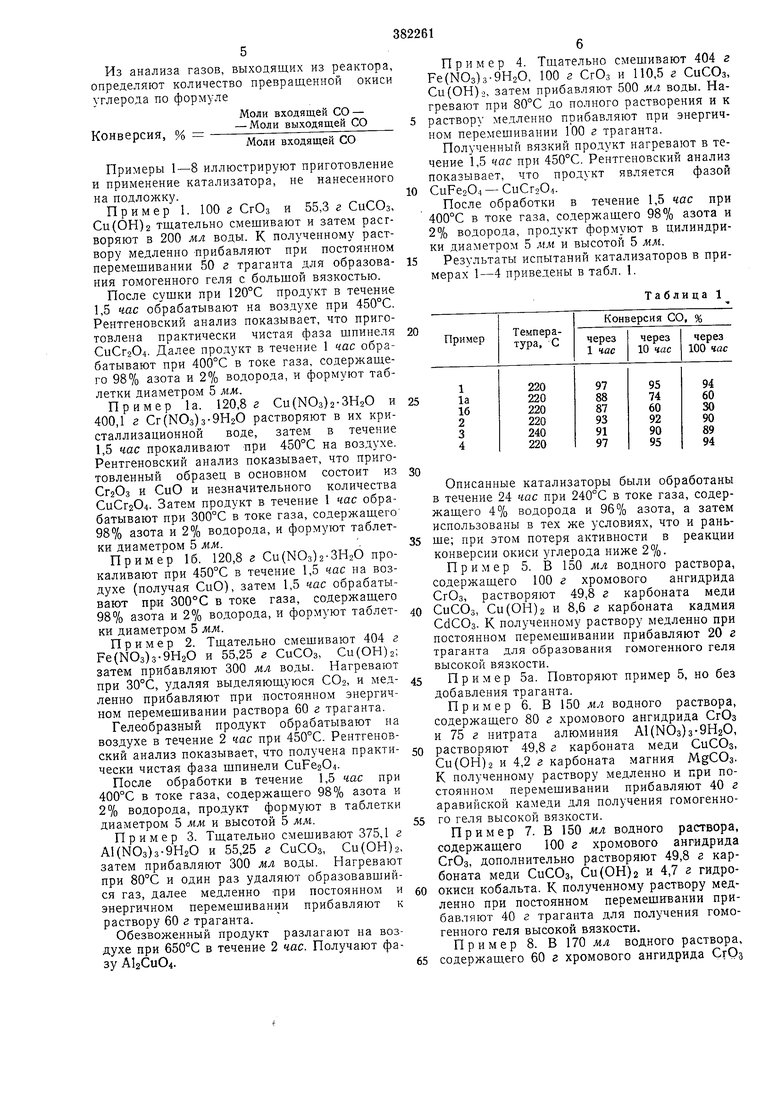

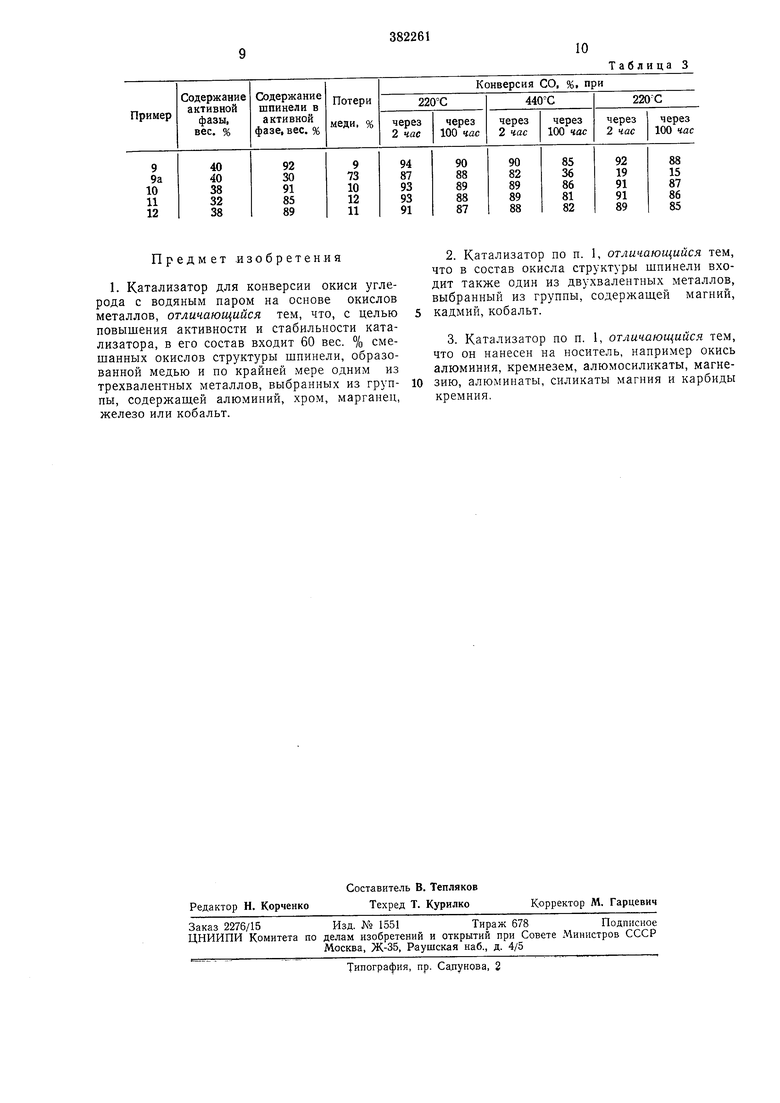

Результаты испытаний катализаторов, приготовленных в примерах 5-8, через 2 час и 100 час при указанной температуре приведены в табл. 2. В третьей колонке результатов испытаний (при 220°С) даны результаты испытаний тех же самых катализаторов после 24 час обработки при 550°С в токе газа, содержапдего 4 об. % водорода и 96 об. % азота. Содержание шпинели в активной фазе

определяется рентгенографическим анализом. В таблице приведен также показатель стабильности, измеренной в весовых процентах меди, переходяш,их в раствор, когда образец катализатора обрабатывают азотной кислотой

ПЛОТНОСТЬЮ 1,38 в течение 5 час при 30°С.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU433665A3 |

| СПОСОБ ОЧИСТКИ ГАЗА | 1972 |

|

SU427502A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU432704A3 |

| Способ приготовления катализатора для оксихлорирования этана | 1974 |

|

SU555906A1 |

| Способ каталитического получения ненасыщенных нитрилов | 1972 |

|

SU437276A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Способ получения тетрагидрофурана и катализатора на носителе для его проведения | 1974 |

|

SU537628A3 |

| Катализатор для обезвреживания моторныхОТХОдящиХ гАзОВ | 1976 |

|

SU844038A1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1973 |

|

SU404197A1 |

Примеры 9-12 иллюстрируют приготовление и применение катализаторов, панесснпы.х на носителе.

Пример 9. К 150 мл водного раствора, содержашего 100 & хромового ангидрида СгОз и 55,2 г карбоната меди СиСОз, Си (ОН) г, прибавляют 6 г лимонной кислоты. Этим кислым раствором два раза пропитывают шарики окиси алюминия гранулометрического состава 2-5 мм с обшим объемом пор 50 с. /100 г и удельной поверхностью 350 в промежутке между двумя пропитками шарики сушат.

После сушки импрегнированные шарики обрабатывают на воздухе при 550°С в течение

4час. Катализатор был испытан при объемной часовой скорости 1500 час.

Пример 9а. Повторяют пример 9, но без добавления к раствору лимонной кислоты.

Полученный катализатор прокаливают затем в течение 4 час при 450°С. Катализатор был испытан в тех же условиях, что в примере 9.

Пример 10. В 170 мл водного раствора, содержащего 80 г хромового ангидрида СгОз и 50,2 г нитрата марганца Mn(N03)24H2O, растворяют 49,3 г карбоната меди СиСОз, Си (ОН) 2 и 6,4 г окиси кадмия, а затем 3 г винной кислоты.

Полученным раствором импрегнируют шарики окиси алюминия с гранулометрией 2-

5мм, обшим объемом пор 70 г, кото.рые имеют 20 сжз объема макропор. После

сушки шарики обрабатывают на воздухе при 550°С в течение 4 час.

Пример 11. В 200 мл воды при 80°С растворяют 375,1 г нитрата алюминия

А1(ЫОз)з-9Н2О и 55,25 г карбоната меди СиСОз, Си(ОН)2. После растворения прибавляют 6 г траганта.

Указанным раствором, выдерживаемым при 80°С, нропитывают два раза с промежуточной

сушкой экструдированный кремнезем с объемом при 50 г. Прокаливание проводят при 550°С в токе воздуха в течение 4 час.

Пример 12. В 100 мл воды при 80°С растворяют 225 г нитрата алюминия А1(ЫОз)з9Н2О, 161,6г нитрата железа Fe(N03)3-9H2O, 55,2 г карбоната меди СиСОз, Си (ОН) 2. После полного растворения прибавляют 10 г лимонной кислоты.

Полученным раствором два раза с промежуточной сушкой импрегнируют шарики карбида кремния с гранулометрией 2-5 мм и обшим объемом пор 45 г. Импрегнированные шарики обрабатывают на воздухе при 550°С в течение 4 час.

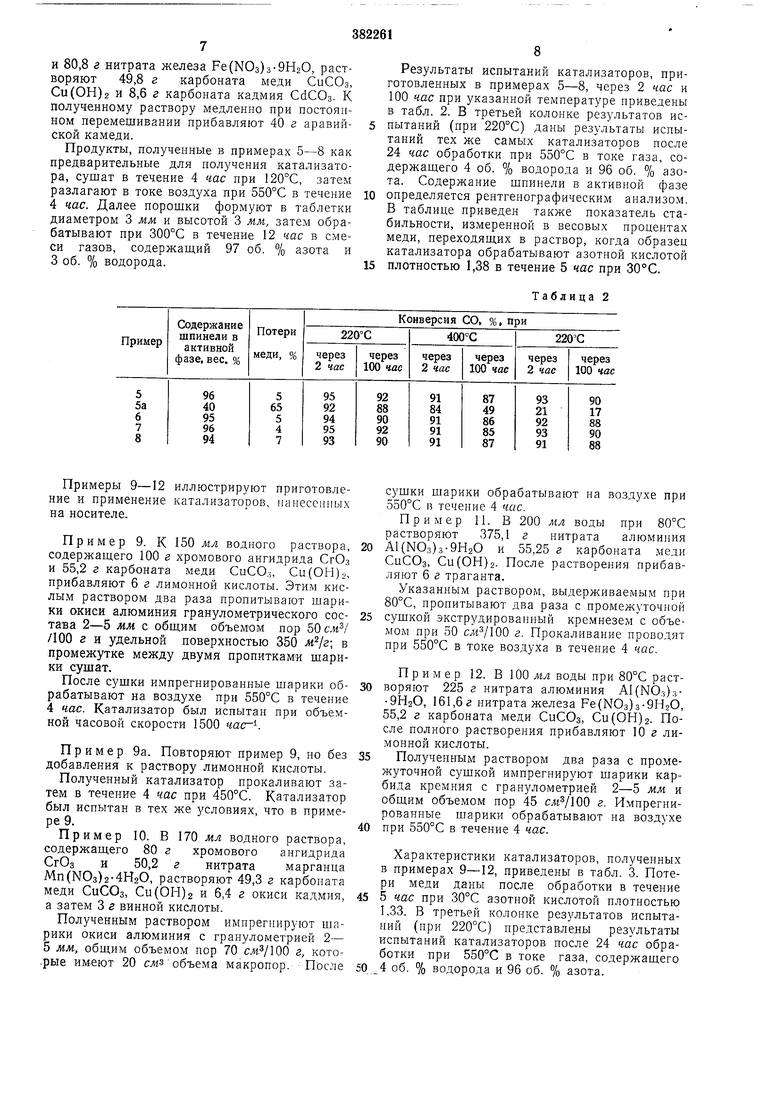

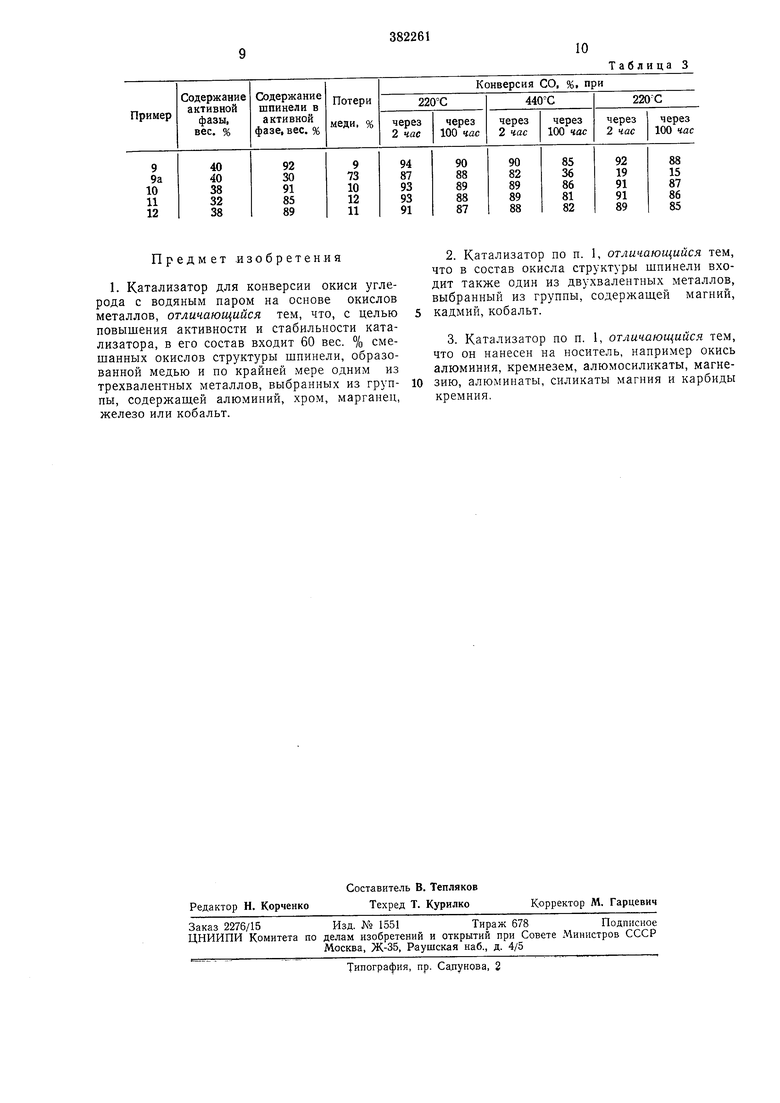

Характеристики катализаторов, полученных в примерах 9-12, приведены в табл. 3. Потери меди даны после обработки в течение

5 час при 30°С азотной кислотой плотностью 1,33. В третьей колонке результатов испытаний (нри 220°С) представлены результаты испытаний катализаторов после 24 час обработки при 550°С в токе газа, содержашего

4 об. % водорода и 96 об. % азота.

Предмет изобретения

Таблица 3

кадмий, кобальт.

Авторы

Даты

1973-01-01—Публикация