1

Изобретение относится к обработке металлов давлением.

Известен способ изготовления полых изделий, включающий присоединение к контуру заготовки дополнительного объема металла толщиной, равной толщине исходной заготовки, и вытяжку 1.

Известно устройство для изготовления полых изделий, содержащее установленную на основании центральную матрицу и размещенные соосные с ней пуансон, периферийную матрицу и центральный и периферийные прижимы, соответствующие матрицам 2.

В известном способе к фланцу заготовки после вытяжки в известном устройстве присоединяют дополнительный металл в виде кольца и повторяют этот процесс несколько раз, что позволяет увеличить глубину получаемого изделия.

Недостатками этих способа и устройства являются низкая производительность процесса и большой расход металла, так как, средняя часть присоединяемого кольца идет в отход.

Цель изобретения - повышение производительности процесса и экономия металла.

Эта цель достигается тем, что в способе изготовления полых изделий, включающем

5 присоединение к контуру заготовки дополнительного объема металла толщиной, равной толщине заготовки, и вытяжку, контур заготовки выполняют состоящим из криволинейного участка в виде одновитковой спи,Q рали Архимеда и прямолинейного участка, соединяющего начало и конец первого участка, дополнительный объем металла формируют из металлической ленты, ширина которой равна шагу спирали Архимеда, причем до вытяжки ленту присоединяют по ее ши15 рине к прямолинейному участку контура заготовки, а в процессе вытяжки осуществляют непрерывное соединение ее с криволинейным участком контура заготовки в зоне их касания.

Устройство для осуществления способа

20 содержащее основание, соосно установленные пуансон, центральную матрицу, размещенную на основании, периферийную матрицу и соответствующие им периферийный и центральный прижимы, снабжено установленным на основании приводом совместного вращения периферийных прижима и матрицы и размещенными на периферийном прижиме узлом подачи ленты и электродом для приварки ленты к плоской заготовке, при этом на рабочей поверхности периферийного прнжима выполнен направляющий паз для подачи ленты и отверстие под электрод, ось которого проходит через линию пересечения плоскости боковой внутренней поверхности направляющего паза с перпендикулярной ей плоскостью, проходящей через ось устройства.

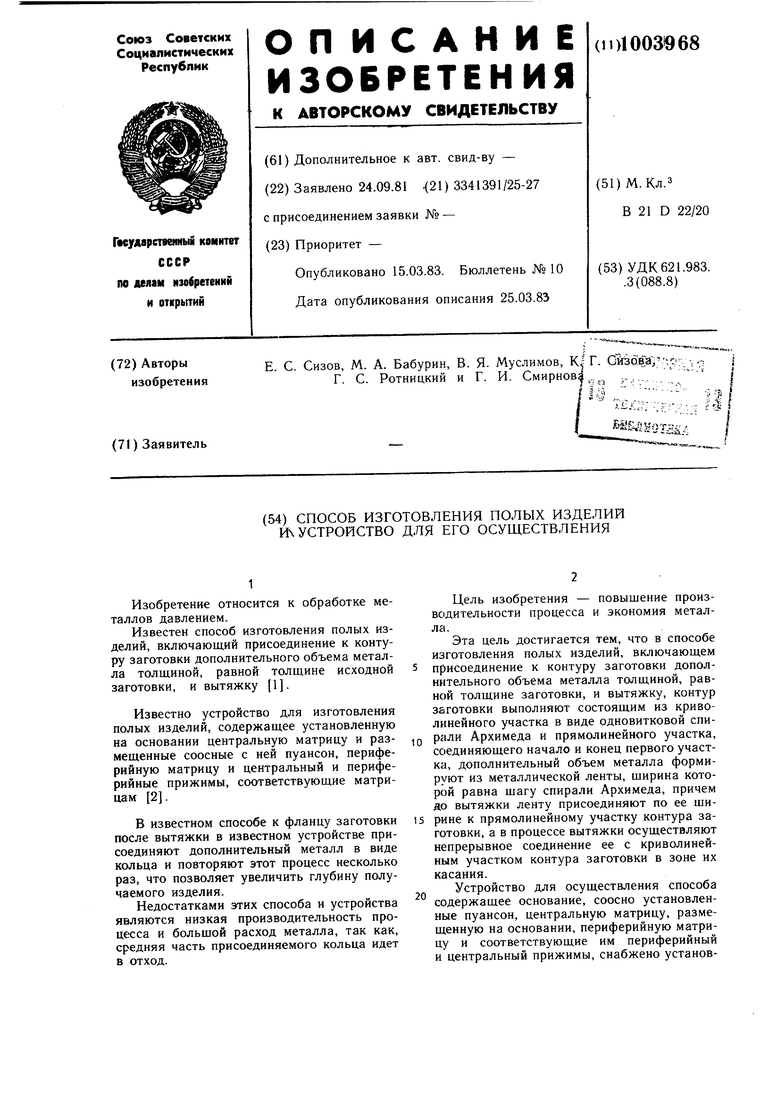

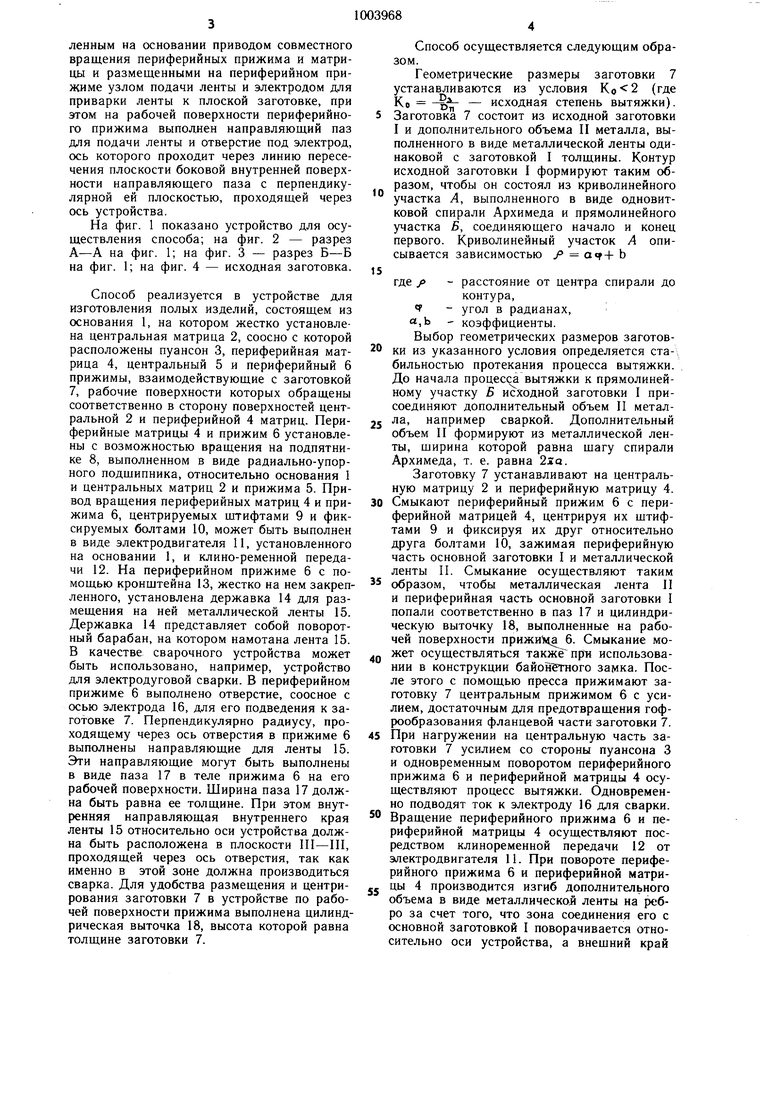

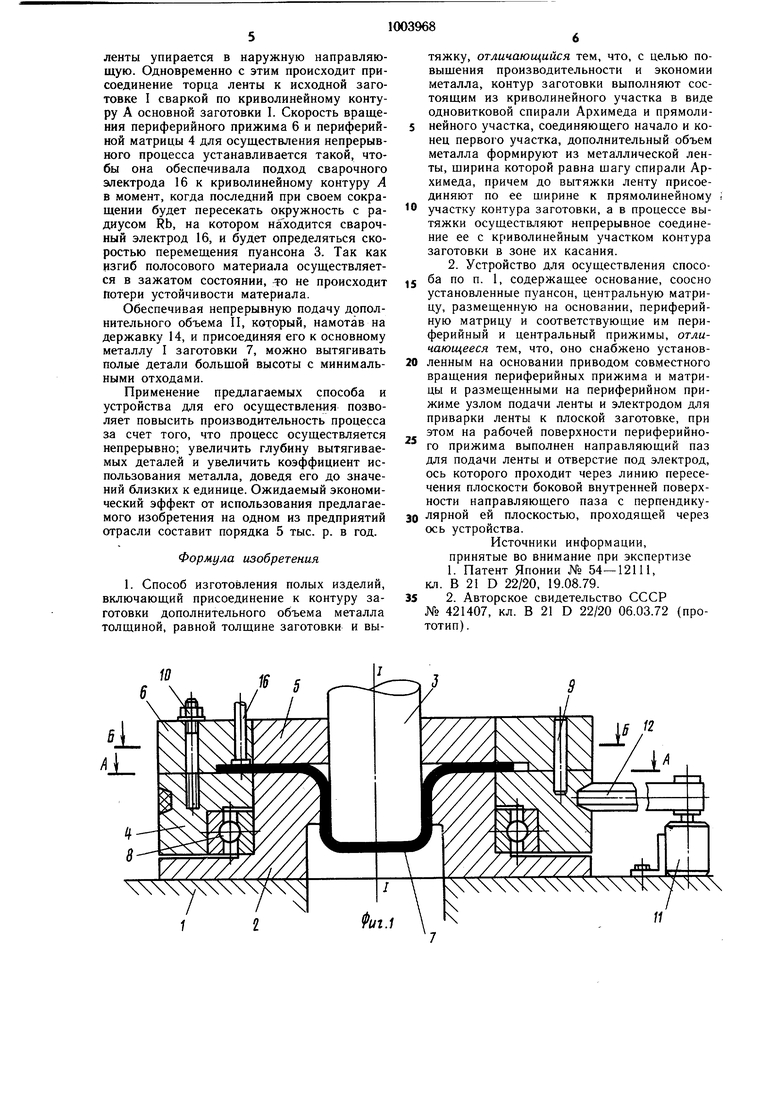

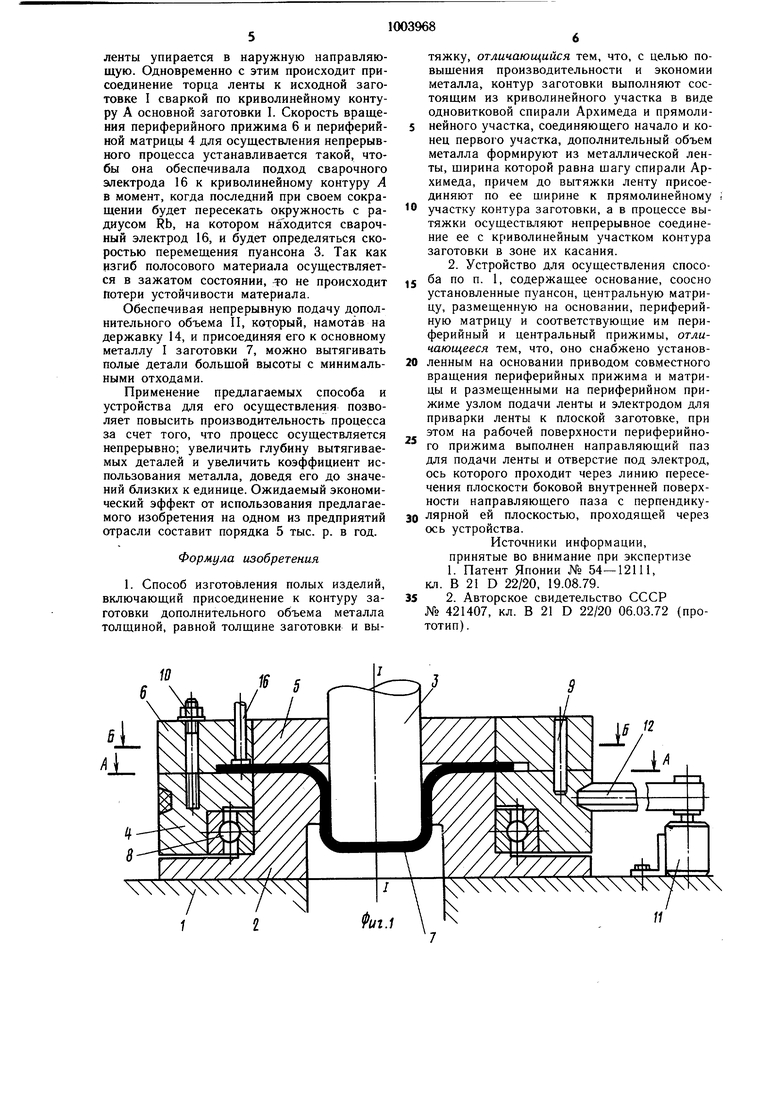

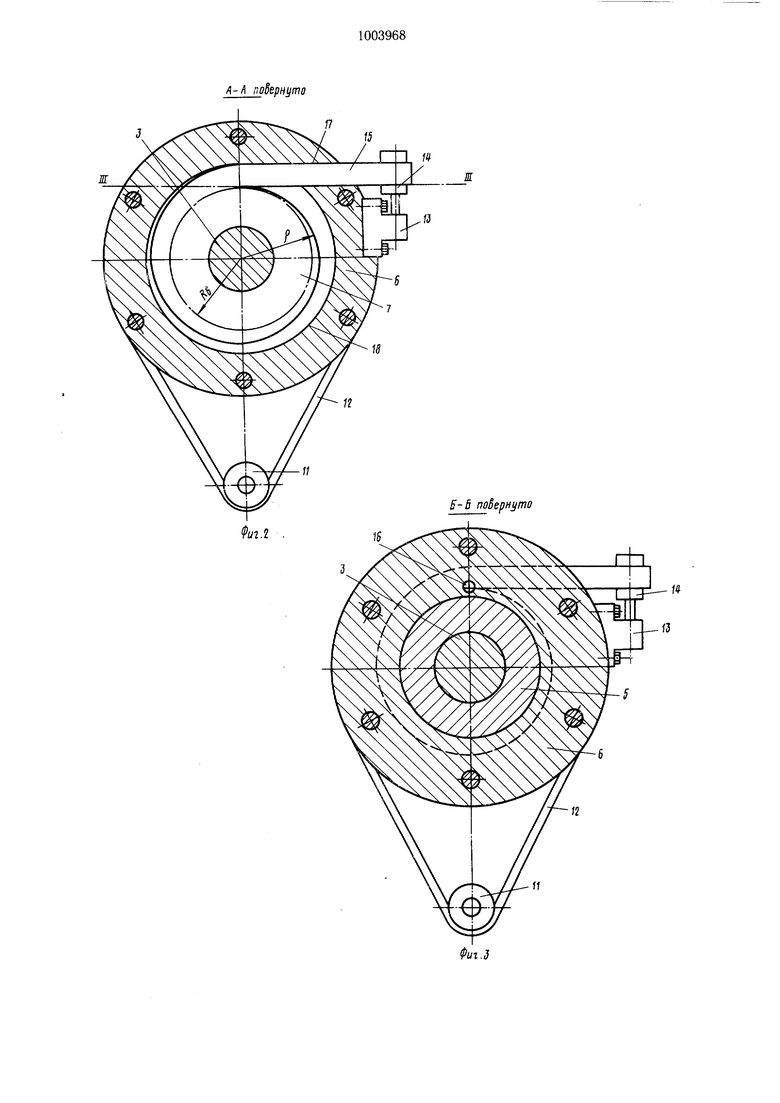

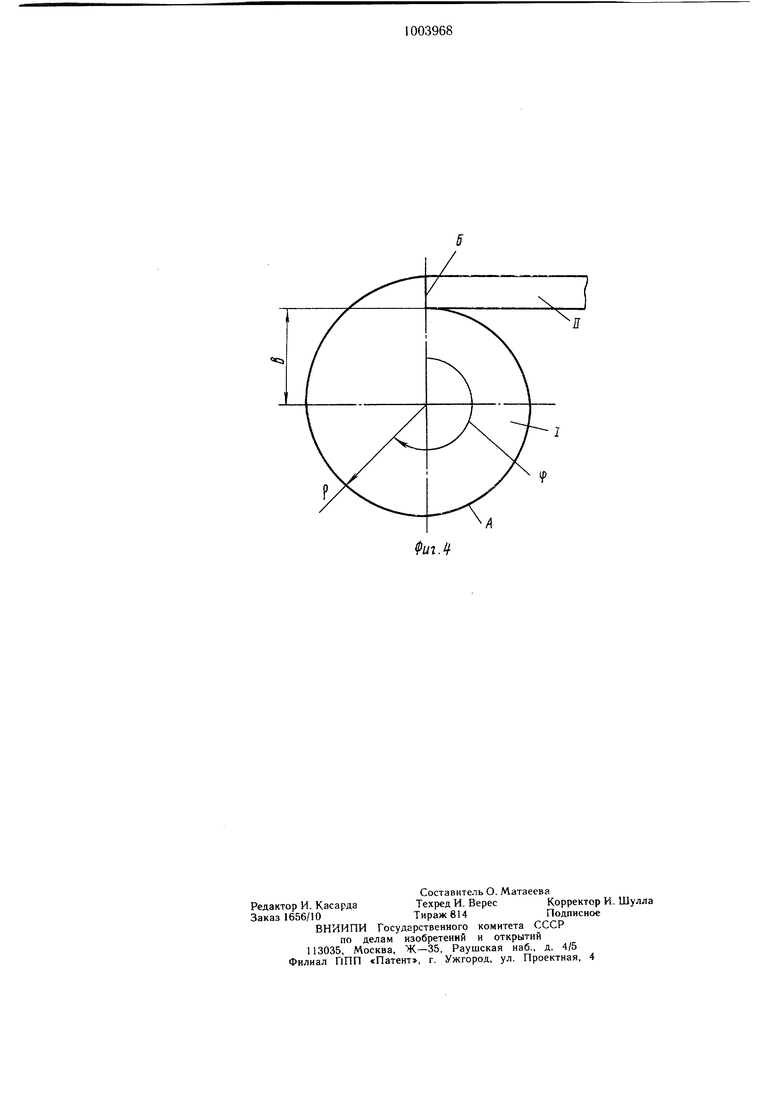

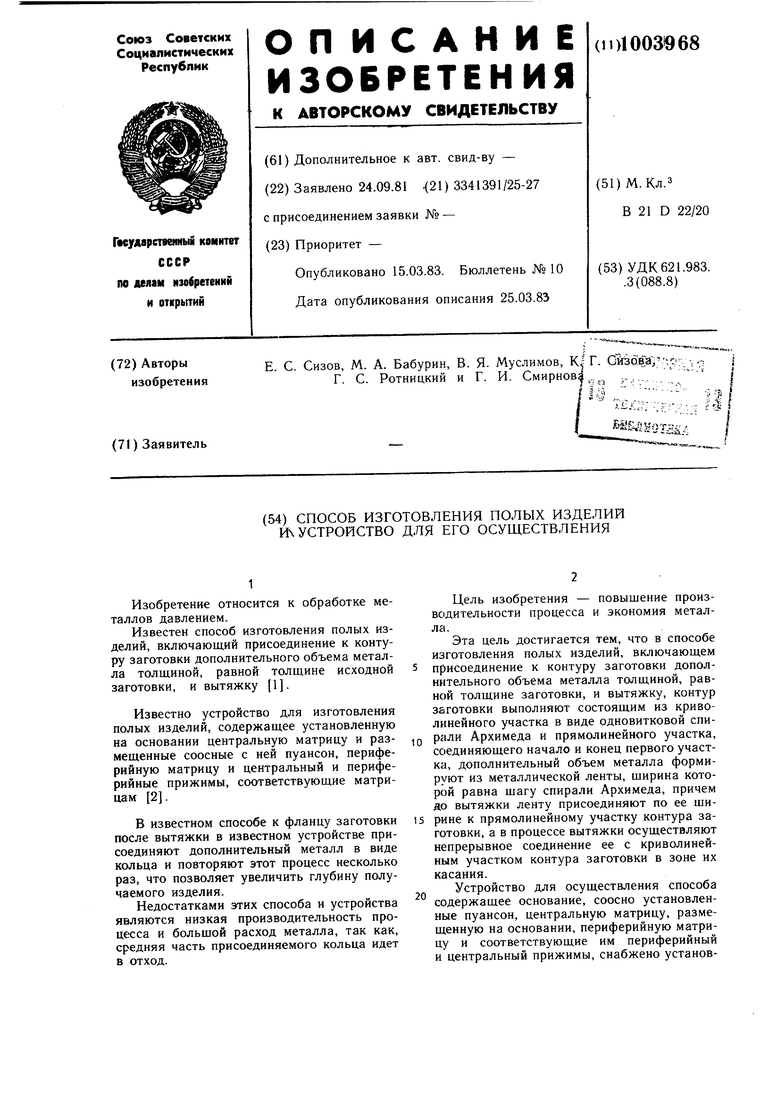

На фиг. 1 показано устройство для осуществления способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - исходная заготовка.

Способ реализуется в устройстве для изготовления полых изделий, состоящем из основания 1, на котором жестко установлена центральная матрица 2, соосно с которой расположены пуансон 3, периферийная матрица 4, центральный 5 и периферийный 6 прижимы, взаимодействующие с заготовкой 7, рабочие поверхности которых обращены соответственно в сторону поверхностей центральной 2 и периферийной 4 матриц. Периферийные матрицы 4 и прижим 6 установлены с возможностью вращения на подпятнике 8, выполненном в виде радиально-упорного подщипника, относительно основания 1 и центральных матриц 2 и прижима 5. Привод вращения периферийных матриц 4 и прижима 6, центрируемых щтифтами 9 и фиксируемых болтами 10, может быть выполнен в виде электродвигателя 11, установленного на основании 1, и клино-ременной передачи 12. На периферийном прижиме 6 с помощью кронщтейна 13, жестко на нем закрепленного, установлена державка 14 для размещения на ней металлической ленты 15. Державка 14 представляет собой поворотный барабан, на котором намотана лента 15. В качестве сварочного устройства может быть использовано, например, устройство для электродуговой сварки. В периферийном прижиме 6 выполнено отверстие, соосное с осью электрода 16, для его подведения к заготовке 7. Перпендикулярно радиусу, проходящему через ось отверстия в прижиме 6 выполнены направляющие для ленты 15. Эти направляющие могут быть выполнены в виде паза 17 в теле прижима 6 на его рабочей поверхности. Ширина паза 17 должна быть равна ее толщине. При этом внутренняя направляющая внутреннего края ленты 15 относительно оси устройства должна быть расположена в плоскости III-III, проходящей через ось отверстия, так как именно в этой зоне должна производиться сварка. Для удобства размещения и центрирования заготовки 7 в устройстве по рабочей поверхности прижима выполнена цилиндрическая выточка 18, высота которой равна толщине заготовки 7.

Способ осуществляется следующим образом.

Геометрические размеры заготовки 7 устанавливаются из условия (где Ко -т - исходная степень вытяжки). Заготовка 7 состоит из исходной заготовки I и дополнительного объема II металла, выполненного в виде металлической ленты одинаковой с заготовкой I толщины. Контур исходной заготовки I формируют таким образом, чтобы он состоял из криволинейного участка А, выполненного в виде одновитковой спирали Архимеда и прямолинейного участка Б, соединяющего начало и конец первого. Криволинейный участок А описывается зависимостью У a«f+ b

где j расстояние от центра спирали до

контура,

Ч - угол в радианах, , - коэффициенты. Выбор геометрических размеров заготовки из указанного условия определяется стабильностью протекания процесса вытяжки. До начала процесса вытяжки к прямолинейному участку Б исходной заготовки I присоединяют дополнительный объем II метал5 ла, например сваркой. Дополнительный объем II формируют из металлической ленты, щирина которой равна щагу спирали Архимеда, т. е. равна 2ia.

Заготовку 7 устанавливают на центральную матрицу 2 и периферийную матрицу 4.

0 Смыкают периферийный прижим 6 с периферийной матрицей 4, центрируя их щтифтами 9 и фиксируя их друг относительно друга болтами 10, зажимая периферийную часть основной заготовки I и металлической ленты II. Смыкание осуществляют таким

5 образом, чтобы металлическая лента II и периферийная часть основной заготовки I попали соответственно в паз 17 и цилиндрическую выточку 18, выполненные на рабочей поверхности прижила 6. Смыкание может осуществляться также использовании в конструкции байо 1ётного замка. После этого с помощью пресса прижимают заготовку 7 центральным прижимом 6 с усилием, достаточным для предотвращения гофрообразования фланцевой части заготовки 7.

5 При нагружении на центральную часть заготовки 7 усилием со стороны пуансона 3 и одновременным поворотом периферийного прнжнма 6 и периферийной матрицы 4 осуществляют процесс вытяжки. Одновременно подводят ток к электроду 16 для сварки.

0 Вращение периферийного прижима 6 и периферийной матрицы 4 осуществляют посредством клиноременной передачи 12 от электродвигателя 11. При повороте периферийного прижима 6 и периферийной матри- цы 4 производится изгиб дополнительного объема в виде металлической ленты на ребро за счет того, что зона соединения его с основной заготовкой I поворачивается относительно оси устройства, а внещний край

ленты упирается в наружную направляющую. Одновременно с этим происходит присоединение торца ленты к исходной заготовке I сваркой по криволинейному контуру А основной заготовки I. Скорость вращения периферийного прижима 6 и периферийной матрицы 4 для осуществления непрерывного процесса устанавливается такой, чтобы она обеспечивала подход сварочного электрода 16 к криволинейному контуру А в момент, когда последний при своем сокращении будет пересекать окружность с радиусом Rb, на котором находится сварочный электрод 16, и будет определяться скоростью перемещения пуансона 3. Так как изгиб полосового материала осуществляется в зажатом состоянии, не происходит Потерн устойчивости материала.

Обеспечивая непрерывную подачу дополнительного объема II, который, намотав на державку 14, и присоединяя его к основному металлу I заготовки 7, можно вытягивать полые детали большой высоты с минимальными отходами.

Применение предлагаемых способа и устройства для его осуществления позволяет повысить производительность процесса за счет того, что процесс осуществляется непрерывно; увеличить глубину вытягиваемых деталей и увеличить коэффициент использования металла, доведя его до значений близких к единице. Ожидаемый экономический эффект от использования предлагаемого изобретения на одном из предприятий отрасли составит порядка 5 тыс. р. в год.

Формула изобретения

1. Способ изготовления полых изделий, включающий присоединение к контуру заготовки дополнительного объема металла толщиной, равной толщине заготовки и вытяжку, отличающийся тем, что, с целью повышения производительности и экономии металла, контур заготовки выполняют состоящим из криволинейного участка в виде одновитковой спирали Архимеда и прямоли5 нейного участка, соединяющего начало и конец первого участка, дополнительный объем металла формируют из металлической ленты, ширина которой равна шагу спирали Архимеда, причем до вытяжки ленту присоединяют по ее ширине к прямолинейному 0 участку контура заготовки, а в процессе вытяжки осуществляют непрерывное соединение ее с криволинейным участком контура заготовки в зоне их касания.

2. Устройство для осуществления спосо5 ба по п. 1, содержащее основание, соосно установленные пуансон, центральную матрицу, размешенную на основании, периферийную матрицу и соответствующие им периферийный и центральный прижимы, отличающееся тем, что, оно снабжено установ0 ленным на основании приводом совместного вращения периферийных прижима и матрицы и размещенными на периферийном прижиме узлом подачи ленты и электродом для приварки ленты к плоской заготовке, при этом на рабочей поверхности периферийно5го прижима выполнен направляющий паз для подачи ленты и отверстие под электрод, ось которого проходит через линию пересечения плоскости боковой внутренней поверхности направляющего паза с перпендику0 лярной ей плоскостью, проходящей через ось устройства.

Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 54-12111, кл. В 21 D 22/20, 19.08.79. 2. Авторское свидетельство СССР

№ 421407, кл. В 21 D 22/20 06.03.72 (прототип).

/(-( noSepHijmii

Ж

12

ui.2 .

W

Ж

f-fi noSepHi/mo

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытяжки полых деталей | 1988 |

|

SU1546195A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ, ФОРМОВКИ И ПРАВКИ ДЕТАЛИ С РЕБРАМИ ЖЕСТКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2545875C2 |

| Устройство для глубокой вытяжки | 1980 |

|

SU937080A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-24—Подача