1

Изобретение относится к механизации и автоматизации транспортирования деталей с одной технологической позиции на другую.

Известно устройство, содержащее основание, гильзу, торцовые крышки гильзы, поршень, шток, соединенный с поршнем, каретку для транспортирования деталей, соединенную со штоком, тормозные блоки для смягчения ударов и плавного останова при торможении каретки, трубопроводы для подвода сжатого воздуха в гильзу 1.

Недостатком этого устройства является наличие в нем штока, который жестко соединен с поршнем цилиндра и с кареткой, что влечет за собой большие габариты устройства по ддине. При выдвижении штока из цилиндра, для него требуется место, приблизительно,равное или большее хода поршня.

Наиболее близким по технической сушности к предлагаемому является устройство для передачи деталей между прессами, содержашее основание, гильзу с торцовыми крышками, поршень, каретку для транспортирования деталей, тормозные блоки, трубопроводы для отвода сжатого воздуха в гильЗУ 2.

Однако у этого устройства недостаточная производительность в виду сложной переналадки на другой расстояние между оборудованием.

Цель изобретения - повышение производительности.

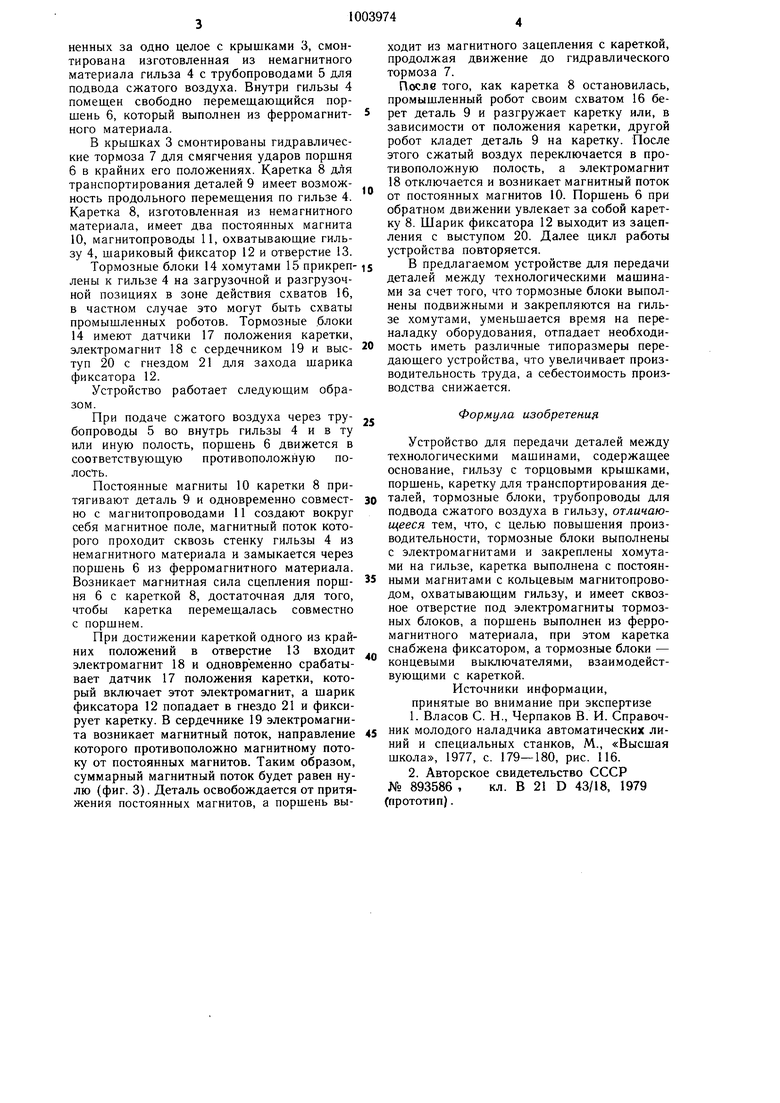

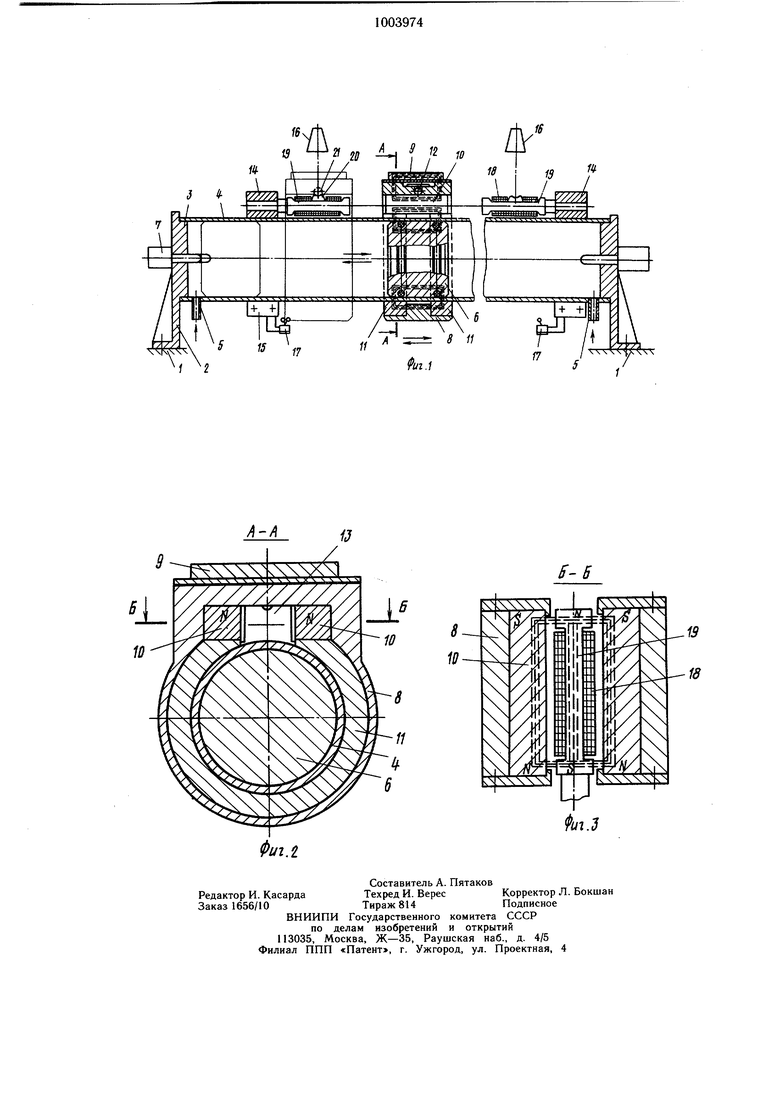

Поставленная цель достигается тем, что в устройстве, содержашем основание, гильзу с торцовыми крышками, поршень, каретку для транспортирования деталей, тормозные блоки, фиксатор, трубопроводы для под10вода сжатого воздуха в гильзу, тормозные блоки выполнены с электромагнитами и закреплены хомутами на гильзе, каретка выполнена с постоянными магнитами с кольцевым магнитопроводом, охватывающ.му ,5 гильзу, и имеет сквозное отверстие iHi электромагниты тормозных блоков, а п(р шень выполнен из ферромагнитного Maiepiiii ла, при этом каретка снабжена фиксатором, а тормозные блоки - концевыми выключателями, взаимодействуюш,ими с кареткой. 20 На фиг. 1 изображено устройство; вид в плане; на фиг. 2 - резрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство содержит основание 1, на котором посредством кронштейнов 2, выполненных за одно целое с крышками 3, смонтирована изготовленная из немагнитного материала гильза 4 с трубопроводами 5 для подвода сжатого воздуха. Внутри гильзы 4 помещен свободно перемещающийся поршень 6, который выполнен из ферромагнитного материала.

В крышках 3 смонтированы гидравлические тормоза 7 для смягчения ударов поршня 6 в крайних его положениях. Каретка 8 для транспортирования деталей 9 имеет возможность продольного перемещения по гильзе 4. Каретка 8, изготовленная из немагнитного материала, имеет два постоянных магнита 10, магнитопроводы И, охватывающие гильзу 4, шариковый фиксатор 12 и отверстие 13.

Тормозные блоки 14 хомутами 15 прикреплены к гильзе 4 на загрузочной и разгрузочной позициях в зоне действия схватов 16, в частном случае это могут быть схваты промышленных роботов. Тормозные блоки 14 имеют датчики 17 положения каретки, электромагнит 18 с сердечником 19 и выступ 20 с гнездом 21 для захода шарика фиксатора 12.

Устройство работает следующим образом.

При подаче сжатого воздуха через трубопроводы 5 во внутрь гильзы 4 и в ту или иную полость, порщень 6 движется в соответствующую противоположную полость.

Постоянные магниты 10 каретки 8 притягивают деталь 9 и одновременно совместно с магнитопроводами 11 создают вокруг себя магнитное поле, магнитный поток которого проходит сквозь стенку гильзы 4 из немагнитного материала и замыкается через поршень 6 из ферромагнитного материала. Возникает магнитная сила сцепления поршня 6 с кареткой 8, достаточная для того, чтобы каретка перемещалась совместно с поршнем.

При достижении кареткой одного из крайних положений в отверстие 13 входит электромагнит 18 и одновременно срабатывает датчик 17 положения каретки, который включает этот электромагнит, а шарик фиксатора 12 попадает в гнездо 21 и фиксирует каретку. В сердечнике 19 электромагнита возникает магнитный поток, направление которого противоположно магнитному потоку от постоянных магнитов. Таким образом, суммарный магнитный поток будет равен нулю (фиг. 3). Деталь освобождается от притяжения постоянных магнитов, а поршень выходит из магнитного зацепления с кареткой, продолжая движение до гидравлического тормоза 7.

После того, как каретка 8 остановилась, промышленный робот своим схватом 16 берет деталь 9 и разгружает каретку или, в зависимости от положения каретки, другой робот кладет деталь 9 на каретку. После этого сжатый воздух переключается в противоположную полость, а электромагнит 18 отключается и возникает магнитный поток от постоянных магнитов 10. Поршень 6 при обратном движении увлекает за собой каретку 8. Шарик фиксатора 12 выходит из зацепления с выступом 20. Далее цикл работы устройства повторяется.

В предлагаемом устройстве для передачи

деталей между технологическими машинами за счет того, что тормозные блоки выполнены подвижными и закрепляются на гильзе хомутами, уменьшается время на переналадку оборудования, отпадает необходимость иметь различные типоразмеры передающего устройства, что увеличивает производительность труда, а себестоимость производства снижается.

Формула изобретение

Устройство для передачи деталей между технологическими машинами, содержащее основание, гильзу с торцовыми крышками, поршень, каретку для транспортирования деталей, тормозные блоки, трубопроводы для подвода сжатого воздуха в гильзу, отличаюш,ееся тем, что, с целью повышения производительности, тормозные блоки выполнены с электромагнитами и закреплены хомутами на гильзе, каретка выполнена с постоянными магнитами с кольцевым магнитопроводом, охватывающим гильзу, и имеет сквозное отверстие под электромагниты тормозных блоков, а порщень выполнен из ферромагнитного материала, при этом каретка снабжена фиксатором, а тормозные блоки - концевыми выключателями, взаимодействующими с кареткой.

Источники информации, принятые во внимание при экспертизе

1.Власов С. Н., Черпаков В. И. Справочник молодого наладчика автоматических линий и специальных станков, М., «Высшая щкола, 1977, с. 179-180, рис. 116.

2.Авторское свидетельство СССР

№ 893586 , кл. В 21 D 43/18, 1979 (прототип). tf Ф/f2/ VL/ « i / /IинАЦДДяа/ ,J N /tv

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи деталей между прессами | 1980 |

|

SU897351A1 |

| Устройство для перемещения материала | 1986 |

|

SU1355331A1 |

| Схват промышленного робота | 1981 |

|

SU975395A1 |

| Схват | 1985 |

|

SU1311928A1 |

| ЛИНЕЙНЫЙ ШАГОВЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2168836C1 |

| Механизм перемещения рабочих органов к устройству для переноса заготовок | 1982 |

|

SU1060284A1 |

| Схват промышленного робота | 1984 |

|

SU1184665A2 |

| Вибрационное ориентирующее устройство | 1981 |

|

SU1006334A1 |

| Электромагнитный захват | 1982 |

|

SU1074800A1 |

| Устройство для захвата и перемещения ферромагнитных материалов | 1982 |

|

SU1066779A1 |

Авторы

Даты

1983-03-15—Публикация

1981-05-20—Подача