(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| Заготовка для изготовления пружинных изделий прокаткой | 1981 |

|

SU986558A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Способ продольно-винтовой прокатки" | 1978 |

|

SU706144A1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| Способ раскатки длинномерных гильз | 1980 |

|

SU925450A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2331493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Стан для прокатки изделий с внут-РЕННЕй РЕзьбОй | 1978 |

|

SU841743A1 |

1

Изобретение относится к машиностроению и может быть использовано при производстве винтовых, преимущественно крупногабаритных пружин, работающих на сжатие и растяжение.

Известен способ изготовления винтовых пружин путем безоправочной навивки длинномерных заготовок, помещенных в зазоре между двумя гладкими плитами, перемещающимися одна относительно другой в двух взаимно противоположных направлениях 1.

Однако способ применим для пружин малых размеров и характеризуется повыщенным расходом при отделке их концов. Кроме того, способ состоит из сравнительно больщого количества основных и особенно вспомогательных операций, связанных, в частности, с предварительным образованием первого витка или утолщенного хвостовика, требует приложения значительных усилий и выполнения довольно сложной геометрии формообразующих поверхностей плит.

Известен способ изготовления винтовых пружин навивкой прутков на оправке в холодном состоянии 2.

Недостатками данного способа являются повыщенный расход металла при обруб5 ке концов, ограниченность его применения только для малых пружин и больщая трудоемкость.

Известен также способ изготовления винтовых пружин навивкой проволоки пере10 менного сечения на оправку с последующим стачиванием ве на конус 3.

Недостатки данного способа состоят в ограниченности его применения только при изготовлении мелких пружин и наличии операции механической обработки-, при KOTOS рой до 50% исходной заготовки иде;т в отходы в виде стружки.

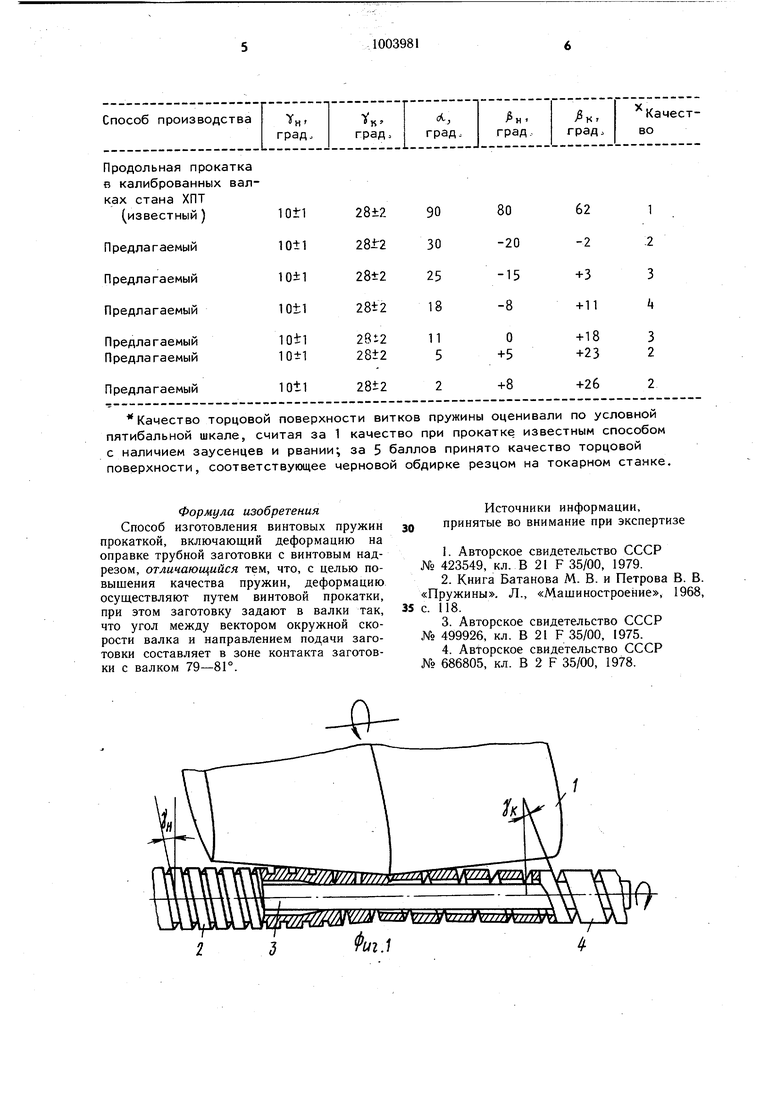

Наиболее близким по технической сущности к предла,гаемому является способ изготовления винтовых пружин прокаткой, 20 включающий деформацию на оправке трубной заготовки с винтовым надрезом. Этот способ упрощает технолог изготовления винтовых пружин, обеспе-. ....ает возможность изготовления крупных пружин 4. Недостаток этого способа состоит в низком качестве поверхности кромок витков пружины после прокатки в стане холодной прокатки труб. Это обусловлено тем, что «разрыв сплошной заготовки на витки происходит во время прокатки под действием растягивающих напряжений, возникающих в теле заготовки вследствие ее деформации и направленных под углом, близким к 90° к плоскостям винтовых надрезов на заготовке. Так как заготовка разделяется на витки вследствие разрыва, качество кромок витков весьма низкое и необходима дополнительная операция обточки кромок, что снижает эффективность способа и его производительность. Цель изобретения - повышение качества пружин. Поставленная цель достигается тем, что в способе изготовления винтовых пружин прокаткой, включающем деформацию на оправке трубной заготовки с винтовым надрезом, деформацию осуществляют путем винтовой прокатки, при этом заготовку задают в валки так, что угол между вектором окружной скорости валка и направлением подачи заготовки составляет в зоне контакта заготовки с валком 79-81°. На фиг. 1 приведен разрез очага деформации при деформации заготовки в стане винтовой прокатки; на фиг. 2 - схема, поясняющая выбор параметров прокатки. Обозначения на чертежах: 1 - валок (остальные валки для простоты не показаны); 2 - исходная трубная заготовка с винтовыми надрезами; 3 - оправка; 4 - получаемая винтовая пружина; YH - угол наклона винтовых надрезов на заготовке к плоскости диаметрального сечения заготовки; у - то же, на готовой пружине; „-угол между касательной к линии винтового надреза на заготовке и вектором окружной скорости валки в начале очага деформации; jS, - то же, в конце очага деформации; v в -вектор окружной скорости валка; сС - угол подачи валков. Условно считаем угол Ji отрицательным, если c.V; при оС.у считаем jS положительным. Исходя из принятого обозначения, на фиг. 2 - угол jf отрицателен, а /Зк - положителен. Производство винтовых пружин по предлагаемому способу осуществляется следующим образом. На исходную полую цилиндрическую трубную заготовку 2 с использованием металлоред ущих станков наносят винтовой надрез с углом подъема винтовой линии равным . Далее в заготовку вводят оправку 3 и задают заготовку с оправкой в очаг двухили многовалкового стана винтовой прокатки труб. Угол подачи валков 1 выбирают таким образом, чтобы (с учетом вытяжки заготовки в результате деформации) углы Р-Н и уЗк лежали в пределах + 11°. При указанных параметрах углов /Зц и 8к возникающие в теле заготовки вследствие ее скручивания касательные напряжения практически совпадают с плоскостью витков канавок. Разделение исходной заготовки на пружинные витки происходит не в результате разрыва от нормальных напряжений, как это происходит в известном способе, а в результате скалывания под действием касательных напряжений. При этом в результате взаимного скольжения торцовых поверхностей пружинных витков происходит сглаживание заусенцев и неровностей на их поверхности и качество торцовых пружинных витков более высокое, чем при производстве пружин по известному способу. При значениях углов fl н /i, отличных от ±1Г, после разделения заготовки на пружинные витки осевые нормальные растягивающие напряжения не позволяют войти торцовым поверхностям витков в плотный контакт, что предопределяет наличие на изготовленной пружине заусенцев в зоне разделения исходной заготовки на пружинные витки. Предлагаемый способ опробован в условиях универсального лабораторного стана «15-30 ОТЛ ДМетИ. В ходе экспериментов прокатывают в холодном состоянии исходные заготовки 40x6 мм с нанесенными под углом г„ 10±1° винтовыми канавками треугольного профиля глубиной 3 мм. Прокатку осуществляют в калиброванных валках по известному и по предлагаемому cnoco6aMj устанавливая различные углы подачи с валков трехвалкового стана винтовой прокатки (т. е. меняя углы /3 и )8). Результаты эксперимента приведены в таблице. Как следует из приведенных в таблице экспериментальных данных, наилучшее качество торцовой поверхности витков (баллу 4 соответствует отсутствие заусенцев и поверхность с незначительными неровностями) достигается при величине угла , колеблющейся в пределах, близких к ±11° (позиция 4 в таблице). Такое значение параметров обработки и принимается в качестве оптимального. На основании приведенных данных можно сделать вывод о том, что предлагаемый способ позволяет повысить качество пружин, производимых способом прокатки.

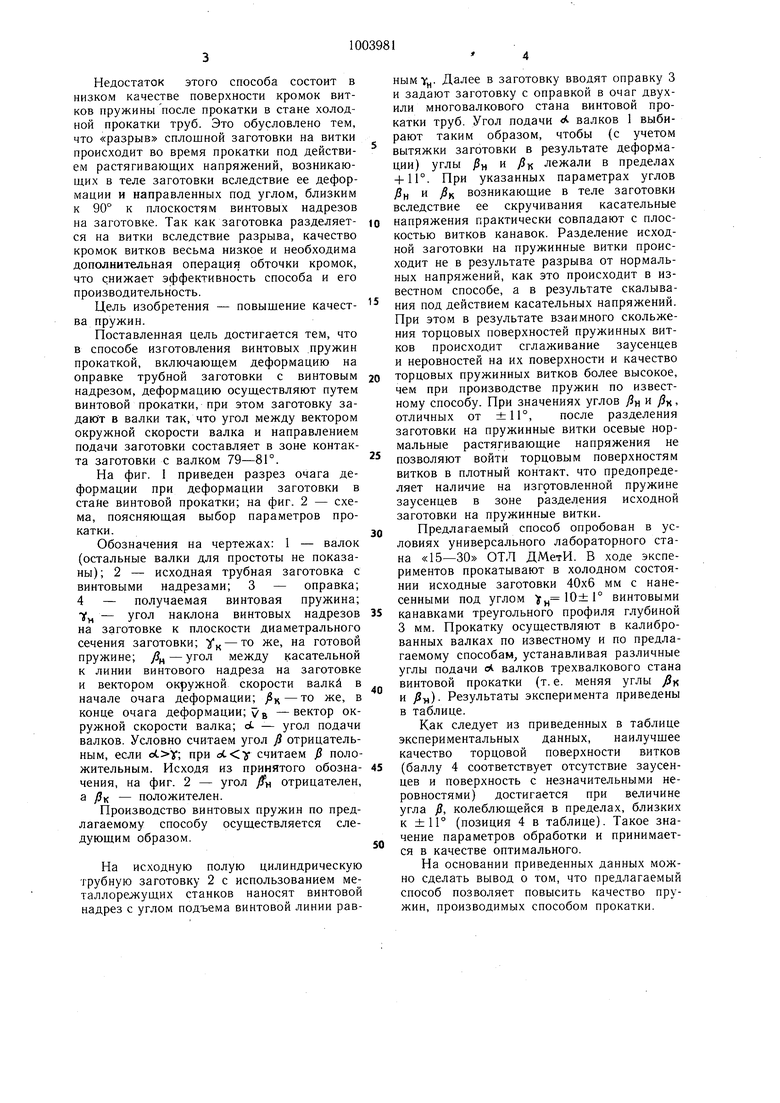

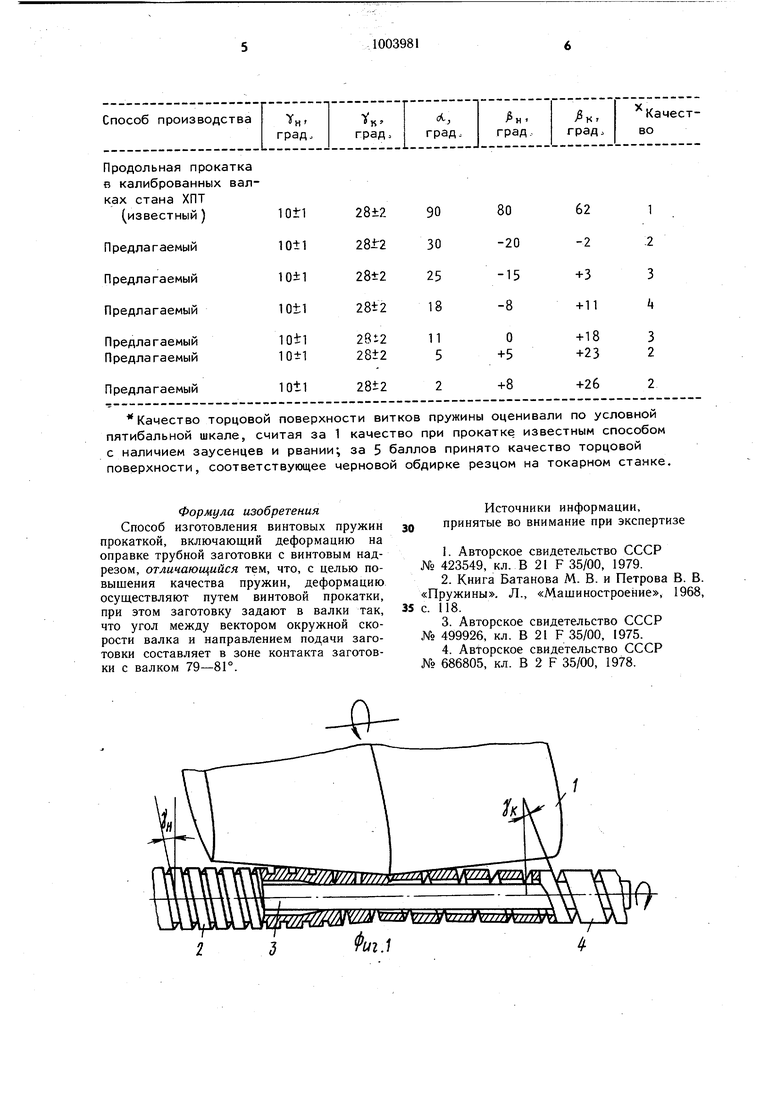

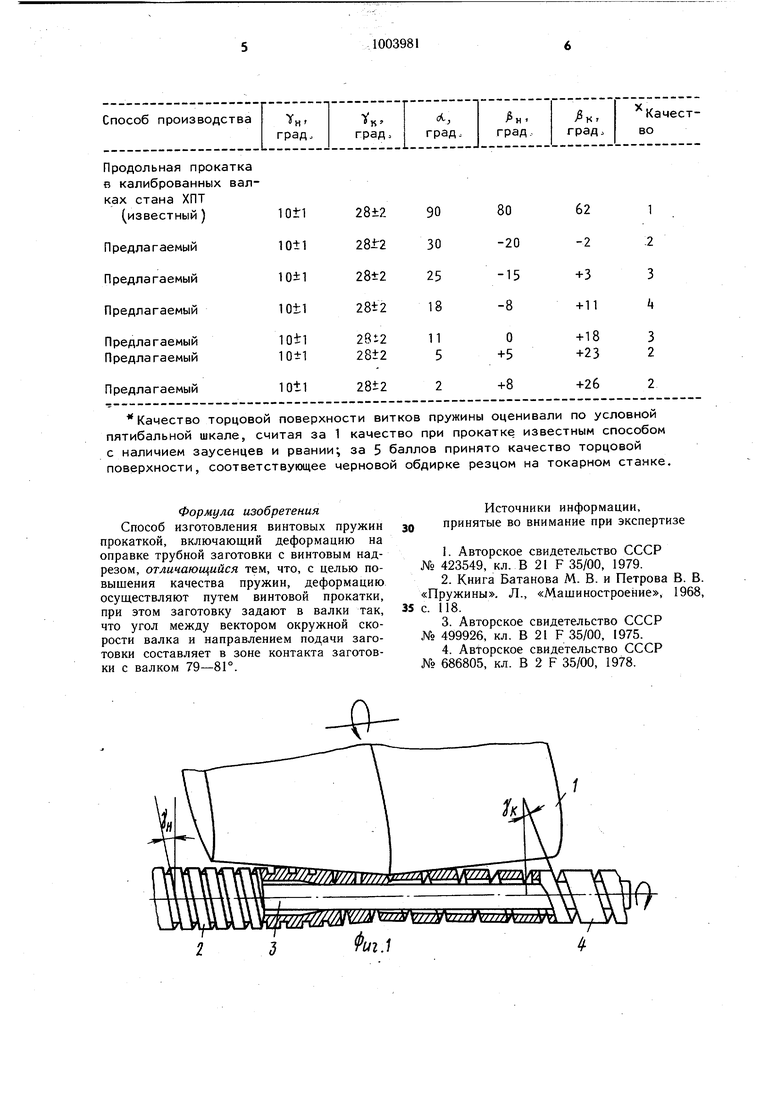

Продольная прокатка в калиброванных валках стана ХПТ

(известный)10±128±29080621

Предлагаемый1011ZSirZ30-20-22.

Предлагаемый10±128t225-15+33

ПредлагаемыйlOtI28t218-8+11i

ПредлагаемыйlOtl28t211О+183

Предлагаемый10±128±25+5+232

ПредлагаемыйlOtl28±22+8+2б2

Качество торцовой поверхности витков пружины оценивали по условной пятибальной шкале, считая за 1 качество при прокатке известным способом с наличием заусенцев и рвании; за 5 баллов принято качество торцовой поверхности, соответствующее черновой обдирке резцом на токарном станке.

Формула изобретения Способ изготовления винтовых пружин прокаткой, включающий деформацию на оправке трубной заготовки с винтовым надрезом, отличающийся тем, что, с целью повышения качества пружин, деформацию осуществляют путем винтовой прокатки, при этом заготовку задают в валки так, что угол между вектором окружной скорости валка и направлением подачи заготовки составляет в зоне контакта заготовки с валком 79-81°.

Источники информации, принятые во внимание при экспертизе

30

35 с. 118.

Авторы

Даты

1983-03-15—Публикация

1981-06-26—Подача