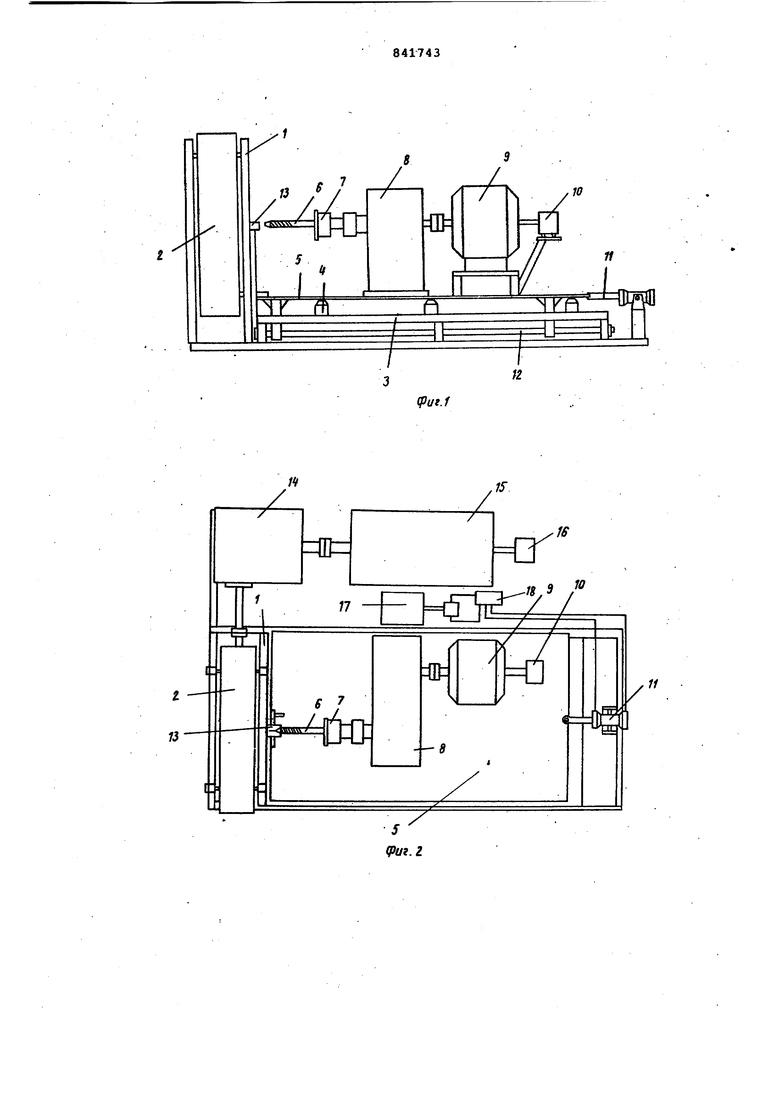

Изобретение относится к обработке металлов давлением и может быть использовано для массового производства длинномерных гаек различного сортамента. Известно устройство для осуществления способа изготовления труб с внутренними спиральными ребрами на стане холодной прокатки, включающее клеть с пильгерными валками, а также оправку со спиральными канавками l К недостаткам данного устройства относятся: малый угол подъема канавок на оправке; осевое и тангенцигшь ное удержание оправки; отсутствие индивидуального привода оправки; узкий сортамент получаемых изделий/ не возможность использования их в качестве элементов резьбовых соединений . Известен также стан для прокатки изделий с внутренней резьбой, содержащий плеть с многовалковым калибром, профилированную оправку и привод ее перемещения, механизм для крепления оправки Г21. Однако недостатки данного стана заключаются в том, что принудительны возвратно-поступательные движения вы зывают осевые усилия, отрицательно действующие на оправку при прокатке прямоугольных, упорных и ответственных резьб с жестким полем допусков, . что снижает качество изделий и износ инструмента (оправок). Цель изобретения - повышение качества изделий и расширение технологических возможностей путем обеспечения возможности прокатки изделий с большими углами подъема витков резьбы. Указанная цель достигается тем, что стан снабжен комплектом пружин, установленных в механизме для крепления,оправки. На фиг.1 и 2 изображена схема располо хения основного оборудования стана; на фиг.З - схема процесса прокатки. На стойках свагзной рамы 1 закреплена трехвалковая клеть 2. На опорной плите 3 установлены подшипниковые опоры4, на которые оперт подвижной стол 5. На подвижном столе 5 закреплен привод оправки 6. Оправка б удерживается в компенсационной муфте 7, насаженной на вал редуктора 8. Редуктор 8 соединен муфтой с электродвигателем,другой конец вала электродвигателя 9 соединен с тахогенератором 10. Задний торец подвижного стола 5 соединен с, гидроцилиндром 11. , Под опорной плитой 3 расположены направляющие штанги 12. Между оправкой б и клетью 2 rfa торце опорной плиты 3 установлено устройство 13.

Привод клети 2 содержит редуктор -14, электродвигатель 15 и тахогенератор 16.

Для привода гидроцилиндра 11 на раме 1 установлены насосная станция 17 и приборы 18 управления гидросистемой .

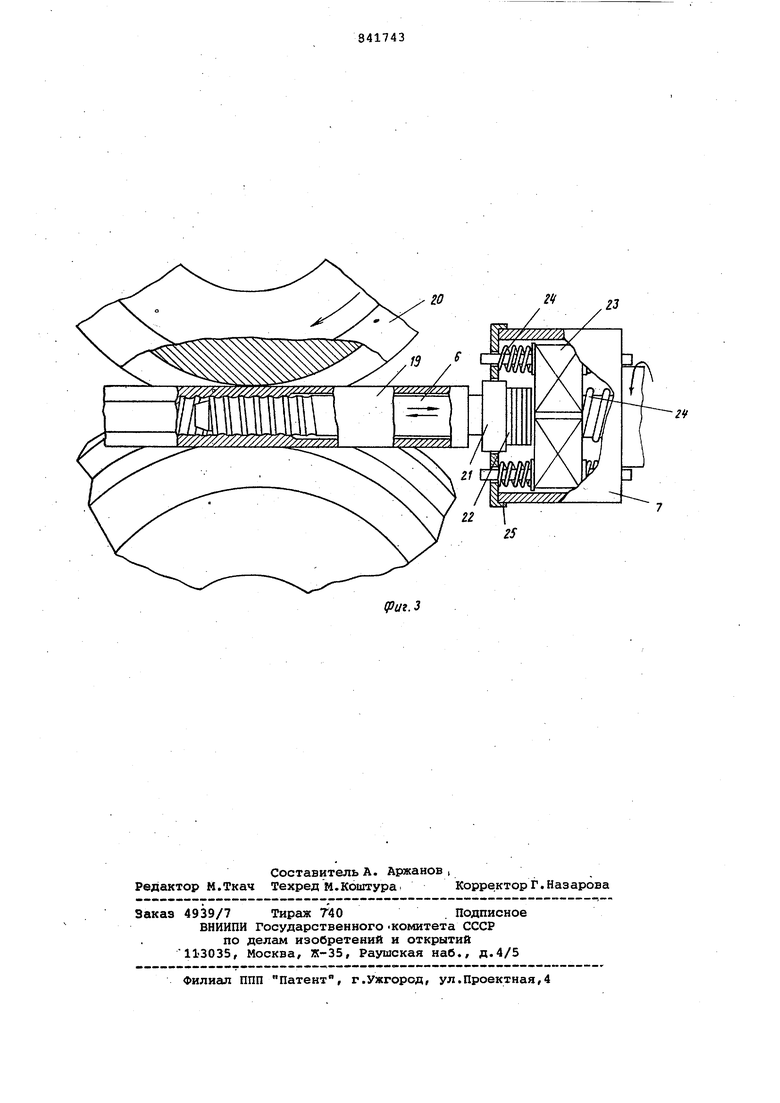

Для осуществления процесса прокатки заготовкой служит стальной патрубок 19,используют трехвалковый калибр, составленный из калиброванных роликов 20.На оправку б насажены: опорный подшипник 21, помещенный в защитный стакан, и установочные кольца 22. Хвостовик 23 оправки б оперт на компенсационные пружины 24. Передняя часть муфты 7 закрыта съемной крышкой 25.

Прокатку изделий производят на вращающейся профилированной оправке б в клети с трехвалковым калибром, образованным калиброванными роликами 20. Нагретую заготовку 19 из нагревательного устройства передают на приемное устройство. 13. После этого включается гидросистема 17, приборы управления гидросистемой и гидроцилиндр 11 передвигает подвижной стол

5в сторону клети 2. Вращающаяся оправка б входит в заготовку 19 (фиг.З и подает ее в калибр. Одновременно с подачей подвижного стола 5 после входа оправки б в заготовку 19 опускается приемное устройство 13. Для задачи заготовки 19 в калибр осуществляют подпор ее упорным подшипником 21 (заготовка в процессе прокатки не вращается) . Процесс прокатки осуществляется при синхронном вращении оправки б и валков 20. Отношение чисел оборотов оправки б и валков 20 равно отношению длины окружности валка

.(с учетом катающего радиуса) к шагу нарезки резьбы на оправке б. Однако в процессе прокатки возможно нарушение синхронности вращения оправки и валков в момент заполнения калибра, а также при наличии разнотолщинности стенки заготовки или неравномерного ее прогрева, В этих случаях оправка

6перемещается восевом направлении по ходу прокатки или против. Допустимое осевое перемещение в одном направлении равно половине длины очага деформации. Возврат оправки в нейтральное Ьоложение осуществляют компенсациоиные пружины 24.

Максимально допустимое отклонение от заданной окружной скорости валков за время прсэкатки изделия равно 7,5%.

Возможность осевого перемещения оправки в процессе прокатки позволяет визуально наблюдать нарушение синхронности вращения, а следовательно, и стабильность процесса-прокатки, значительно снизить осевые усилия, действующие на оправку. После прокатки издёлия подвижной стол 5 возвращают в исходное положение гидроцилиндром 11, после чего цикл повторяют.

Для изготовления изделий с крупно внутренней резьбой используют обработку резцом или метчиками. Применение известных способов обработки длинномерных изделий с внутренней резьбой существенно ограничивается параметрами резьбы и длиной резьбово поверхности. Обработка крупных и дл-иннсЗмерных внутренних резьб связана со значительной затратой времени.

Например, дЛя изготовления гайки М 27 длиной 200 мм из шестигранного прутка на токарном станке необходимо затратить 2ч/ при прокатке гайки М 27 длиной 220 мм из стгшьного толстостенного патрубка цикл прокатки составляет 23-25 с (без учета времени нагрева заготовки), а при прокатке соединительной муфты с номинальным диаметром 25 мм г длиной 280 luo и с двухзаходной специальной резьбой - 11-13 с. Ориентировочные подсчеты показывают, чтр производительность стана при изготовлении длинномерных муфт и гаек возрастает соотвественно в 500 и 240 раз по сравнению с механической обработкой.

На предлагаемом стане можно прокатывать изделия с различным оформлением наружной поверхности (круг, многогранник и т.д.) со специальными и метричеркими резьбгьми диаметром 22-32 мм и более длиной от 100 до 3000 мм.

Формула изобретения

Стан для прокатки изделий с внутренней резьбой, содержащий клеть с многовалковым калибром, профилированную оправку и привод ее перемещения, механизм для крепления оправки

отличающийся тем, что, с целью повшиения качества изделий и расширения технологических возможно-стай путем обеспечения возможности прокатки изделий с большими углами

подъема витков резьбы, он снабжен комплектом пружин, установленных в механизме для крепления оправки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 466923, кл. В 21 В 21/00, 1974.

2.Авторское свидетельство СССР по заявке № 2394801/27, 1977 (прототип) .

it

/

If

/

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЕТАЛЕЙ БУРОВЫХ ЗАМКОВ | 2005 |

|

RU2299104C1 |

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1479190A1 |

| Способ изготовления прокаткой полых изделий со спиральными ребрами | 1976 |

|

SU638409A1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ И ДРУГИХ ПРОФИЛЕЙ | 1993 |

|

RU2061571C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СТАН ДЛЯ ОДНОВРЕМЕННОЙ ПРОШИВКИ И ПРОКАТКИ ПРОФИЛИРОВАННЫХ ТРУБНЫХ ЗАГОТОВОК ДЛЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1960 |

|

SU132175A1 |

Авторы

Даты

1981-06-30—Публикация

1978-07-10—Подача