Изобретение относится к области машиностроения и может быть использовано при производстве пружиннйх шайб преимущественно больших размеров .

Известна длинномерная заготовка для производства пружинных шайб 1, вьтолненная в виде прутка либо проволоки , подвергаемых.безоправочной навивке между двумя плитами.

Недостаток указанной заготовки состоит в том, что после изготовления из нее пружины для получения из последней пружинных шайб необходимо разрезать пружину на витки и подвергать их пластической деформации.

Известна.также трубчатая заготовка для изготовления пружинных шайб 2 , которую подвергают разрезке на шайбы, последние затем подвергают разрыву (разрезу) под некоторым уг- лом к оси и пластической деформации изгиба в направлении оси.

Производство пружинных шайб из указанной заготовки малопроизводительно.

Наиболее близкой по технической сущности к изобретению является заготовка для изготовления пружин м тодом прокатки 3, выполненная в

виде полого цилиндра с винтовым пазом на внешней поверхности.

Использование указанной заготов- ки позволяет осуществить производство винтовых пружин с высокой производительностью.

Недостаток этой заготовки состоит в том, что при ее использовании невозможно непосредственно прокаткой

10 получать шайбы типа шайб Гровера. Для их получения необходимо дополнительно подвергать прокатанные длинномерные пружины разрезке, что значительно усложняет технологию и

5 делает производство шайб Гровера

указанным способом экономически нецелесообрзаным.

Целью изобретения является расширение технологических возможностей

20 путем получения пружинных шайб непосредственно прокаткой.

Поставленная цель достигается тем, что у известной заготовки для изготовления пружииных изделий про25 каткой, выполненной в виде полого цилиндра с винтовым пазе на внешней поверхности, согласно изобретению на внешней поверхности заготовки выполнен дополнительный винтовой

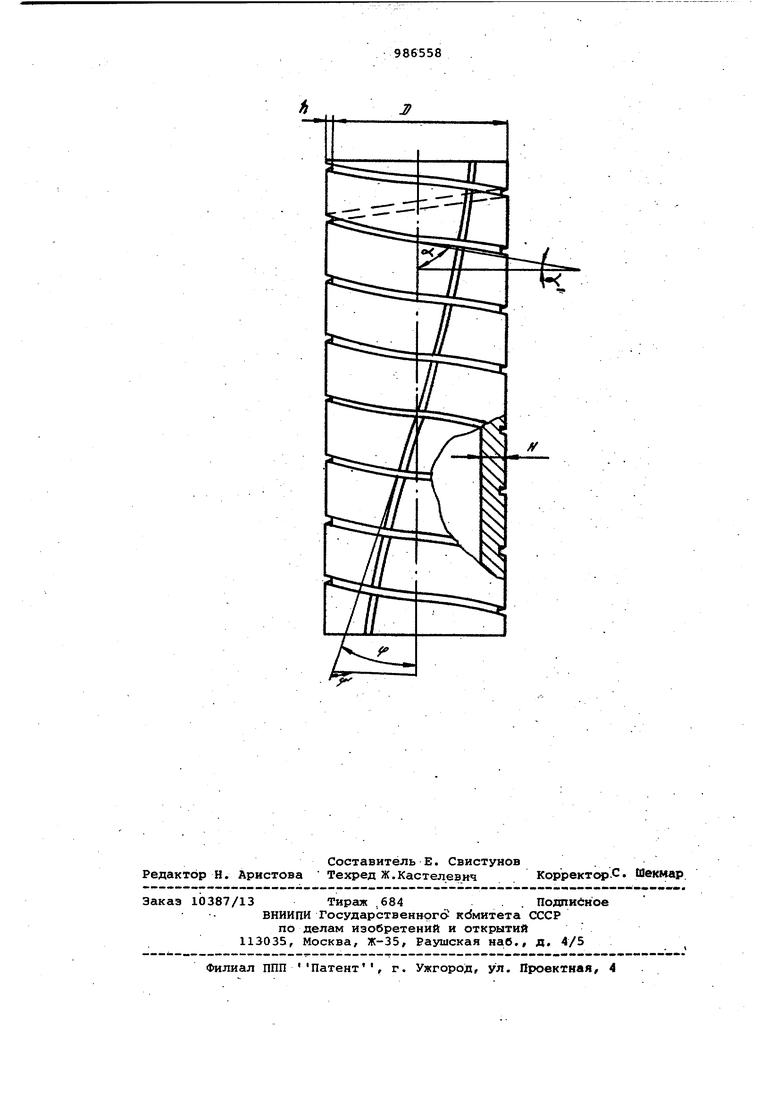

30 паз с углом подъема, отличным от угла подъема основного паза,и. глуби ной на 20 - 40% меньше, чем глубина основного паза. На чертеже представлен общий вид предлагаемой заготовки.. Полая цилиндрическая заготовка с внешним диаметром D и толщиной стенки Н имеет на внешней поверхнос ти основную винтовую канавку (надрез) глубиной 1i с углом подъема Ч и дополнительной винтовой надрез с углом подъема Ч (у и Ч - углы накл на надрезов к оси заготовки). Изготовление пружинных шайб при использовании предлагаемой заготовки осуществляется следующим образом На исходную полую цилиндрическую трубную заготовку с использованием металлорежущих станков наносят винтовой надрез с углом подъема тр , а затем винтовой надрез с углом подъема Ч , Необходимым условием является пересечение винтовых надре зов между собой, что в дальнейшем обеспечивает разделение пружины, полученной в результате разделения Заготовки на витки, на пружинные шайбы. Это и предопределяет поставленное в формуле изобретения услови согласно которому углы и обязательно должны отличаться друг от друга (-у и Ч- углы винтовых надре зов). Реально различие между углами винтовых надрезов может составлять 15 ... 150 (считая, что каждый из углов может изменяться в пределах от О до 90°и от 90 до 180) . Заготовку с двумя винтовыми надрезами на внешней поверхности задают в тру бопрокатный стан. Под действием воз никающих при прокатке в заготовке напряжений она разделяется на витки по одной из канавок-надрезов, имею:щих меньший угол -подъема (у) , и разделяется на, отдельные.пружинные шайбы по надреза /, имеющим больший угол подъема ( if) . Реально для того чтобы вначале произошло разделение заготовки на витки, а затем на отдельные шайбы, необходимо, чтобы глубина канавок-надрезов с большим углом подъема (Ч) была Меньше глубины канавки-надреза с меньшим угло ..подъема () , Реально разница в глу бине надрезов должна составлять 20...40% (в зависимости от типа стана, в котором производится прокатка заготовки), Итак, в результат прокатки предлагаемой заготовки непосредственно из стана выходят гото вые пружинные шайбы. Предлагаемая зазготовка опробована при производстве пружинных, шайб на лабораторном универсальной: станке 15-30 ДМетИ. В эксперименте прокатывали заготовки из углеродистой пружинной стали Ст.65. Размер заготовок 40x6 мм. На поверхности заготов.ок были выполнены винтовые надрезы со следующими параметрами: 10+1°,( 3 мм; tf 120 ± 1°, 4 2,5 мм. Заготовку подвергали косовалковой прокатке в валках диаметром 100 мм с углом подачи 10°. В результате эксперимента; было установлено, что на заходной части очага деформации заготовка разделяется на пружинные витки по канавке ,а на выходном конусе происходит излом пружины по канавкам и разделение ее на одновитковыё пружинные шайбы типа шайб . Гровера. Шайбы выходят из стана надетыми на оправку, что при промышленном использовании предлагаемой заготовки также является положительньм результатом, так как облегчает автоматизацию отделки изделий. ; Оценить в денежном выражении эффективность способа производства ;пружинных шайб с использованием предлагаемой заготовки можно ориентировочно по стоимости дополнительной продукции, получаемой в результате повышения производительности. Ориентировочный экономический эффект от внедрения предлагаемой заготовки будет составлять около 100 руб. на тонну продукции. формула изобретения Заготовка для.изготовления пружинных изделий прокаткой, выполненная в виде полого цилиндра с винтовым пазом на внешней поверхности, отличающаяся тем, что, с целью расширения технологических возможностей путем получения пружинных шайб непосредственно прокаткой, на внешней поверхности заготовки выполнен дополнительный винтовой паз с углом подъема, отличным от угла подъема основного паза, и глубиной на 20 - 40% Меньше, чем глубина основного паза. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 423549, кл. В 21 Р зЬ/00, 1974. 2.Знаменский А.П. Справочник металлиста. Госмашметиздат, 1933, с, 513. 3.Авторское свидетельство СССР 686805, кл. В 21 F 35/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| Способ изготовления винтовых пружин | 1981 |

|

SU1003981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОПОРНЫХ РАЗРЕЗНЫХ КОЛЕЦ | 2023 |

|

RU2812923C1 |

| Способ прокатки на стане холодной прокатки труб | 1983 |

|

SU1201006A1 |

| Стан для прокатки изделий с внут-РЕННЕй РЕзьбОй | 1978 |

|

SU841743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АТРАВМАТИЧЕСКИХ ИГЛ | 1996 |

|

RU2106817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| Способ раскатки длинномерных гильз | 1980 |

|

SU925450A1 |

| Заготовка для прокатки труб | 1979 |

|

SU863107A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-15—Подача