I

Изобрегениб огносигсяк области прбкатного производства и может быть использовано для производства изделий круглого сечения, в частности, для производства труб.

1В современном прокатном производстве для изготовления изделий круглого сечения применяют станы продольной прокатки, в которых деформация осуществляется, в неяеремещающемся в поперечном HiaiipaB- лении относительно оси прокатки круглом калибре, образованном ручьями, которые выполнены по окружности на поверхности валков ij .

Недостатком такого способа прокатки является наличие после прокатки значительной разностенности по периметру трубы и овальности изделий круглого сечения что связано с затеканием металла 6 выпуск калибра.

Наиболее близким техническим решением к предложенному относится способ прокатки в круглом калибре, образованном ручьями, выполнонну 1ми по винтовой линии

на поверхности валков, которые вращают и перемещают в процессе деформации в направлении своих осей. Оси валков имею относительно друг друга параллельное раположение и отклоняются от перпендикуляра, проведенного к оси прокатки, на угол, равный углу подъема винтового калибра. В процессе прокатки круглый калибр перемещается в поперечном направлейии относительно оси прокатки 2 . Известный способ не решает задачу уменьшения разностенности по периметру трубы, улучшения качества наружной поверхности и уменьшения овальности изделия круглого сечения. Это обусловлено тем, что заготовка, прокатыв аемая по такому способу, имеет незначительное вращательное движение вокруг своей оси, обусловленное определенным наложением валков, что не предотвращает затекания металла в выпуски калибра. Большим недостатком известного способа явля гся также сложность конструкций пхопной и выходной стороны стана, что свяавно с

перемещением кругиого калибра п процессе прокатки в поперечном направлении относи гельно ос и прока тки.

Целью изобретения является повышение качества поверхности и точности i-eo метрических размеров изделий. .

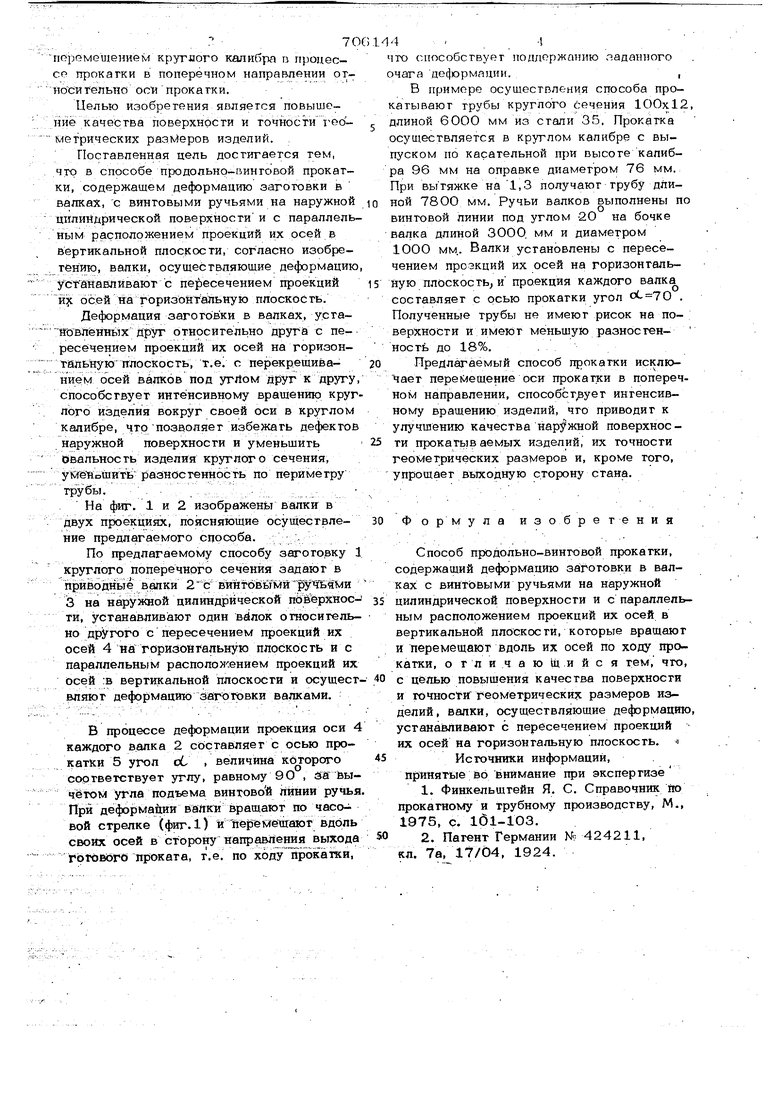

Поставленная цель достигается тем, что в способе продольно-винтовой прокатки, содержащем деформацию заготовки в В19лках, С винтовыми ручьями на наружной ю цилиндрической поверхностии с параллельным расположением проекций их осей в вертикальной плоскости, согласно изобретению, валки, осуществляющие деформацию усганавлйвают с пересечением проекций йу осей на горизойтальную плоскость. Деформация заготовки в валках, уста ноълённйх jiipyr относительно друга с пе. ресе чением проекций их осей на горизонтальнуюплоскость, т.ei с перекрещиванием осей вапков под yrrtoM друг к другу способствует интенсивному вращению круг лого изделия вокруг своей оси в круглом калибре, чтопозволяет избежать дефектов наружной поверхности и уменьшить Овальность изделия круглого сечения, у(йШоши ь- разностенность по периметру тру-бы.. -, ./ .. На фиг. 1 и 2 изображены валки в двух проекциях, поясняющие осуществление предлагаемого способа. По предлагаемому способу заготовку 1 круглого поперечного сечения задают в приводньте вапки 2 с вйнгбеьтмй руЧВйми 3 на наружной цилиндрической nbefepxHocти, устанавлив:ают один вилок относительно другого с пересечением проекций их осей 4 на горизонтальную плоскость не параллельным расположением проекций их осей :в вертикальной плоскости и осушест вляюг деформацию заготовки валками. -В процессе деформации проекция оси 4 каждого валка 2 составляет с осью прокатки 5 угол cL , величина колорого соответствует углу, равному 9О , за вычетом угла подъема винтовой Линии ручья При деформации валкги вращают по часовой стрелке (фиг. 1) И пе)рёмёщаю1 вдоль своих осей в сторону направления выхода готового проката, т.е. по ходу йрокатки.

что способствует поддержанию ладанного очага деформации.,

В примере осуществления способа прокатывают трубы круглого с-ечения 100x12, длиной 6000 мм из стали 35. Прокатка осуществляется в круглом калибре с выпуском но касательной при высоте капибра 96 мм на оправке диаметром 76 мм. При вытяжке на1,3 получают трубу длиной 7800 мм. Ручьи валков выполнены по винтовой линии под углом 20 на бочке валка длиной 3000. мм и диаметром 1000 мм.. Валки установлены с пересечением проэкций их осей на горизонтальйую плоское ТЬ; и проекция каждого валка составляет с осью прокатки угол . Полученные трубы не имеют рисок на поверхности и имеют меньшую разностейность до 18%.. Предлагаемый способ прокатки исключает перемещение оси прокатки в поперечном направлении, способст вует интенсивному вращению изделий, что приводит к улучшению качества поверхности прокатываемых изделий, их точности геометрических размеров и, кроме того, упрощает выходную сторону стана. Ф о р м у л а из об р е те н и я Способ продольно-винтовой прокатки, содержащий деформацию заготовки в валках; с винтовыми ручьями на наружной цилиндрической поверхности и с параллельным расположением проекций их осей в вертикальной плоскости, которые вращают и перемешают вдоль их осей по ходу прокатки, отличающийся тем, что. с целью повышения качества поверхности и го4HoctH геометрических размеров изделий, валки, осуществляющие деформацию, устанавливают с пересечением проекций их осей на горизонтальную плоскость. « Источники информации, принятые во внимание при экспертизе 1. Финкельщтейн Я. С. Справочник по прокатному и трубному производству, М., 1975, с. 1б1-103. 2. Патент Германии № 424211, кл. 7а, 17/04, 1924.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продольной прокатки труб | 1990 |

|

SU1764726A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Технологический инструмент редукционного стана | 1980 |

|

SU908434A1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Валок для продольной прокатки труб | 1980 |

|

SU956080A1 |

Авторы

Даты

1979-12-30—Публикация

1978-07-05—Подача