(54) СПОСОБ РАСКАТКИ ДЛИННОМЕРНЫХ ГИЛЬЗ

1

Изобретение относится к производству горячекатаных труб на установках с трехвалковым раскатным станом.

Известен способ раскаткн гильз, включающий деформацию в калибре, образованном валками с гребнями, развернутыми на угол подачи и раскатки ,1.

Получаемые трубы разрезают на мерные длины после извлечения оправки специальными устройствами, а это требует дополнительных затрат времени.

Кроме того, на таких установках нельзя прокатывать длинномерные гильзы и получать трубы с отношением .

Известен также в трубопрокатном производстве способ прокатки, включающий подачу заготовки в валки, деформацию ее в трехвалжовом калибре и разрезку по окончании прокатки специальным диском, за/крепленным на пиноли (l2.

Применение этого способа не обеспечивает повышения производительносггя, так как разрезка происходит по окончании прокатки и труба остается во вращающихся валках, препятствуя подаче следующей заготовки.

Кроме того, такой способ также не позволяет деформировать длинномерные гильзы.

Наиболее близким по технической сущности к предлагаемому способу является способ раскатки длинномерных гильз, включающий деформацию гильзы на длинной оправке в ряде кали1бров, образованных развернутыми на угол подачи и раскатки валками, которые в одном из калибров имеют гребни 3.

Этот способ обеспечивает прокатку

О длинномерных гильз за счет деформации в нескольких калибрах в тонкостенные трубы с D/S 14-16. Недостатком такого способа является ограниченная производительность в связи с большими затратами времени на

5 разрезку получаемых длинномерных труб на короткие заготов1ки, например, под волочение.

Целью изобретения является повышение производительности при получении коротких труб путем совмещения процесса прокатки и разделения гильзы на мерные длины.

Поставленная цель достигается тем, что при осуществлении способа раскатки длинномерных гильз, включающего деформацию гильзы на длинной оправке в ряде калибров, образованных развернутыми на угол подачи и раскатки валками, которые в одном из калибров имеют гребни, соглас30 но изобретению перед калибром с гребневыми валками на прокатываемую гильзу наносят кольцевые надрезы, оставляя перемычку толщиной 0,5-0,7 толщины стенжи трубы.

Деформация гильзы гребневыми валками, развернутыми на положительный угол раскатки, характерна тем, что при прохождении обжимаемыми сечениями гильзы участка гребня происходит скачкообразный рост всех компонентов деформации - радиальной, поперечной и осевой.

На поперечное сечение гильзы при прохождении гребня воздействуют осевые растягивающие напряжения и напряжения кр|учения, которые созданы различными по величине и направлению скоростями на контактной поверхности гильзы. Причем напряжения кручения возрастают с увеличением угла раскатжи, так как увеличивается радиус валка вдоль очага деформации, а следовательно, и величина окружной скорости на валке.

Напряжения растяжения в поперечных сечениях гильзы при прохождении, гребня также возрастают с увеличением именно положительного угла раскатки. Нри паклоне валков на положительный угол раскатйки осевая составляющая вектора скорости на валке возрастает (из-за увеличения радиуса валков в.направлении прокатаси), что вызывает растягивающие осевые напряжения в сечении гильзы под гребнем.

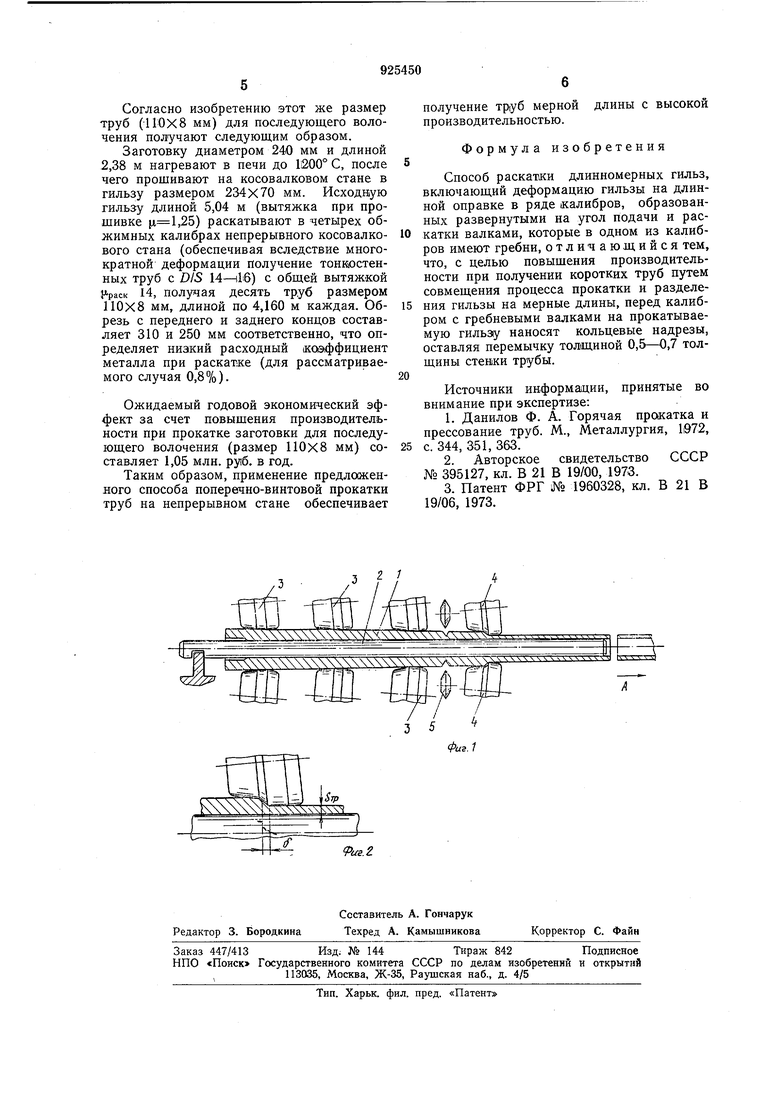

Поэтому в процессе деформации гильзы в калибре, образованном гребневыми валками, развернутыми на положительный угол раскатки, в ее сечениях под гребнем возникает благоприятная для разрушения схема напряжений: совместное действие напряжений кручения и растяжения. Чтобы произошло гарантированное отделение трубы (деформируемый металл за гребнем) от гильзы (деформируемый металл до гребня валка), в сечениях под гребнем необходимо выполнение условия; превыщение воздействующих напряжений над сопротивлением сечения. Это условие обеспечивается тем, что сечение, подлежащее разделению, ослабляют путем, например, выдавливания поперечного паза. Причем толщина перемычки выбрана из условия минимума энергозатрат пластической деформации, например, выдавливания клиновидными дисковыми роликами и составляет (0,5-0,7) STP , где ST;, - толщина стенки готовой трубы.

При толщине перемычки менее 0,5 S тр наблюдается торцовый заусенец и растут энергозатраты на полртение надреза. Если толщина перемычки более 0,75 Sjp , то не происходит гарантированного отделения трубы.

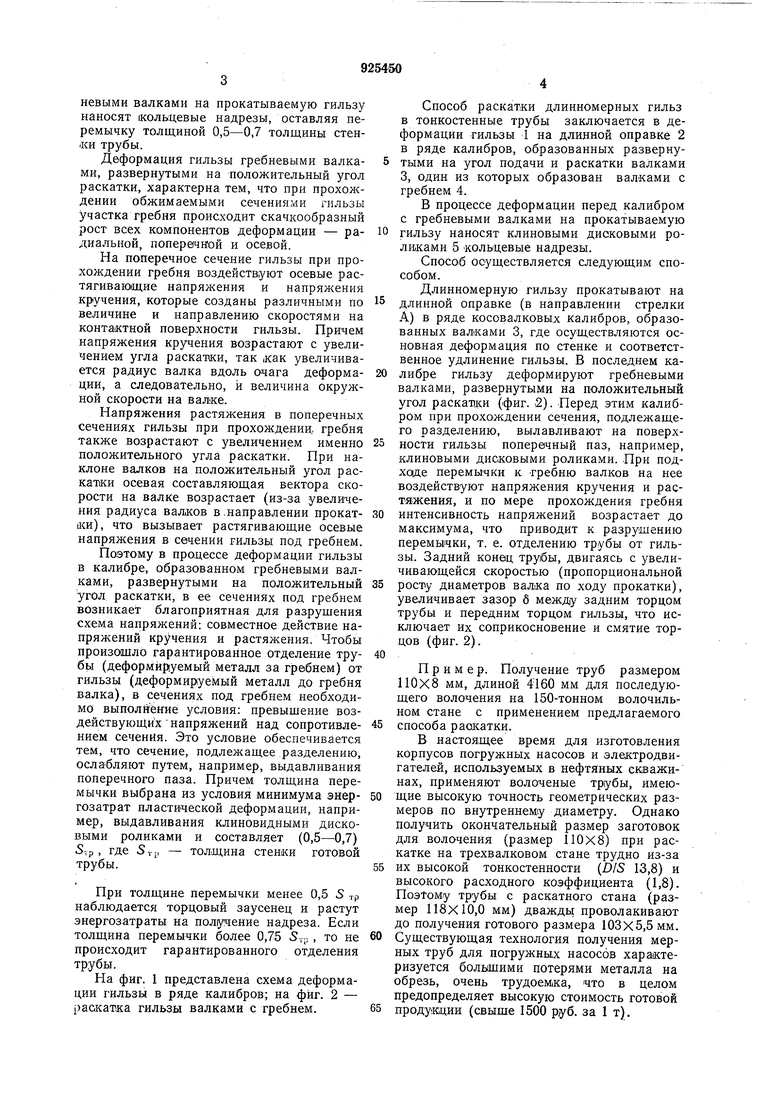

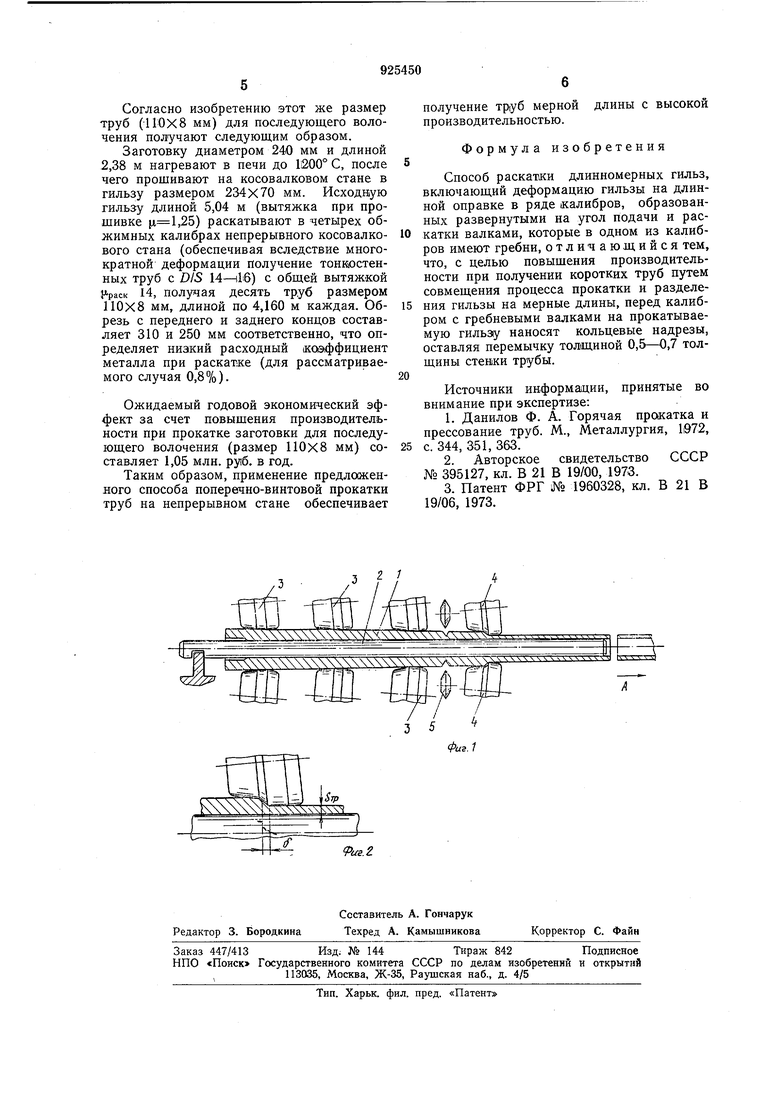

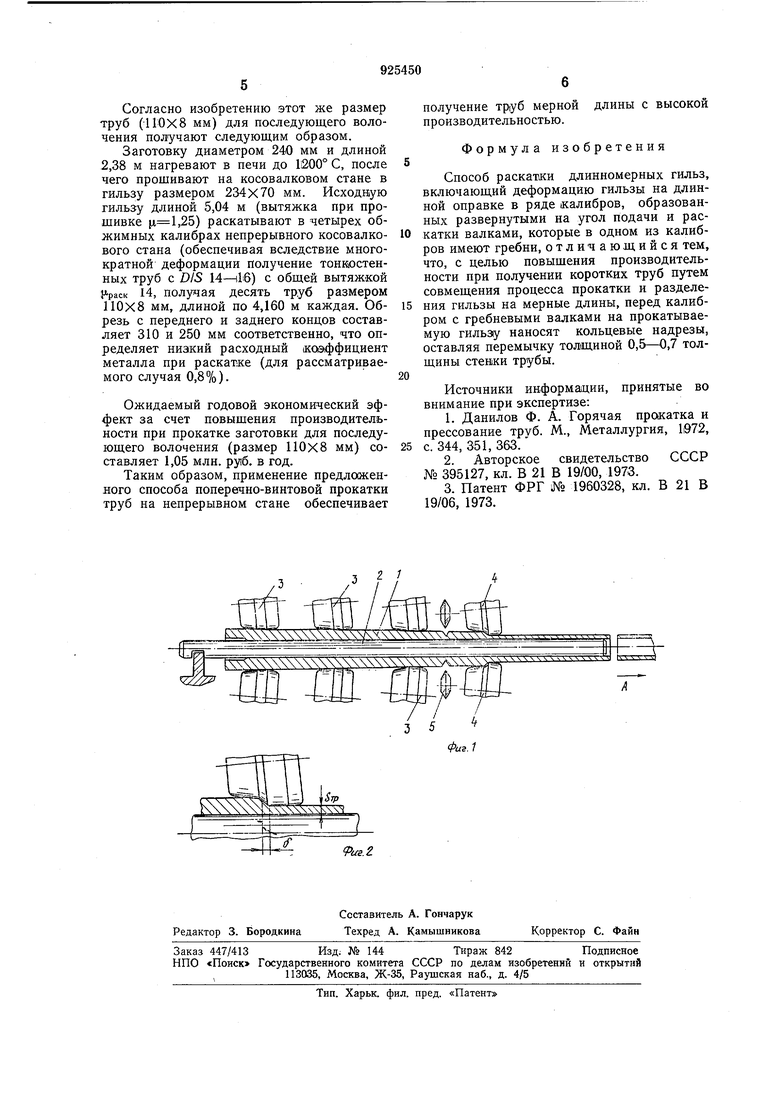

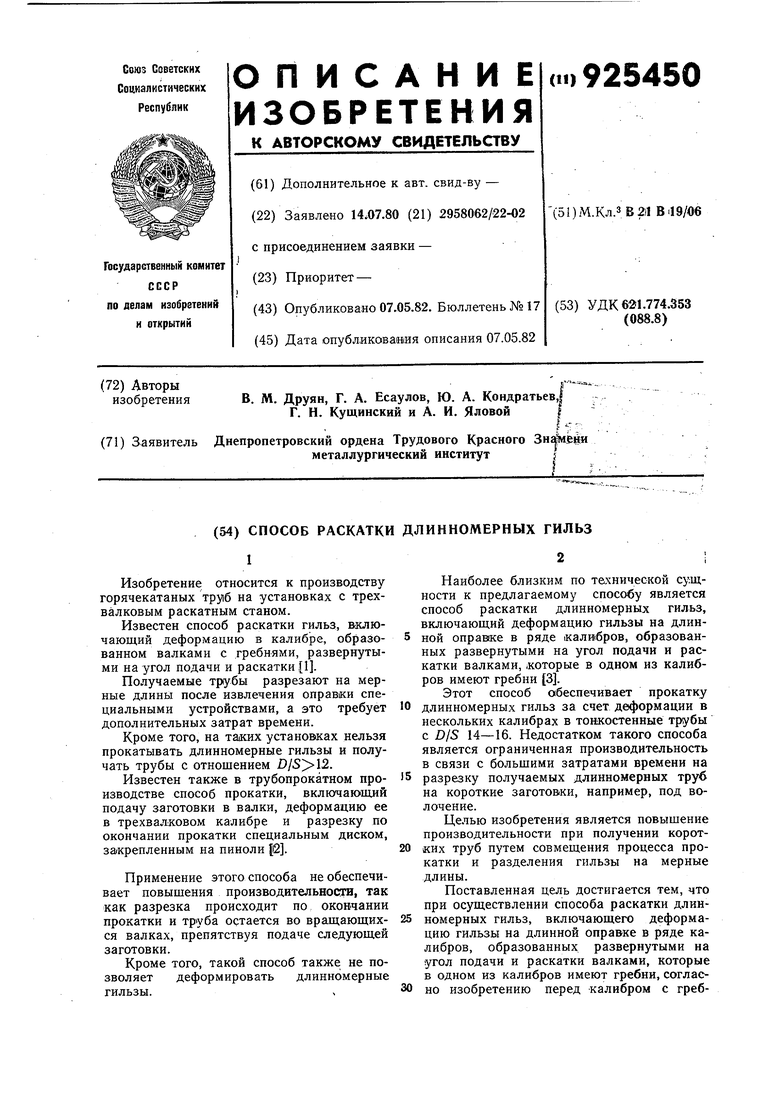

На фиг. 1 представлена схема деформации гильзы в ряде калибров; на фиг. 2 - раскатка гильзы валками с гребнем.

Способ раскатки длинномерных гильз в тонкостенные трубы заключается в деформации гильзы 1 на длинной оправке 2 в ряде калибров, образованных развернутыми на угол подачи и раскатки валками 3, один из которых образован валками с гребнем 4.

В процессе деформации перед калибром с гребневыми валками на прокатываемую

гильзу наносят клиновыми дисковыми роликами 5 Кольцевые надрезы.

Способ осуществляется следующим способом.

Длинномерную гильзу прокатывают на

длинной оправке (в направлении стрелки А) в ряде косовалковых калибров, образованных валжами 3, где осуществляются основная деформация по стенке и соответственное удлинение гильзы. В последнем калибре гильзу деформируют гребневыми валками, развернутыми на положительный угол раскажи (фиг. 2). Перед этим калибром при прохождении сечения, подлежащего разделению, вылавливают на поверхности гильзы поперечный паз, например, клиновыми дисковыми роликами. При подхо(де перемычки к гребню валков на нее воздействуют напряжения кручения и растяжения, и по мере прохождения гребня

интенсивность напряжений возрастает до максимума, что приводит к разрушению перемычки, т. е. отделению трубы от гильзы. Задний конец трубы, двигаясь с увеличивающейся скоростью (пропорциональной

росту диаметров валжа по ходу прокатки), увеличивает зазор б между задним торцом трубы и передним торцом гильзы, что исключает их соприкосновение и смятие торцов (фиг. 2).

.

Пример. Получение труб размером 110X8 мм, длиной 4160 мм для последующего волочения на 150-тонном волочильном стане с применением предлагаемого

способа раскатки.

В настоящее время для изготовления корпусов погружных насосов и электродвигателей, используемых в нефтяных скважинах, применяют волоченые тргубы, имеющие высокую точность геометрических размеров по внутреннему диаметру. Однако получить окончательный размер заготовок для волочения (размер 110X8) при раскатке на трехвалковом стане трудно из-за

их высокой тонкостенности (D/S 13,8) и высокого расходного коэффициента (1,8). Поэтому трубы с раскатного стана (размер 118X10,0 мм) дваждь проволакивают до получения готового размера 103x5,5 мм.

Существующая технология получения мерных труб для погружных насосов характеризуется большими потерями металла на обрезь, очень трудоеМ|Ка, что в целом предопределяет высокую стоимость готовой

проду К1ЦИи (свыще 1500 руб. за 1 т).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ раскатки полой заготовки на оправке в трехвалковом стане винтовой прокатки и рабочий валок для его осуществления | 2019 |

|

RU2723494C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2250147C1 |

| Технологический инструмент трехвалкового стана | 1986 |

|

SU1359029A1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-14—Подача