1

Изобретение относится к обработке металлов давлением, а именно к штампам для объемной и листовой штамповки крупногабаритных изделий.

Известен штамп для изготовления крупногабаритных изделий листовой штамповкой, содержаш.ий верхнюю часть и нижнюю часть с размещенными в ней выталкивателями, которые приводятся в действие гидропневматической подушкой 1.

Однако при отсутствии на прессе подушки применяют пружинные или резиновые буфера, встраиваемые в подштамповую плиту, что усложняет конструкцию штампа. Гидропневматической подушкой оснаш.аются только пресса, предназначенные для листовой штамповки, прессадля объемной штамповки подушки не имеют вследствие больших удельных давлений на стол пресса, возникающих в процессе штамповки.

Наиболее близким к предлагаемому является штамп для изготовления крупногабаритных изделий горячей объемной штамповкой, содержащий закрепленную на подвижной поперечине пресса верхнюю часть и установленную на подштамповой плите пресса нижнюю часть с размещенными в ней выталкивателями. В этом случае выталкиватели приводятся в действие подвижной плитой и системой рычагов, на которые воздействует центральный выталкиватель пресса 2.

Недостатком штампа является то, что при большом габарите поковки и большом ходе выталкивателей усложняется конструкция штампа. Кроме того, наблюдается коробление изделий.

10

Цель изобретения - упрощение конструкции штампа и повышение качества изделий.

Указанная цель достигается тем, что штамп, содержащий закрепленную на под15 вижной поперечине пресса верхнюю часть и установленную на подштамповой плите пресса нижнюю часть с размещенными в ней выталкивателями, снабжен установленной на столе пресса с возможностью перемещения в плоскости стола плитой с от20верстиями под выталкиватели, а нижняя часть штампа установлена подвижно в осевом направлении штампа.

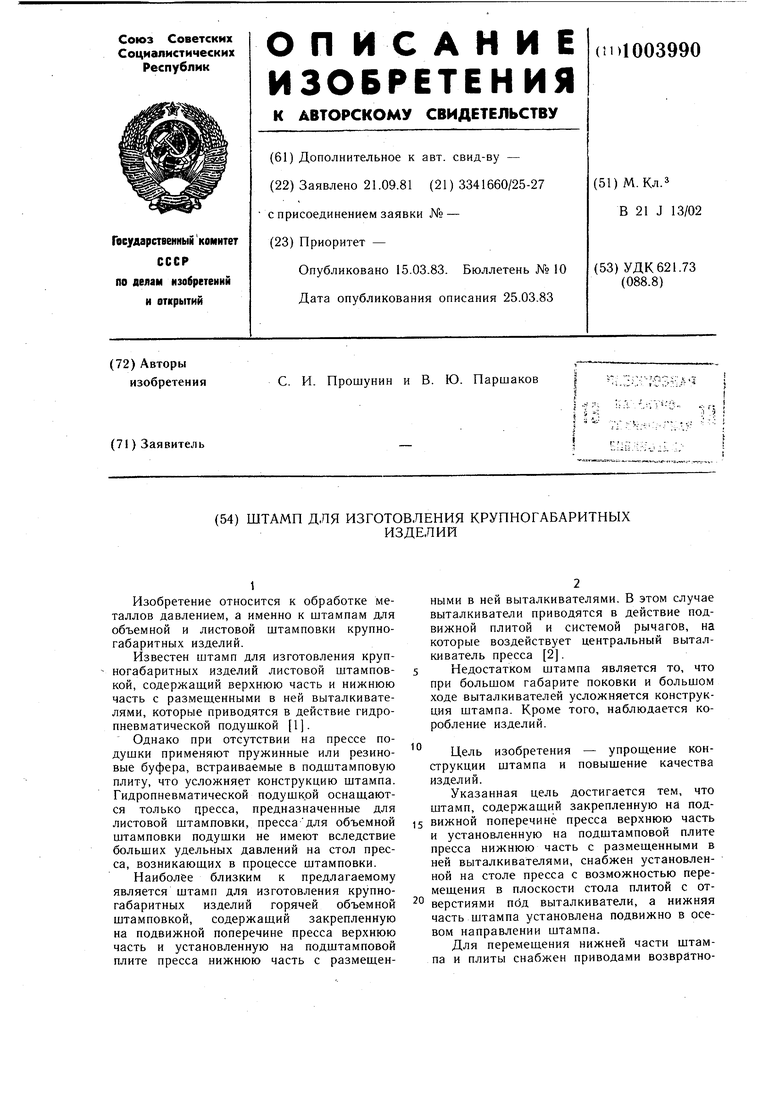

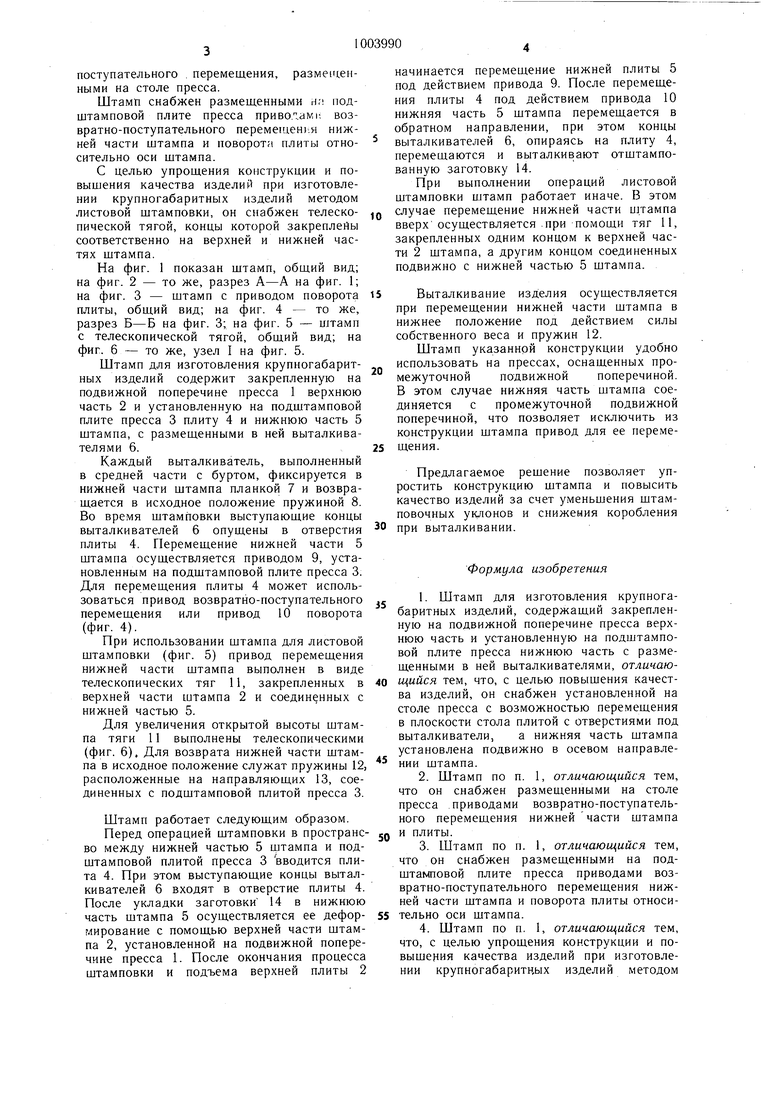

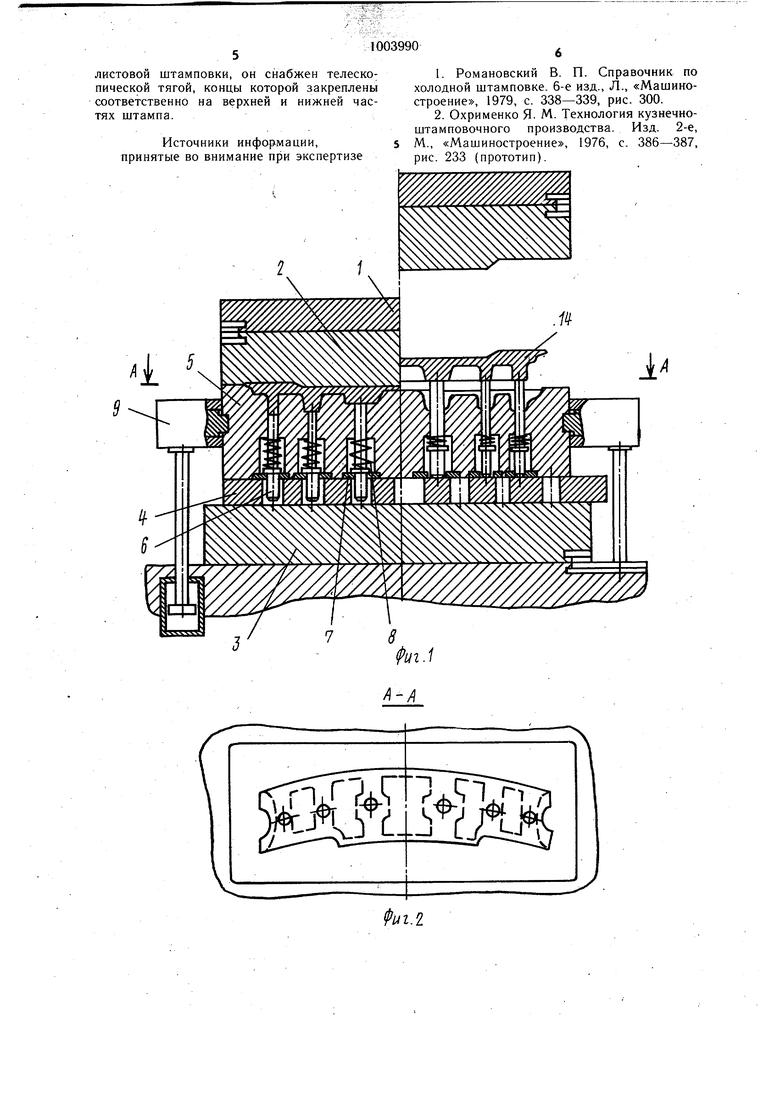

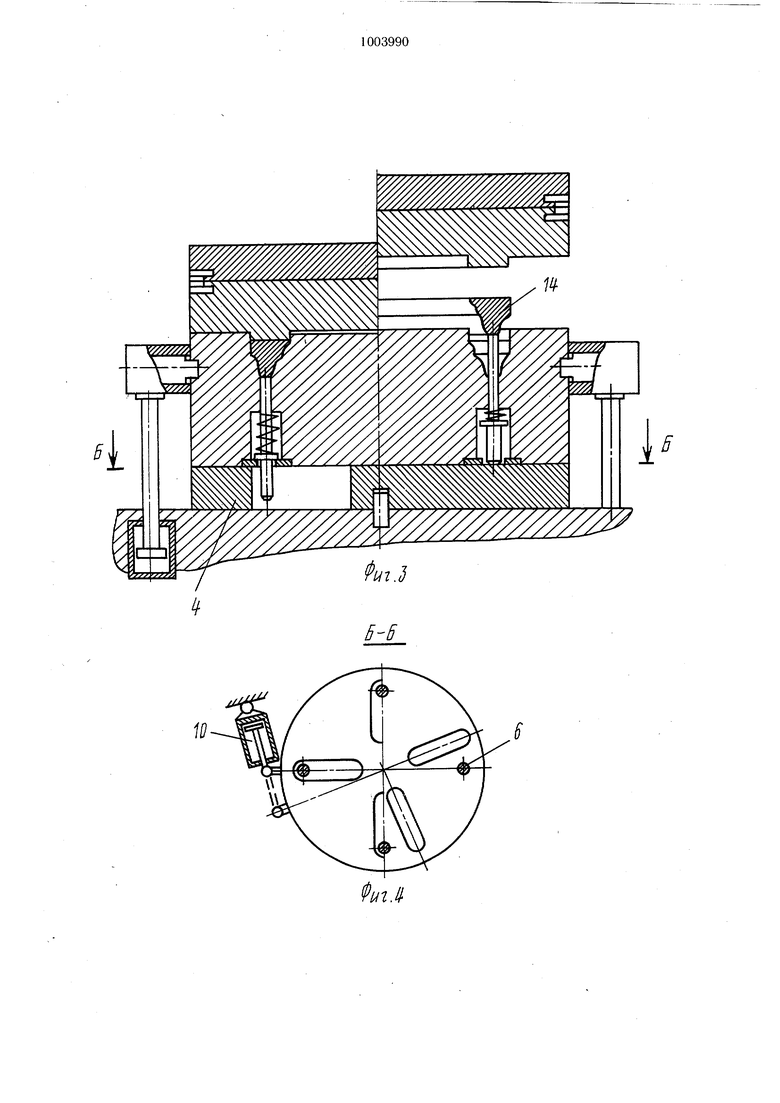

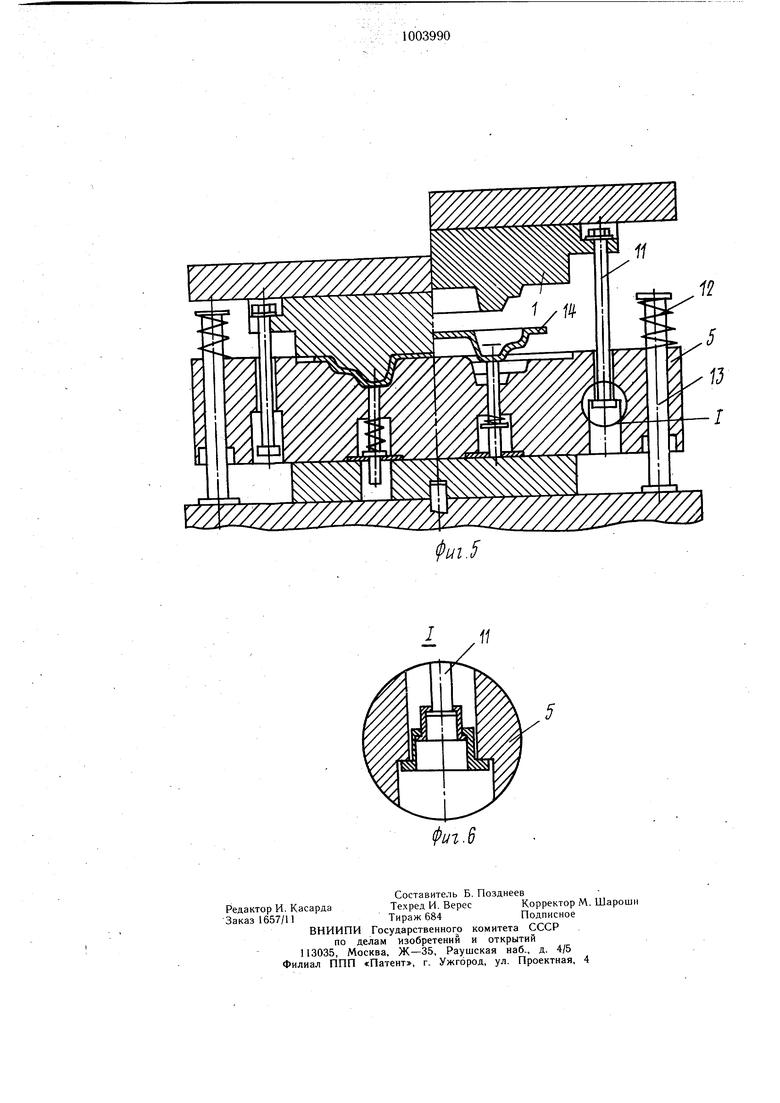

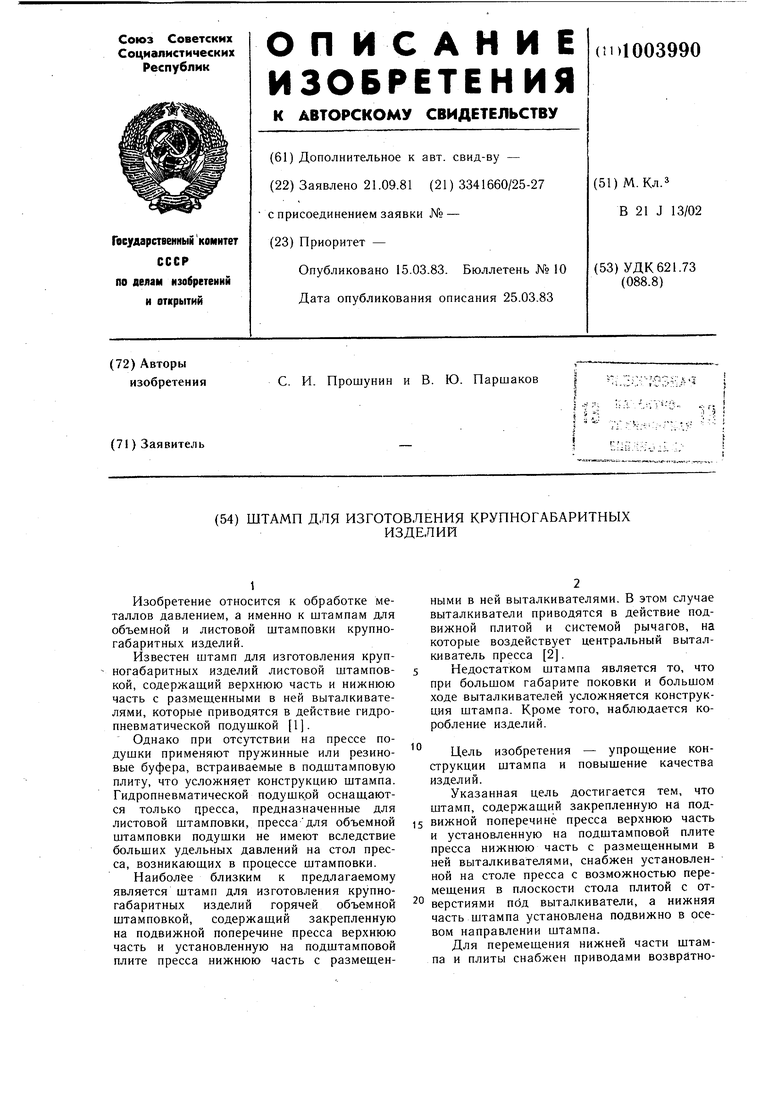

Для перемещения нижней части штампа и плиты снабжен приводами возвратнопоступательного . перемещения, разманенными на столе пресса. Штамп снабжен размещенными H.-I подщтамповой плите пресса приводами; возвратно-поступательного переме цен);н нижней части штампа и поворота плиты относительно оси штампа. С целью упрощения конструкции и повышения качества изделий при изготовлении крупногабаритных изделий методом листовой штамповки, он снабжен телескопической тягой, концы которой закреплены соответственно на верхней и нижней частях штампа. На фиг. 1 показан штамп, общий вид; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - штамп с приводом поворота плиты, общий вид; на фиг. 4 - то же, разрез Б-Б на фиг. 3; на фиг. 5 - штамп с телескопической тягой, общий вид; на фиг. 6 -- то же, узел I на фиг. 5. Штамп для изготовления крупногабаритных изделий содержит закрепленную на подвижной поперечине пресса 1 верхнюю часть 2 и установленную на подштамповой плите пресса 3 плиту 4 и нижнюю часть 5 штампа, с размещенными в ней выталкивателями 6. Каждый выталкиватель, выполненный в средней части с буртом, фиксируется в нижней части щтампа планкой 7 и возвращается в исходное положение пружиной 8. Во время штамповки выступающие концы выталкивателей 6 опущены в отверстия плиты 4. Перемещение нижней части 5 штампа осуществляется приводом 9, установленным на подштамповой плите пресса 3. Для перемещения плиты 4 может использоваться привод возвратно-поступательного перемещения или привод 10 поворота (фиг. 4). При использовании штампа для листовой штамповки (фиг. 5) привод перемещения нижней части штампа выполнен в виде телескопических тяг 11, закрепленных в верхней части штампа 2 и соединенных с нижней частью 5. Для увеличения открытой высоты штампа тяги 11 выполнены телескопическими (фиг. 6), Для возврата нижней части штампа в исходное положение служат пружины 12; расположенные на направляющих 13, соединенных с подштамповой плитой пресса 3. Штамп работает следующим образом. Перед операцией щтамповки в пространсво между нижней частью 5 щтампа и подштамповой плитой пресса 3 вводится плита 4. При этом выступающие концы выталкивателей 6 входят в отверстие плиты 4. После укладки заготовки 14 в нижнюю часть штампа 5 осуществляется ее деформирование с помощью верхней части штампа 2, установленной на подвижной поперечине пресса 1. После окончания процесса щтамповки и подъема верхней плиты 2 начинается перемещение нижней плиты 5 под действием привода 9. После перемещения плиты 4 под действием привода 10 нижняя часть 5 штампа перемещается в обратном направлении, при этом концы выталкивателей 6, опираясь на плиту 4, перемещаются и выталкивают отштампованную заготовку 14. При выполнении операций листовой штамповки штамп работает иначе. В этом случае перемещение нижней части иггампа вверхосуществляется при помощи тяг 11, закрепленных одним концом к верхней части 2 щтампа, а другим концом соединенных подвижно с нижней частью 5 штампа. Выталкивание изделия осуществляется при перемещении нижней части штампа в нижнее положение под действием силы собственного веса и пружин 12. Штамп указанной конструкции удобно использовать на прессах, оснащенных промежуточной подвижной поперечиной. В этом случае нижняя часть штампа соединяется с промежуточной подвижной поперечиной, что позволяет исключить из конструкции штампа привод для ее перемещения. Предлагаемое решение позволяет упростить конструкцию штампа и повысить качество изделий за счет уменьшения штамповочных уклонов и снижения коробления при выталкивании, Формула изобретения 1. Штамп для изготовления крупногабаритных изделий, содержаший закрепленную на подвижной поперечине пресса верхнюю часть и установленную на подштамповой плите пресса нижнюю часть с размещенными в ней выталкивателями, отличающийся тем, что, с целью повышения качества изделий, он снабжен установленной на столе пресса с возможностью перемещения в плоскости стола плитой с отверстиями под выталкиватели, а нижняя часть штампа установлена подвижно в осевом направлении штампа. 2.Штамп по п. 1, отличающийся тем, что он снабжен размещенными на столе пресса приводами возвратно-поступательного перемещения нижней части щтампа и плиты. 3.Штамп по п. 1, отличающийся тем, что он снабжен размещенными на подштамповой плите пресса приводами возвратно-поступательного перемещения нижней части штампа и поворота плиты относительно оси штампа, 4. Штамп по п. 1, отличающийся тем, что, с целью упрощения конструкции и повышения качества изделий при изготовлении крупногабаритных изделий методом листовой штамповки, он снабжен телескопической тягой, концы которой закреплены соответственно на верхней и нижней частях штампа. Источники информации,s принятые во внимание при экспертизе 1. Романовский В. П. Справочник по холодной штамповке. 6-е изд., Л., «Машиностроение, 1979, с. 338-339, рис. 300. 2. Охрименко Я. М. Технология кузнечноштамповочного производства. Изд. 2-е, М., «Машиностроение, 1976, с. 386-387, рис.233 (прототип).

6

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| Вертикальный гидравлический пресс | 1991 |

|

SU1802798A3 |

| Устройство для штамповки листового материала | 1980 |

|

SU961818A1 |

| Вертикальный гидравлический штамповочный пресс | 1977 |

|

SU792762A1 |

| БЛОК С УСИЛЕНИЕМ ДАВЛЕНИЯ ЭЛАСТИЧНОЙ СРЕДЫ | 1992 |

|

RU2049578C1 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| Гидравлический штамповочный пресс | 1979 |

|

SU919903A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

Авторы

Даты

1983-03-15—Публикация

1981-09-21—Подача