(54) СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Состав проволоки для наплавки алюминиевых сплавов | 1979 |

|

SU841184A1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| Шихта порошковой проволоки | 1978 |

|

SU664799A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Состав порошковой проволоки | 1976 |

|

SU596404A1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

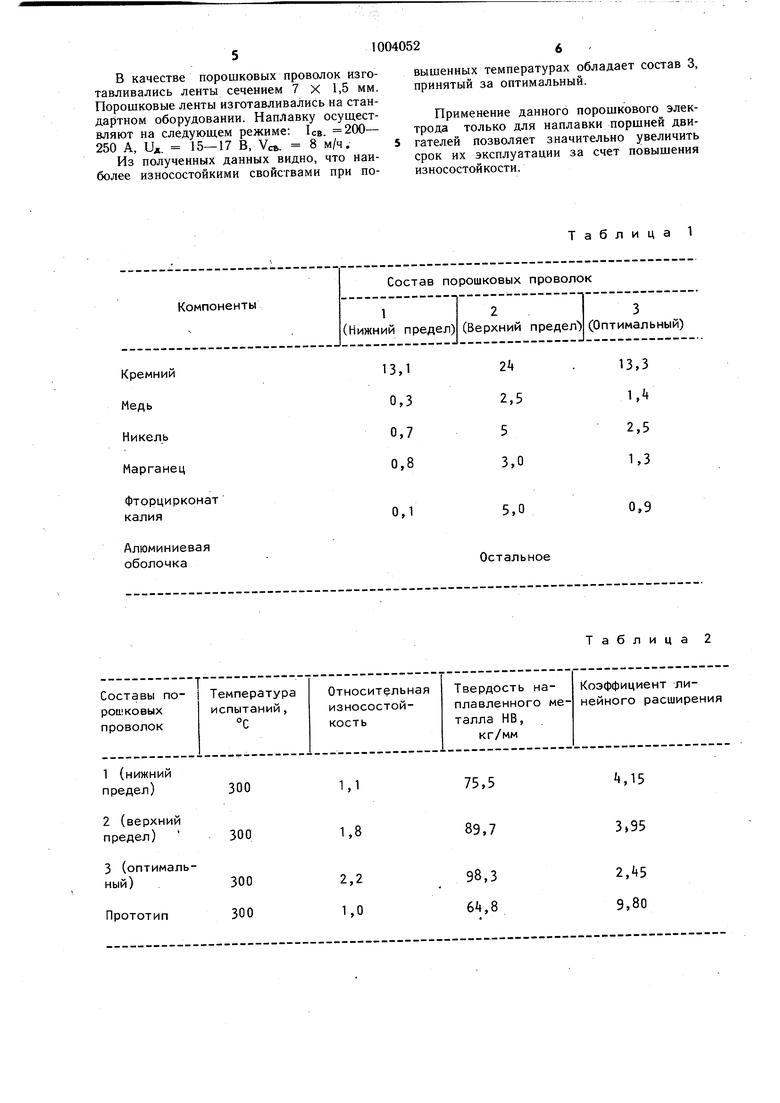

Изобретение относится к сварке, в частности к материалам, применяемым для сварки и наплавки алюминиевых сплавов. Известен состав сварочного материала 1, содержащего следующие компоненты, вес. %: Медь4,8-5,8 Кремний1,2-2,0 Магний0,25-0,45 Олово2,7-3,5 Алюминий,Остальное Однако известный сварочный материал обеспечивает недостаточную износост;ойкость металла щва. Наиболееблизким к изобретению по составу является порошковая проволока 2, состоящая из алюминиевой оболочки и шихты выключающей следующие компоненты, вес. %: Кремний4,6-5,9 Магний0,45-0,9 Компонент, содержащий цирконий0,2-0,3 Медь0,2 Алюминиевая оболочкаОстальное Недостатком известной порощковой проволоки является низкая износостойкость металла щва при повышенных температурах. Цель изобретения - повышение износостойкости металла щва при повышенных температурах. Цель достигается тем, что шихта дополнительно содержит марганец и никель, а в качестве компонента, содержащего цирконий,- фторцирконат калия, при следующем соотнощении компонентов, вес. %: Медь.0,3-2,5 Кремний13,1-24 Фторцирконат калия0,1-5 Марганец0,8-3 Никель0,7-5 Алюминиевая оболочкаОстальное Медь вводится в состав порошковой проволоки в пределах 0,,5% для повыщения жаропрочности и износостойкости наплавленного металла при повышенных температурах. При содержании меди в составе порошкового электрода 0,3% и менее влияние ее на металл наплавки незначительно. С увеличением содержания меди до 2,5% в шихте порошковой проволоки металл наплавки обладает повышенными прочностными характеристиками при длительном нагреве до температур +300-400°С. Это объясняется тем, что медь при содержании до 2,5% участвует в повышении межатомной связи твердого раствора, содержащего марганец. Кроме того, при распаде твердого раствора сложного по составу сплава образуются дисперсные частицы фазы Т (), которые участвуют в создании микрогетерогенности внутри зерен твердого раствора, что затрудняет деформацию. Избыточная медь участвует в образовании никельсодержащей фазы Т (AlgCujNi),KOTO рая кристаллизуется в разветвленной форме, ее частицы, располагаясь по границе зерен твердого раствора, блокируют их и relvi самым обеспечивают значительное повышение жаропрочности сплава. Содержание меди в шихте порошковой проволоки следует ограничить до 2,5% так как при содержании более 2,5% в структуре наплавки появляется фаза CuAU, способствующая Охрупчшванию сплава, понижению коррозионной стойкости и следовательно и износостойкости и повышению склонности к объемным изменениям. Кремний, вводимый в состав порошковой проволоки в пределах 13,1-24%, способствует снижению коэффициента линейного расширения, повыщает твердость и увеличивает износостойкость металла наплавки при повышенных температурах. При содержании кремния ниже 13,1% в составе шихты порошковой проволоки наплавленный металл обладает пониженными прочностными характеристиками, повышенным коэффициентом линейного расширения, а следовательно и низкими свойствами по жаропрочности. При содержании кремния в шихте порошковой проволоки более 24% металл наплавки подвержен трешино. образованию от циклических напряжений и охрупчиванию, что снижает прочностные характеристики. Цирконий в состав шихты порошковой проволоки введен в виде фторцирконата калия, это приводит к модифицированию наплавленного металла и повышению его плотности, что обеспечивает увеличение износостойкости материала при повышенных температурах за счет более paBjiOMepHoro распределения твердых включений по объему наплавленного металла. Образующие в наплавленном металле интерйеталлиды алюминия и циркония повышают жаропрочность сплава. Введение фторцирконата калия способствует стабилизации процесса наплавки, улучшению сварочно-технологических характеристик дуги, способствует образованию тонкого слоя шлаковой оболочки, которая предохраняет сварочную ванну от воздействия воздуха. Кроме этого, цирконий снижает склонность сплава к горячим трещинам, производит дегазацию сплава, повышает плотность наплавки, устраняет порообразование. Эффект модифицирования металла ваблюдается при содержании фторцирконата калия в щихте порошковой проволоки 0,1%. Этим обусловлен нижний предел содержания фторцирконата калия. Увеличение содержания фторцирконата калия выше 5% порошковой проволоки способству повышению склонности металла наплавки к охрупчиванию. В связи с этим содержание фторцирконата калия в шихте порошковой проволоки более 5% нерационально. Марганец в пределах 0,8-3% в сочетании с кремнием и медью в указанных пределах повышает твердость и прочность наплавленного металла при повышенных температурах. Содержание в шихте порошковой проволоки марганца меньше 0,8% не оказывает влияния на характеристики жаропрочности и износостойкости металла наплавки. При содержании марганца выше 0,8% и до 3% атомы марганца, находясь в кристаллической решетке твердого раствора, способствуют перераспределению валентн.ых электронов атомов других элементов. Это способствует увеличению межатомной связи, понижению коэффициента самодиффузии алюминия и тем самым повышению жаропрочности и износостойкости сплава. Однако увеличение содержания марганца выше 3% в шихте порошковой проволоки неблагоприятно сказывается на санитарногигиенических условиях процесса наплавки. Введение 0,7-5% никеля мало изменяет механические свойства сплава при комнатной температуре, но заметно повышает его жаропрочность при повышенных температурах. Это объясняется тем, что никельсодержащая фаза способствует упрочнению границ зерен твердого раствора. При содержании никеля выще 5% в порошковой проволоке увеличивается твердость наплавки и склонность к охрупчиванию. При содержании никеля ниже 0,7% изменение свойств жаропрочности и износостойкости при повышенных температурах не наблюдается. Составы порошковых проволок представлены в табл. 1. Свойства наплавленного металла при повышенных температурах приведены в табл. 2.

В качестве порошковых проволок изготавливались ленты сечением 7 X 1,5 мм. Порошковые ленты изготавливались на стандартном оборудовании. Наплавку осуш,ествляют на следующем режиме: 1св 200- 250 А, Уд. 15-17 В. Vrt. 8 м/ч.

Из полученных данных видно, что наиболее износостойкими свойствами при поПрототип

300

вышенных температурах обладает состав 3, принятый за оптимальный.

Применение данного порошкового электрода только для наплавки поршней двигателей позволяет значительно увеличить срок их эксплуатации за счет повышения износостойкости.

Таблица 1

9,80

6А,8

Формула изобретения

Состав порошковой проволоки, преимущественно для сварки алюминиевых сплавов, состоящий из алюминиевой оболочки и шихты, включающей медь, кремний и компонент, содержащий цирконий, отличающийся тем, что, с целью повышения износостойкости металла щва при повыщенных температурах, шихта дополнительно содержит марганец и никель, а в качестве компонента, содержащего цирконий, - фторцирконат калия, при следующем соотношении компонентов, вес. %:

Медь0,3-2,5

Кремний13,1-24

0,1-5 0,8-3 0,7-5

Остальное

Источники информации, принятые во внимание при экспертизе

№ 228823, кл. В 23 К 35/28, 1967 (прототип).

Авторы

Даты

1983-03-15—Публикация

1980-07-25—Подача