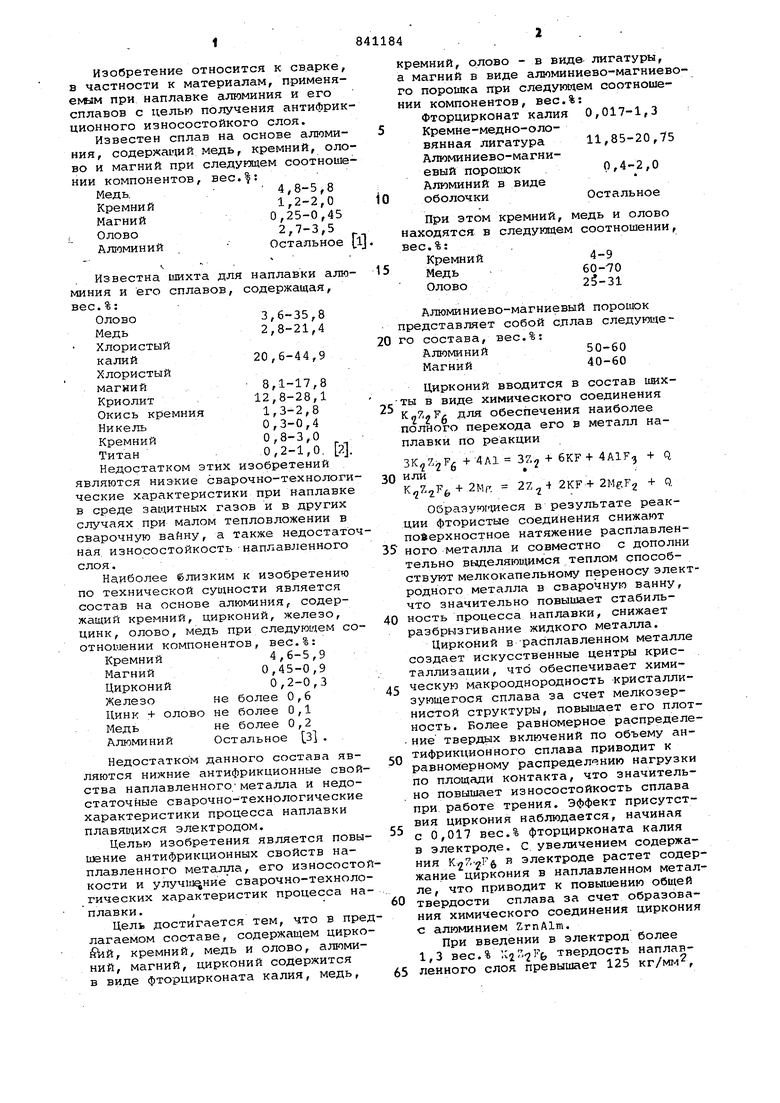

Изобретение относится к сварке в частности к материалам, применя емым при наплавке алюминия и его сплавов с целью получения антифри ционного износостойкого слоя. Известен сплав на основе алюми ния, содержащий медь, кремний, ол во и магний при следующем соотнош нии компонентов, вес.|: Медь, 4,8-5,8 Кремний1,2-2,0 Магний0,25-0,45 I Олово2,7-3,5 Алюминий Остальное ч - Известна шихта для наплавки алю миния и его сплавов, содержащая, вес.%: Олово3,6-35,8 Медь2,8-21,4 Хлористый калий20,6-44,9 Хлористый магний 8,1-17,8 Криолит12,8-28,1 Окись кремния 1,3-2,8 Никель0,3-0,4 Кремний0,8-3,0 Титан0,2-1,0. 2. Недостатком этих изобретений являются низкие сварочно-технологи ческие характеристики при наплавке в среде заьдитных газов и в других случаях при малом тепловложении в сварочную вайну, а также недостато ная износостойкостьнаплавленного слоя. Наиболее близким к изобретению по технической сущности является состав на основе алюминия, содержащий кремний, цирконий, железо, цинк, олово, медь при следующем со отношении компонентов, вес.%: Кремний4,6-5,9 Магний0,45-0,9 Цирконий0,2-0,3 Железо не более 0,6 Цинк + олово не бОлее 0,1 Медь не более О,2 Алюминий Остальное З . . Недостатком данного состава являются нижние антифрикционные свой ства наплавленного; металла и недостаточные сварочно-технологические характеристики процесса наплавки плавящихся электродом. Целью изобретения является повы шение антифрикционных свойств наплавленного металла, его износосто кости и улучшение сварочно-техноло гических характеристик процесса на плавки. Цель достигается тем, что в пре лагаемом составе, содержащем цирко Й1й, кремний, медь и олово, алюминий, магний, цирконий содержится в виде фторцирконата калия, медь, кремний, олово - в виде лигатуры, а магний в виде алюминиево-магниевого порошка при следующем соотношении компонентов, вес.%: Фторцирконат калия 0,017-1,3 Кремне-медно-оловянная лигатура 11,85-20,75 Алюминиево-магниевый порошок 0,4-2,0 Алюминий в виде оболочкиОстальное При этом кремний, медь и олово находятся в следующем соотношении, вес.%: Кремний4-9 Медь60-70 Олово25-31 Алюминиево-магниевый порощок представляет собой с.плав следующего состава, вес.%: Алюминий50-60 Магний40-60 Цирконий вводится в состав шихты в виде химического соединения Кп7/я г для обеспечения наиболее полного перехода его в металл наплавки по реакции + ЛЛ + 6KF + 4А1Рз + Q И™ + 2Мр, 2KF + 2MgF2 + Образуюгщеся в результате реакции фтористые соединения снижают поверхностное натяжение расплавленного металла и совместно с дополни тельно выделяющимся теплом способствуют мелкокапельному переносу электродного металла в сварочную ванну, что значительно повышает стабильность процесса наплавки, снижает разбрызгивание жидкого металла. Цирконий в расплавленном металле создает искусственные центры кристаллизации, что обеспечивает химическую макрооднородность кристаллизующегося сплава за счет мелкозернистой структуры, повышает его плотность. Более равномерное распределение твердых включений по объему антифрикционного сплава приводит к равномерному распредел- нию нагрузки по площади контакта, что значительно повышает износостойкость сплава при работе трения. Эффект присутствия циркония наблюдается, начиная с 0,017 вес.% фторцирконата калия в электроде. С увеличением содержания К2 21б электроде растет содержание циркония в наплавленном металле, что приводит к повышению общей твердости сплава за счет образования химического соединения циркония с алюминием ZrnAlm. При введении в электрод более 1,3 вес.% твердость наплавленного слоя превышает 125 кг/Mi-i, что для антифрикционных сплавов на основе алюминия не желательно. 8связи с этим содержание , в электроде более 1,3 вес.% не рационально. Введение кремния, меди и олова в состав электрода в виде лигатуры {сплава) позволяет снизить активность элементов и повысить стабильность перехода их в наплавленный металл. При этом соотношении их в лигатуре и количество лигатуры в электроде в сочетании с алюминиевой основой позволяют получить гетерогенную структуру наплавленного слоя необходимое условие антифрикционное ти сплава. В качестве мягкой основы служит алюминий, упрочненный добавкой крем ния. Минимальная необходимая прочность алюминиевой основы достигается при содержании лигатуры в электроде не менее 11,85 вес.% и Наличия кремния в ней начиная с 4 вес.%. Увеличение- количества кремния в лигатуре более 9 вес.% и содержание лигатуры в электроде более 20 ,75 вес приводит к вьщелению кремния в спла ве в виде свободных кристаллов, тве дость которых превосходит твердость контртела. Это приводит к преждевре менному износу пары трения и выходу ее из строя. Поэтому содержание кре ния в лигатуре не должно превышать 9вес.% при количестве лигатуры в электроде не более 20,75 вес.%. Твердыми, включениями в мягкой основе являются химические соединения олова с медью и меди с алюминием , , CuAl. Характерный признак гетерогенности структуры - наличие сплошной сетки включений в основе - появляется при содержании меди и олова в лигатуре не менее 60 вес.% и 25 вес.% соответственно и лигатуры в злектроде не менее 11,85 вес.%. Увеличение содержания меди в лигатуре более .70 вес.%, олова более 31 вес.% и лигатуры в электроде более 20,75 вес.% приводит к значительному повышению твердости и охрупчиванию наплавленного слоя, что является недопустимым для антифрикционных алюминиевых сплавов. В связи с этим количество меди и олова в лигатуре и лигатуры в .электроде не должно превышать указанные пределы. Наличие магния в порошковом элект роде обуславливает образование в наплавленном слое химических соединений AljMny, Ker., , выделяющихся в виде, вторичной фазы фазы) в результате старения. Вторичные выделения упрочняют направленный металл при сохранений оптимальной твердости, что способствует повышению его износостойкости. Положительный эффект от введения магния наблюдается при содержании алюминиезо-магниевого порошка в электроде не менее 0,4 вес.%. Наличие более 2 вес.% Al-Mg порошка.в электроде не желательно, так как приводит к потере прочности наплавки при высоких температурах. Введение магния в состав электрода в виде порошка сплава его с алюминием обусловлено высокой активностью магния к кислороду. Б сплаве с алюминием активность магния снижается, что позволяет-значительно повысить переход его из электрода в наплавленный слой. Применение алюминиево-магниевого порошка, равно как крюмне-меднооловянной лигатуры и фторцирконата калия, позволяет обеспечить промышленную надежность состава предлагаемого порошкового электрода. С целью оценки антифрикционных свойств наплавленного металла были изготовлены электроды следующих составов (см. табл. 1). Таблица 1 Составы порошковых электродов торцирконат алия 0,017 1,3 0,6 ремне-медноловяннаяигатура11,85 20,7515,7 люминиевоагниевыйоро1юк0,4 2,0 люминиевая болочка Осталь- Осталь- Остальноеноеноеримечание: Кремне-медноловянная лигатура имела следую11ий остав, вес.%: Кремний5,7 Медь64,8 Олово .29,5 Соотношение магния и алюминия алюминиево-магниевом порошке, ес.%: Магний49,5 Алкминий50,5 Наплавка осуществлялась на алюиниевую пластину плавящимся электодом на режиме:

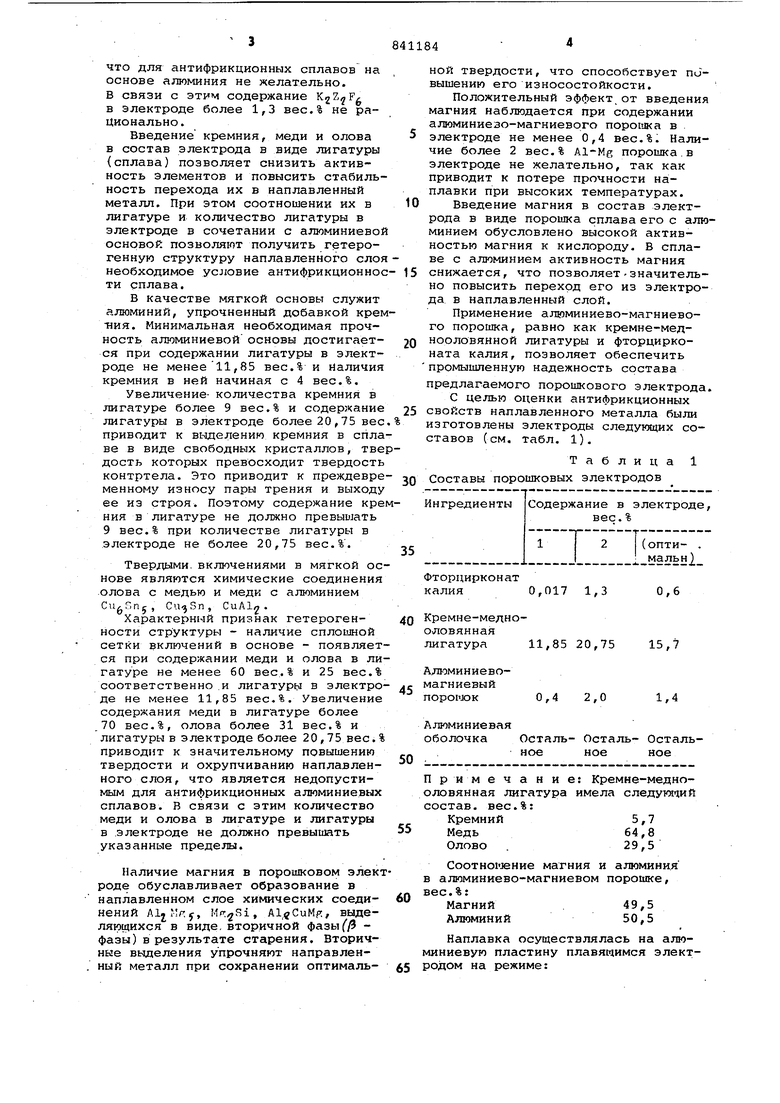

Ид « 18-20 В, 1 ев 200-210 А, ТОК постоянный, полярность обратная в среде аргона. В качестве плавящегося электрода использовались испытуемые порошковые электроды.

Сварочно-технологические характеристики процесса наплавки

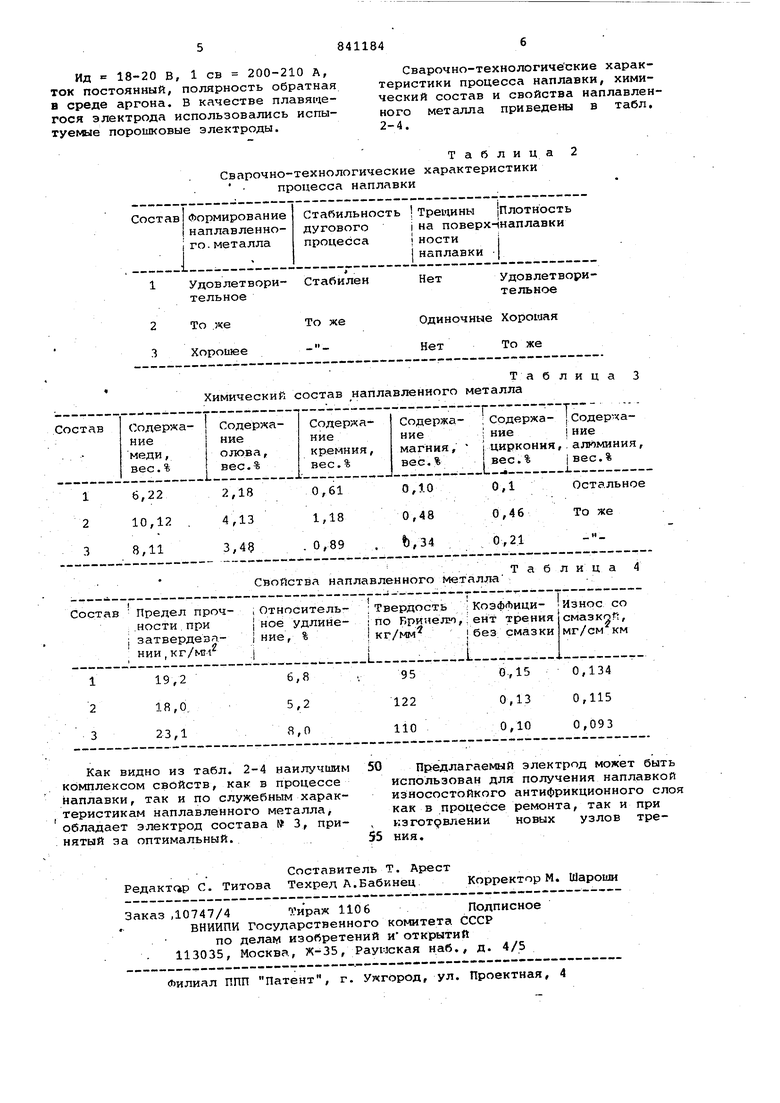

Сварочно-технологические характеристики процесса наплавки, химический состав и свойства наплавленного металла приведены в табл. 2-4.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1980 |

|

SU1004052A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Состав порошковой проволоки | 1976 |

|

SU596404A1 |

| Припой на основе цинка для пайки алюминия | 2016 |

|

RU2626835C2 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| Состав порошковой проволоки | 1974 |

|

SU522030A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2393073C1 |

| Порошковая проволока для износостойкой наплавки | 1987 |

|

SU1581532A1 |

| ПОРОШКОВЫЙ ЭЛЕКТРОД для НАПЛАВКИ | 1973 |

|

SU368957A1 |

| Шихта порошковой проволоки | 1978 |

|

SU664799A1 |

1. СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ, пре-- имущественно порошковой, содержащий алюминий, кремний, медь, олово, магний, цирконий, отличающийся тем, что, с целью повышения износостойкости наплавленного металла и улучшения сварочно-техно- логических свойств проволоки, состав11,85-20., 750,4-2,0 0,017-1,3содержит цирконий^ в виде фторцирко- ната калия7 медь^ кремний и олово - в виде лигатуры, а магний в виде алюминиево-магниевого порошка при следугачем соотношении компонентов, вес.%:Кремне-медно-оловянная лигатураАлюминиево-магни-евый порошокФторцирконат калияАлюминий в видеоболочки.Остальное2.Состав проволоки по п. 1,о т личающ и и с я тем, что лигатура медь-кремний-олово имеет следующий состав, вес.%;Кремний4-9Медь60-70Олово25-313.Состав проволоки по п. 1, отличающийся тем, что алю- S миниево-магниевый порошок имеет следую1чий состав, вес.%:Алюминий50-60Магний40-50^00 4;;»^004;^

Стабилен

УдовлетворительноеХимический состав наплавленного металла

Нет

Удовлетворительное

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 0 |

|

SU351920A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР № 228823, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1979-11-23—Подача